大气等离子喷涂制备低氧含量厚钨涂层

张小锋,于 磊,杨震晓,邓春明

(1华南理工大学 材料科学与工程学院,广州510640;2广州有色金属研究院 新材料研究所,广州510650;3北京科技大学 核材料研究所,北京100083)

国际热核实验反应堆(International Thermo-nuclear Experiment Reactor,ITER)计划实施过程中,聚变堆由实验室装置走向实际商业发电还存在许多问题,其中面向等离子体材料(Plasma Facing Materials,PFMs)制备就是关键问题之一[1]。在聚变堆实验装置中偏滤器部件要承受严酷的热负荷和等离子体冲刷。钨由于具有高熔点,高溅射阈值,低腐蚀率和氚滞留,被选为聚变堆偏滤器高热负荷部件的候选PFMs[2]。

国内外学者在制备钨PFMs时,常采用等离子喷涂技术[3,4],以钨为原料在各种基体上(如 CuZrCr合金或低活化钢)制备钨涂层。与低压等离子喷涂(Low Pressure Plasma Spray,LPPS)或真空等离子喷涂(Vacuum Plasma Spray,VPS)相比,大气等离子喷涂(Air Plasma Spray,APS)具有低成本,操作简单等优点。虽然LPPS/VPS制备的钨涂层相比APS其氧含量较低,致密度和结合强度较高,但对于聚变堆中PFMs毫米级厚钨涂层的要求,LPPS/VPS因其低压条件下样品工况散热性差,喷涂后的厚钨涂层残余热应力高,后期容易出现龟裂、起泡等现象,很难达到服役要求。Cho等[5],Ruset等[1]采用 VPS制备的钨涂层厚度只能控制在几百个微米之内,Niu等[6]采用LPPS制备钨涂层厚度不及1mm。对此,本研究中拟采用N2保护的APS在CuCr Zr合金上制备毫米级厚钨涂层(约2mm),并针对APS制备钨涂层结合强度偏低、氧含量偏高等缺点,采用等离子球化的钨粉进行喷涂以提高涂层的结合强度。另外,为降低钨涂层中的氧含量,采用H2还原球形钨粉,喷涂时采用N2对涂层进行局部保护以隔绝空气,喷涂后涂层再分别采用真空和H2还原热处理进一步降低涂层中的氧含量。与采用APS制备的钨涂层[7-9]相比,本实验中制备的钨涂层在结合强度、氧含量和致密度等方面均有明显的改善。本研究中不仅成功制备了低氧含量厚钨涂层,而且还对喷涂中钨的氧化机理进行了分析,有望为将来聚变堆发电提供可靠的PFMs制备技术。

1 实验

1.1 实验材料及仪器设备

实验中球化用不规则钨粉为商业钨粉(厦门钨业),平均粒度15μm,流动速度15.7s/50g,钨粉的化学成分如表1所示。此外,喷涂用基体为商业CuCr Zr合金(安泰科技)。采用大气等离子喷涂设备(APS,7MC,SULZER-Metco)球化钨粉,制备钨涂层。采用JSM-6700F型扫描电镜观察钨粉和涂层的微观形貌,采用X射线衍射仪(D/MAX-RB,Cu Kα,40k V,40m A)对钨粉和涂层进行物相分析,采用X射线光电子能谱(XPS,Axis Ultra,Al Kα,Kratos)分析涂层钨、氧元素的价态,用HYL-102型霍尔流速计测量球化后钨粉的流动性,用O/N测量仪(TC-400,LECO)测量钨粉和涂层的氧含量,采用万能电子拉伸试验机测定涂层的结合强度(GB/T 8642—2002),利用激光热导仪(LFA-447,Netzsch)测量室温下钨涂层的热导率,采用差示/热重分析仪(DSC/TG,DSC-200PC,Netzsch)对还原后球形钨粉和钨涂层的氧化过程及热物性能进行分析,升温速率为10℃/min,气氛分别采用N2/O2混合气体(其中气体分压N2/O2=3/1)和高纯N2。使用气氛电阻炉对钨涂层分别进行真空和H2还原热处理。

表1 原始钨粉的化学成分(质量分数/%)Table 1 Chemical composition of raw tungsten powder(mass fraction/%)

1.2 实验步骤

将不规则钨粉干燥后放入喷涂设备送粉器中。球化和喷涂均采用Ar为主气,H2为辅气,N2为载气。首先调节各个气体的流通量和送粉量对不规则钨粉进行球化,球化时用去离子水对钨粉进行冷却收集,球化参数如表2所示。球化后立即回收钨粉,用酒精清洗去除杂质,再用超声波分散后于60℃下对钨粉进行干燥。球化过程中因钨粉容易被空气氧化以及冷却时与水发生反应,球化后采用H2对球形钨粉进行还原,最后测量还原前后钨粉的氧含量和流动性。为研究钨粉在喷涂过程中的氧化过程及机理,采用DSC/TG对还原后的球形钨粉进行热物性能分析。

以还原后的球形钨粉为原料,采用APS在铜基体上制备钨涂层,喷涂时采用N2对基体进行气氛保护和冷却,喷涂实验参数如表2所示。喷涂前铜基体经金刚砂喷砂处理,喷砂压力为0.1MPa,喷砂后基体依次采用丙酮、酒精超声波清洗。喷涂后,对涂层的结合强度、致密度、氧含量等性能进行检测分析。尽管有气氛保护,但在APS喷涂过程中钨粉在空中飞行时容易被空气氧化导致钨涂层氧含量增加,因此实验中从制备好的钨涂层样品中切割少量钨涂层在真空和H2气氛下进行热处理,观察涂层中的氧含量变化。此外,为了揭示涂层中氧含量变化机理和氧化物类型,实验中采用DSC/TG和XPS对涂层进行分析,其中XPS谱线用单质碳的标准结合能284.40eV进行校正。

表2 等离子球化钨粉和制备钨涂层的实验参数Table 2 Parameters of spheroidization powder and tungsten coating preparation

2 实验结果与讨论

2.1 球化后钨粉的性能分析

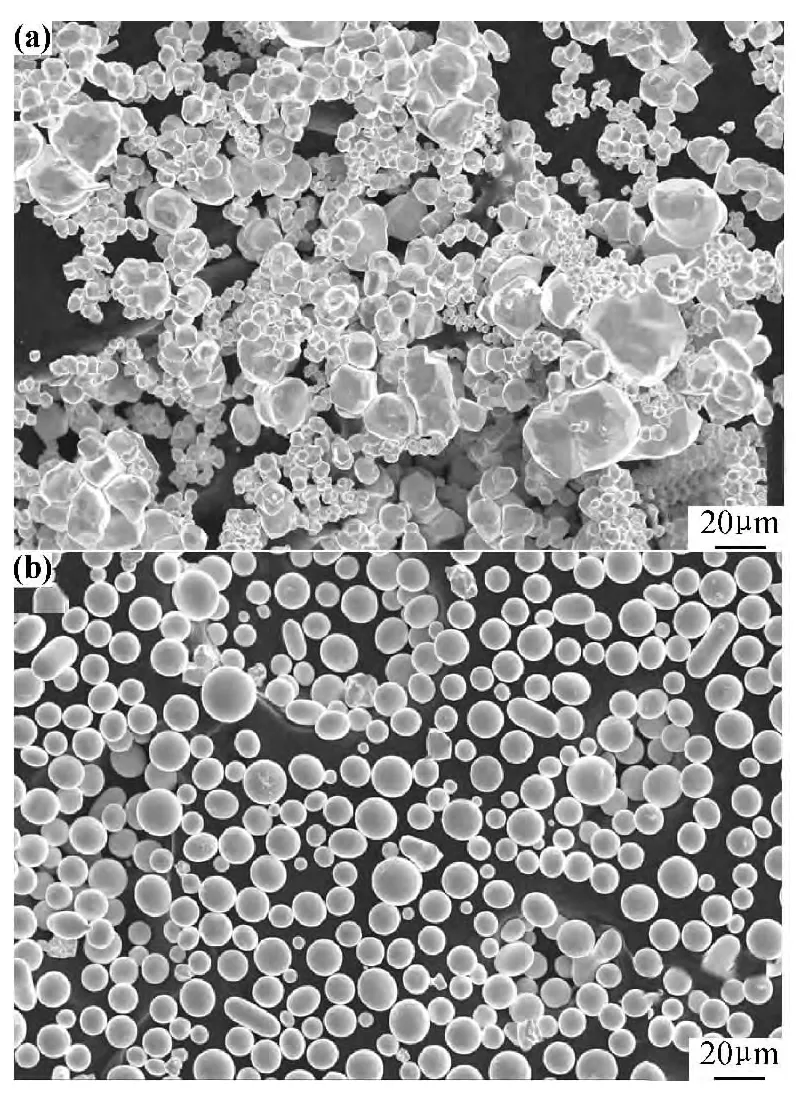

实验中采用不规则钨粉进行等离子体球化,球化前钨粉为灰色并带有金属光泽,图1(a)是钨粉的微观形貌,可见粉体有少许团聚,粒度分布较宽、流动性较差。

在不同功率下对钨粉进行球化处理,通过优化参数,球化功率为30k W时钨粉性能最优,球化后钨粉为浅灰色。图1(b)为球化后钨粉的微观形貌,可以看出钨粉球形度较高,流动速度为6.5s/50g,钨粉回收率为85.8%(质量分数,下同)。实验中当球化功率低于30k W时,虽然球化后钨粉球形度、回收率依然较高,但仍然含有少量的不规则钨粉,这是由于功率低导致等离子体焰流温度降低,未能充分熔融不规则钨粉。当功率高于30k W时,钨粉性能较好但钨粉回收率较低,这是因为等离子焰流温度过高使得粒度较小的颗粒熔融汽化后容易被水蒸气带走[10]。

图1 原始钨粉(a)和球化后钨粉(b)的SEM照片Fig.1 SEM micrographs of the raw tungsten powders(a)and spheroidized powers(b)

球化过程中钨粉首先在空气中飞行,然后射入去离子水中,此过程容易被氧化。已知原始钨粉的氧含量为0.063%,经检测球化后钨粉氧含量上升到0.12%。喷涂前钨粉的氧含量必须控制在较小的范围内,因为在喷涂中高氧含量的钨粉会降低粒子与基体之间的润湿性,使涂层与基体的结合性下降,氧含量的提高还会增加涂层的脆性。此外,钨颗粒表面氧化会改变涂层成分的均匀性,同时也会降低涂层的热导率和抗热冲击性能等[4,11]。为降低球化后钨粉的氧含量,实验中采用在H2气氛下900℃保温30min进行热处理,经测定氧含量降低到0.03%。在还原过程中因为球形钨粉晶粒会发生微量的长大,导致流动性能降低,其流动速度升高到7s/50g。

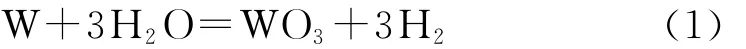

为分析球化后钨粉的氧含量变化和氧化物类型,实验中对30k W球化后钨粉、原始粉末、H2还原后钨粉分别进行物相分析,其XRD图谱如图2所示。原始钨粉由于氧含量甚微,衍射图谱上只有纯钨粉的衍射峰,氧化物的衍射峰很难观察到。经过30k W球化并在去离子水中冷却收集,球化后的钨粉有轻微的氧化且氧化物为WO3。球化后钨粉经过H2还原后,其氧含量有了明显的降低,因此其XRD图谱中也很难观察到剩余氧化物的衍射峰。等离子体球化过程中,钨粉经焰流加热其基本为半熔融状态,经空气射入去离子水中,由于半熔融钨粉在空气中停留时间较短,钨粉在空气中氧化较少,钨粉中的氧化物主要来自于钨与水的反应。当温度超过600℃时,半熔融钨进入水中会与水发生如式(1)反应生成 WO。WO3在690℃以下是稳定平衡相,因此在水中冷却后能稳定存在[12]。

图2 原始钨粉、球化后钨粉与还原后钨粉的XRD图谱Fig.2 XRD patterns of original powders,after spheroidizing powers and after reduction powders

2.2 喷涂后钨涂层的性能分析

由于钨与CuCr Zr合金之间的物性差别较大,因此实验中采用Cu-Mo/Mo-W 为过渡层制备梯度涂层。以还原后的球形钨粉为原料,采用N2对基体进行气氛保护和冷却,制备了约2mm厚的梯度涂层,喷涂后的涂层呈深灰色。

图3(a)是喷涂功率为35k W下约2mm厚钨涂层的截面全貌,可以看出基体与过渡层以及过渡层与钨涂层之间的结合性能良好,喷涂后没有出现裂纹。图3(b)为钨涂层的截面形貌,该涂层为典型层状板条结构,层间结合致密,孔隙率较低。采用金相分析法测得钨涂层的孔隙率为1.73%。室温下对梯度厚钨涂层进行结合强度的测试,采用热导仪对钨涂层的热导率进行检测,分别为15.2MPa和39.51W/(m·K)。图4为三个钨涂层样品的XRD图谱,由于实验中采用N2对样品进行保护和冷却,因此涂层中氧含量甚微,三个XRD图谱中都很难观察到钨氧化的衍射峰。喷涂后的钨涂层经定量分析平均氧含量为0.93%。采用APS制备工艺,钨涂层在喷涂时以及喷涂后都没有发生龟裂、起泡、界面开裂等现象,因此采用N2保护APS可成功制备低氧的厚钨涂层。

图3 梯度钨涂层的截面SEM图 (a)涂层全貌;(b)钨涂层形貌Fig.3 Cross-sectional SEM images of graded tungsten coating(a)whole morphology;(b)tungsten coating

图4 三个约2mm厚钨涂层样品的XRD图谱Fig.4 XRD patterns of three coating samples with thickness about 2mm

2.3 钨涂层的热处理分析

与LPPS制备钨涂层相比,气氛保护APS所制备的钨涂层氧含量偏高[13,14],因此进一步降低涂层的氧含量成为研究中的关键,除了实验过程中采用N2对样品进行保护和冷却外,喷涂后可对涂层分别进行真空和H2还原热处理。实验中首先采用DSC/TG对钨涂层进行热分析,如图5所示,工作气氛为高纯N2,从DSC曲线中看出,涂层从800℃左右开始出现一个缓慢的吸热峰,这是由于涂层中的WO3缓慢升华导致的,此外当高于1000℃时涂层中的WO2.72也开始出现升华。另外,TG曲线表明:从室温到1400℃之间,涂层一直处于失重状态,总失重比例为2.62%,失重物中主要包括 WO2.72,WO3,结构水和涂层的吸附杂质等[15]。

图5 钨涂层的DSC与TG分析Fig.5 Analysis of DSC and TG of tungsten coating

为了降低涂层中的氧含量,对涂层分别进行真空和H2还原气氛热处理,其中真空热处理为1137℃保温1h后随炉冷却。H2还原钨涂层采用一阶还原工艺,在660,760,800℃三个温度点分别保温30min,使得H2与钨涂层中的不同氧化物在不同的温度点反应。经热处理后的钨涂层氧含量如表3所示,经测定真空和H2还原条件下钨涂层的平均氧含量从0.93%分别降低到0.64%和0.17%,涂层中氧含量明显降低。

2.4 喷涂中钨粉的氧化过程分析

采用APS制备钨涂层,钨的氧化很难避免。为了模拟钨粉在喷涂过程中的氧化过程,实验中采用DSC/TG对还原后的球形钨粉进行热分析,如图6所示,其中工作气体为N2和O2的混合气体,气体分压比N2/O2=3/1。根据 TG曲线变化分析,在400~800℃之间样品出现一个增重区,这是由于此温度段钨粉与氧气发生反应,在钨粉表面生成了 WO2.72薄膜,其中超过500℃时钨粉表面伴随有 WO2.72氧化为WO3(黄色),成为钨粉表面最外层。在800~950℃之间,最外层的WO3会在800℃时出现升华现象,因升华速度大于氧化物生长速度,导致钨粉产生失重。而最外层WO3的升华导致950~1300℃之间次外层的WO2.72接触空气继续氧化生成WO3,它的生长速度随温度升高而迅速增长,最终钨粉的增重幅度提高,并且在此阶段会出现一个吸热峰,如图6中DSC曲线所示。当1300℃时升华与氧化达到一个平衡态,因此增重停滞。高于1300℃时,WO3的升华速度大于氧化物的生长速度,最终导致失重[15]。

表3 真空和H2热处理后钨涂层氧含量Table 3 Oxygen content of tungsten coatings after vacuum heat and H 2 reduction treatment

图6 还原后球形钨粉的DSC与TG分析Fig.6 Analysis of DSC and TG of reduced tungsten powders

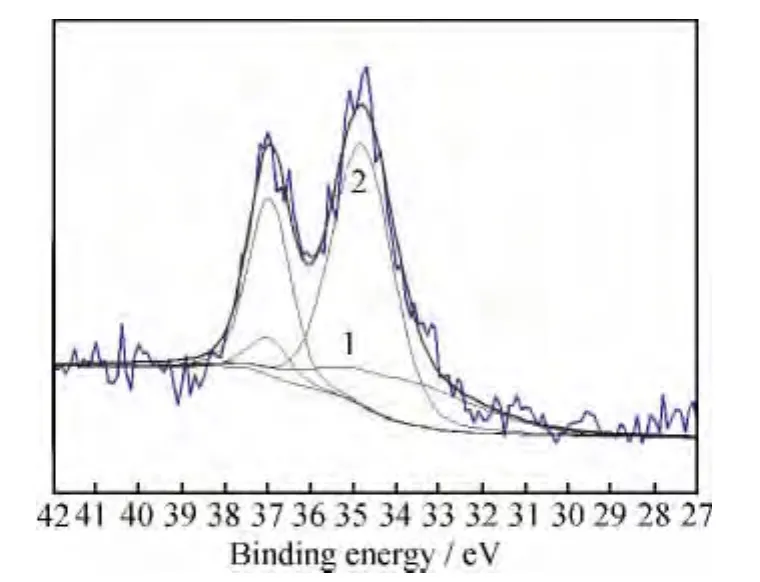

为了进一步验证上述结论,实验中采用XPS对涂层氧化物中钨离子进行价态分析。图7为钨离子XPS多峰重叠谱线,其中曲线1的主峰位为35.25eV,肩峰位为37.31e V,属 WO3中 W6+离子谱峰特性,对应于 W6+的4f7/2和4f5/2峰。曲线2的主峰位为34.90eV,肩峰位为36.80e V,属 WO2.72中 W5+离子谱峰特性,对应于 W5+的4f7/2和4f5/2峰[16,17]。

图7 钨涂层中W离子的XPS图谱Fig.7 XPS pattern of W ions of coating

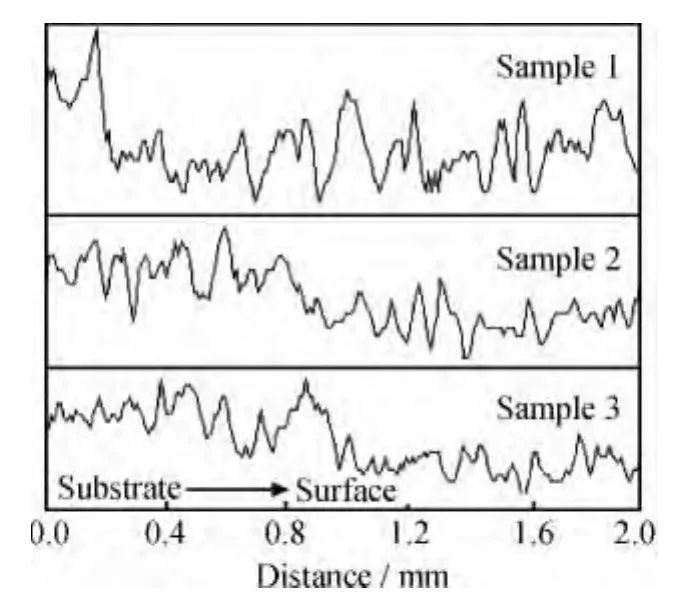

在制备钨涂层的过程中,球形钨粉依次经过空中飞行和基体上沉积这两个过程,虽然实验中采用了一定的保护措施,但实验结果表明钨涂层中还是有轻微的氧化。图8为不同实验参数下制备的三个约2mm厚钨梯度涂层截面从基体到表面的氧含量能谱线扫描,图8中表明钨涂层在垂直基体的截面氧含量波动不大,保持一个相对稳定的过程,因此可以得出钨粉在空中飞行和基体上沉积这两个过程中都存在与氧反应现象。

图8 钨涂层截面的氧含量EDS线扫描Fig.8 EDS line scanning of cross-sectional tungsten coating

钨涂层的氧化主要取决于粒子飞行中的氧化和涂层沉积过程中的氧化[13]。粒子飞行中的氧化主要取决于粒子的飞行距离,飞行距离越大,粒子的氧化程度越大。当距离喷嘴较小时,如果等离子射流黏度(Vg)与粒子黏度(Vp)比Vi=Vg/Vp大于55,相对雷诺数Re大于20时,由于粒子表面流动速度高于自身平均速度,半熔融粒子表面的剪切力使得粒子内部开始形成涡流。在涡流作用下粒子表面和内部将发生对流运动,使表面形成的氧化物不断被卷入内部,同时粒子表面则不断被新的液体重新覆盖,这一过程形成对流氧化[18]。随着粒子距离的增加,粒子的相对雷诺数降低,等离子黏度也开始下降,粒子的对流氧化渐渐停止,表面形成的氧化物不再卷入粒子内部,而是在粒子表面开始聚集、凝固,逐渐在粒子表面形成一层氧化物,并且随着距离的延长,氧化膜的厚度不断增加,这一过程形成扩散氧化[19,20]。涂层沉积过程中的氧化主要取决于制备时间,等离子焰流在单位面积涂层上的停留时间越长,涂层的氧化程度越大,因此实验中喷枪的移动速度应相应提高,降低焰流的停留时间,本实验的喷枪移动速度控制在300~500mm/s。

3 结论

(1)球化后的钨粉具有较好的球形度,流动速度为6.5s/50g。通过 H2还原,球形钨粉的氧含量从0.12%降低到0.03%。

(2)采用N2保护APS能成功地制备无龟裂、起泡的约2mm厚梯度钨涂层。涂层的热导率、孔隙率分别为39.51W/(m·K)和1.73%;结合强度、氧含量分别为15.2MPa和0.93%。对钨涂层分别进行真空和H2还原热处理,氧含量分别降低到0.64%和0.17%。

(3)喷涂过程中球形钨粉依次经过空中飞行和基体沉积这两个过程,以上过程存在对流氧化和扩散氧化,因此导致涂层中存在微量的氧化物,其中氧化物主要是以 WO2.72和 WO3存在。

[1] RUSET C,GRIGORE E,MAIER H.Development of W coatings for fusion applications[J].Fusion Engineering and Design,2011,86(9-11):1677-1680.

[2] 宋书香,周张健,都娟,等.不同界面对等离子喷涂钨结合强度的影响[J].稀有金属材料与工程,2007,36(10):1811-1813.

SONG S X,ZHOU Z J,DOU J,et al.Effects of different interfacial conditions on bonding strength of the plasma sprayed tungsten coatings[J].Rare Metal Materials and Engineering,2007,36(10):1811-1813.

[3] YAHIRO Y,MITSUHARA M,TOKUNAKGA K,et al.Characterization of thick plasma spray tungsten coating on ferritic/martensitic steel F82H for high heat flux armor[J].Journal of Nuclear Materials,2009,278(386-388):784-788.

[4] 郭双全,葛昌纯,冯云彪,等.低成本等离子体球化技术制备热喷涂用球形钨粉的工艺研究[J].粉末冶金工业,2010,20(3):1-4.

GUO S Q,GE C C,FENG Y B,et al.Research on low-cost plasma spheroidization technology for spherical tungsten powder used in thermal spraying[J].Powder Metallurgy Industry,2010,20(3):1-4.

[5] CHO G S,CHOE K H.Characterization of plasma-sprayed tungsten coating on graphite with intermediate layers[J].Surface and Coatings Technology,2012,209(25):131-136.

[6] NIU Y R,HU D Y,JI H,et al.Effect of bond coatings on properties of vacuum plasma sprayed tungsten coatings on copper alloy substrate[J].Fusion Engineering and Design,2011,86(4-5):307-311.

[7] HUANG J J,WANG F,LIU Y,et al.Properties of tungsten coating deposited onto copper by high-speed atmospheric plasma spraying[J].Journal of Nuclear Materials,2011,414(1):8-11.

[8] GREUNER H,BOLT H,BOSWIRTH B,et al.Vacuum plasma-sprayed tungsten on EUROFER and 316L:results of characterisation and thermal loading tests[J].Fusion Engineering and Design,2005,45(75-79):333-338.

[9] 种法力,陈俊凌,郑学斌.铜基体上等离子喷涂钨涂层性能研究[J].特种铸造及有色合金,2011,31(2):110-112.

ZHONG F L,CHEN J L,ZHENG X B.Properties of plasma sprayed tungsten coatings on copper substrate[J].Special Casting and Nonferrous Alloys,2011,31(2):110-112.

[10] 刘正春,王志法,李方,等.钨粉的等离子体球化[J].稀有金属和硬质材料,1999,9(3):7-10.

LIU Z C,WANG Z F,LI F,et al.Plasma spheroidization of tungsten powder[J].Rare Metals and Cemented Carbides,1999,9(3):7-10.

[11] 郭双全,葛昌纯,冯云彪,等.面向等离子体材料钨厚涂层的制备及表征[J].稀有金属材料与工程,2011,40(12):2167-2170.

GUO S Q,GE C C,FENG Y B,et al.Preparation and characterization of thick tungsten coatings for plasma facing materials[J].Rare Metal Materials and Engineering,2011,40(12):2167-2170.

[12] 莫若飞,靳国强,郭向云.用柠檬酸作调控剂水热合成正交相三氧化物[J].无机化学学报,2007,23(9):1615-1620.

MO R F,JIN G Q,GUO X Y.Hydrothermal synthesis of tungsten trioxides using citric acid as controlling agent[J].Chinese Journal of Inorganic Chemistry,2007,23(9):1615-1620.

[13] RICCARDI B,MONTANARI R,CASADEI M,et al.Optimization and characterization of tungsten thick coatings on copper based alloy substrates[J].Journal of Nuclear Materials,2006,352(7-8):29-35.

[14] YOU J H,HOSCHEN T H,LINDIG S,et al.Determination of elastic modulus and residual stress of plasma-sprayed tungsten coating on steel substrate[J].Journal of Nuclear Materials,2006,348(1-2):94-101.

[15] MATEJICEK J,CHRASKA P,LINKE J.Thermal spray coatings for fusion applications review[J].Journal of Thermal Spray Technology,2007,16(1):64-83.

[16] HUANG J J,LI X J,CHEN J,et al.Vacuum annealing enhances the properties of a tungsten coating deposited on copper by atmospheric plasma spray[J].Journal of Nuclear Materials,2013,432(1-3):16-19.

[17] 许德清.华南钨矿工艺矿物学[M].北京:冶金工业出版社,1997.

[18] 张久兴,张国珍,张利平,等.氧化钨/碳SPS原位合成 WC硬质合金的XPS研究[J].稀有金属材料与工程,2006,35(6):937-940.

ZHANG J X,ZHANG G Z,ZHANG L P,et al.XPS study on WC bulk in-situ synthesized through directly carbonized tungsten oxide by SPS[J].Rare Metal Materials and Engineering,2006,35(6):937-940.

[19] ZHOU M,ZHANG H.Critical specimen sizes for tensile shear tests[J].Welding Journal,1999,11(9):304-313.

[20] 魏琪,张林伟,李辉,等.等离子喷涂过程中粒子的氧化及其对涂层性能的影响[J].焊接学报,2009,30(11):44-48.

WEI Q,ZHANG L W,LI H,et al.Oxidation of metallic particle and its effect on properties of plasma sprayed coatings[J].Transactions of the China Welding Institution,2009,30(11):44-48.