DZ40M合金表面纳米和垂直裂纹结构热障涂层的抗燃气热腐蚀性能

何 箐,屈 轶,汪瑞军,王伟平

(中国农业机械化科学研究院 表面工程技术研究所,北京100083)

燃气涡轮发动机已经广泛应用于电力、航空和舰船等领域,为了提高其技术性能和经济效益,其发展趋势是不断追求高的涡轮前温度以提高推重比或高燃油效率,因而对高温热端部件使用的高温结构材料的服役寿命也提出了更高的要求[1,2]。在电力和舰船行业应用的燃气轮机,热腐蚀是导致高温结构材料过早失效不可避免的因素,特别是发生在熔盐(燃气或燃油燃烧产物、环境作用物)和合金基体之间的电化学腐蚀,包括Na和K的硫酸盐,氯盐和V的氧化物等。通常低温热腐蚀(590~820℃)会导致合金基体表层产生明显的点蚀,而高温热腐蚀(820~920℃)在第一阶段会形成Cr2O3等氧化膜,为低腐蚀速率阶段,但随后这种氧化膜会溶解在熔盐当中,并逐步脱落,导致加速腐蚀,其中硫化作用对基体产生较大的腐蚀损伤[3-5]。

热障涂层是由金属中间层和陶瓷面层组成的燃气涡轮发动机热端部件防护涂层,其中金属粘接层通常为NiPt Al或M Cr Al Y(M:Ni或/和Co),具有良好的抗腐蚀氧化性能和适中的热膨胀系数;陶瓷层通常为具有较低热导率和优异耐高温性能的氧化物陶瓷或其复合物,目前最常用的为氧化钇部分稳定的氧化锆(7%Y2O3-ZrO2,7YSZ)。热障涂层体系在燃气涡轮发动机热端部件表面,不但可以延缓热传导,降低基体表面温度,延长基体使用寿命,同时也可以为高温合金基体提供良好的高温氧化腐蚀防护性能[6]。

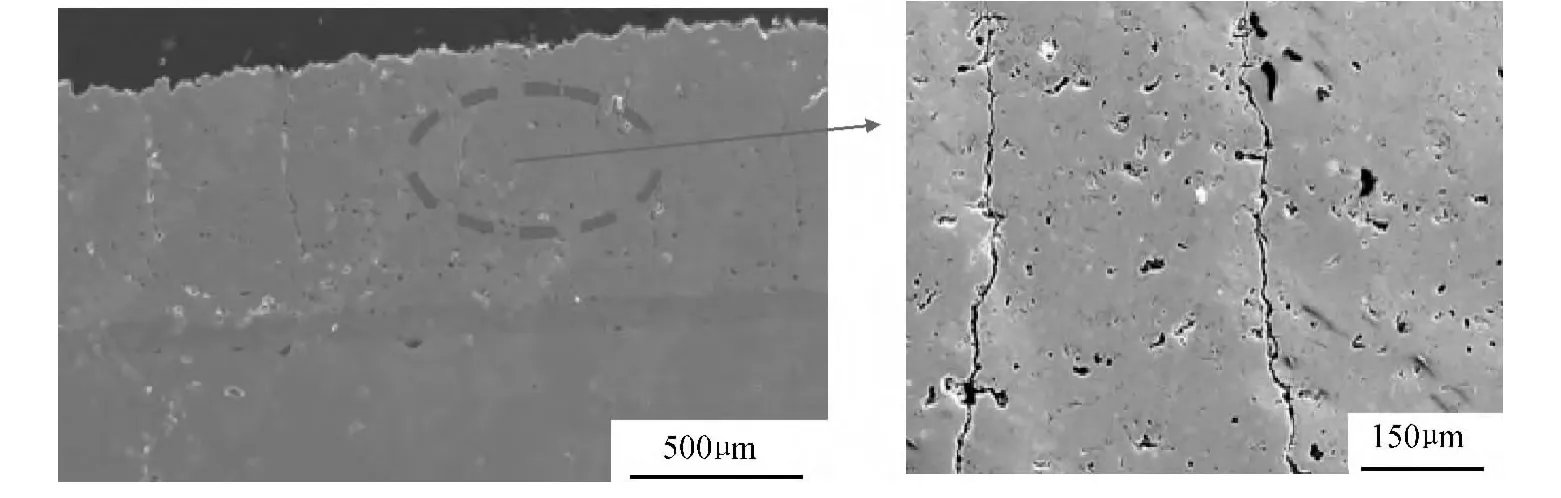

目前热障涂层陶瓷层的制备工艺主要以等离子喷涂和电子束物理气相沉积为主,其中等离子喷涂是一种低成本、高隔热效果热障涂层制备技术,其原理是利用等离子体加热熔化喷涂粉末,形成片层状结合的涂层,片层结构的优势是具有良好的隔热效果,但是涂层的结合力一般,同时服役寿命较短。近年来国内发展了纳米结构涂层,这种涂层由于具有更好的片层结合、更高含量的纳米/超细孔隙,使得涂层的隔热效果和服役寿命进一步提高。中国农业机械化科学研究院(以下简称为中国农机院)在纳米结构涂层的基础上,利用纳米团聚喷涂粉末,通过喷涂工艺优化制备了一种具有垂直于基体的贯穿网状裂纹结构涂层,裂纹会贯穿到靠近陶瓷层底部,不会对涂层的界面产生不良影响。这种涂层具有高结合力和良好的应力释放特性,同时具有较长的热循环寿命,可满足较大厚度范围热障涂层的制备加工要求。目前,国外GE公司在7FA等型号的多个燃气轮机热端部件表面应用了这一结构涂层。垂直裂纹结构涂层的制备可利用传统结构涂层相同的工艺装置,主要利用的原理是将一定厚度的涂层喷涂至基体表面,在多次喷涂过程中,当所喷涂的第一层处于凝固缩和降温过程时,喷涂第二层后,涂层又发生凝固,导致平面应力的累积;当基体的温度和单层喷涂厚度达到一个临界值时,涂层中累积的平面应力会高于此温度下涂层的强度,从而产生垂直于基体的裂纹。垂直裂纹制备过程中,工艺控制及对裂纹密度的控制是关键技术,通常由于喷涂第一层时,基体温度较低,因而垂直裂纹由第一层表面贯穿至涂层表面,不会对涂层陶瓷层/金属粘接层界面产生影响[7-10]。

本工作在等离子喷涂热障涂层陶瓷层结构不断优化发展的背景下(图1为中国农机院开发的纳米垂直裂纹结构涂层),在DZ40M合金表面采用超音速火焰喷涂工艺制备了金属粘接层,使用等离子喷涂工艺分别制备了纳米和垂直裂纹结构涂层,按照HB 7740-2004的要求,在人造海水和航空煤油燃烧耦合条件下验证了DZ40M基体、不同结构热障涂层的抗燃气热腐蚀性能,分析了DZ40M高温合金与不同结构热障涂层的燃气热腐蚀速率及涂层结构对合金/涂层体系抗燃气热腐蚀性能的影响。

图1 中国农机院制备的纳米和垂直裂纹结构涂层Fig.1 Nano and segmentation structure coating produced by Chinese Academy of Agricultural Mechanization Sciences

1 实验

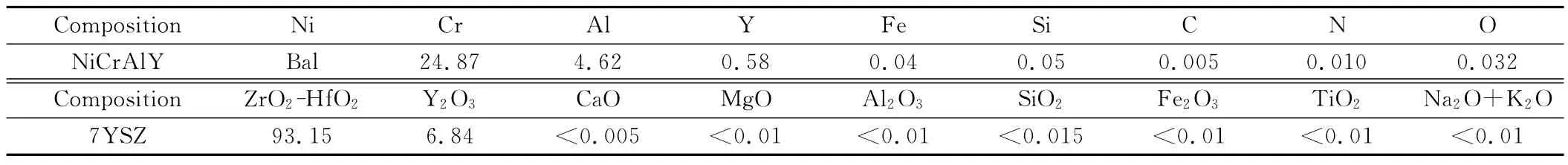

基体材料使用DZ40M钴基高温合金,其主要成分为 Co-(Bal)Ni-(9.5~11.5)Cr-(24.5~26.5)W-(7.0~8.0)Al-(0.7~1.2)Ti-(0.1~0.3)Mo-(0.1~0.5)Ta-(0.1~0.5)B(质量分数/%),燃气热腐蚀实验用试样尺寸为φ5mm×50mm,另外使用φ12mm×3mm样品作为实验过程中陪片,用于分析腐蚀过程。热障涂层金属粘接层材料为NiCr Al Y喷涂粉末(-45~+15μm,沈阳金属研究所),热障涂层陶瓷面层使用低杂质含量纳米YSZ喷涂粉末(-61~+38μm,北京金轮坤天特种机械有限公司)。涂层材料的化学成分如表1所示。

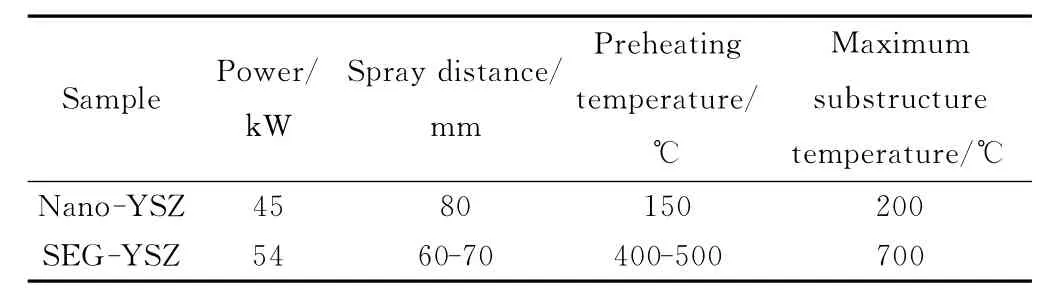

基体的表面预处理使用吸入式喷砂装置喷射白刚玉砂粒,喷砂压力0.4MPa,喷砂角度为65~75°,最终将基体的表面粗糙度(Ra)控制在3.0~5.0μm。使用超音速氧-煤油火焰喷涂工艺制备金属粘接层,涂层厚度控制在100μm,喷涂过程中控制基体温度低于150℃;使用DH-80大气等离子喷涂系统制备陶瓷面层,其厚度控制在250μm,调整不同工艺参数分别制备纳米结构(样品编号Nano-YSZ)和垂直裂纹结构涂层(样品编号SEG-YSZ),其中不同结构涂层主要制备工艺参数如表2所示。

表1 喷涂粉末成分(质量分数/%)Table 1 The composition of sprayed powder(mass fraction/%)

表2 不同结构陶瓷层的制备工艺参数Table 2 Process parameters for different structure top coatings

按照HB 7740—2004要求,每组样品5个试样,在900℃、油气比1∶45、海水浓度20×10-6、煤油流量0.2L/h、人造海水(NaCl,MgCl2,KCl,CaCl2盐溶液)0.2L/h条件下进行DZ40M合金基体和带涂层的合金的燃气热腐蚀实验,实验总时长100h,每1h为一个循环,每间隔25h进行称重处理,实验100h后,称重再利用碱洗去除腐蚀产物,然后再次称重。

利用SEM观察合金基体和涂层的截面形貌,使用EDS分析腐蚀产物的化学成分,采用XRD分析不同结构陶瓷涂层燃气热腐蚀前后的相结构变化规律。

2 结果与分析

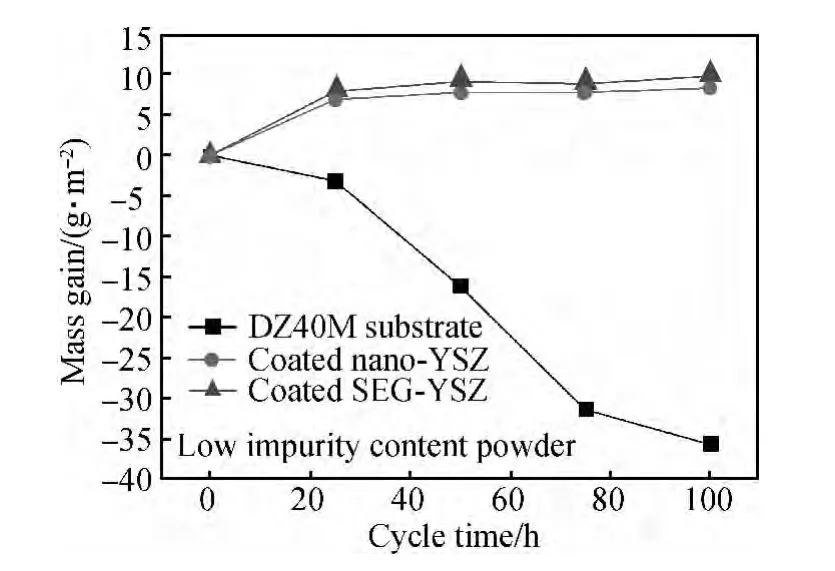

图2为不同样品的腐蚀动力学曲线,制备不同结构热障涂层(NiCr Al Y+7YSZ)后,相对于DZ40M合金基体而言,带涂层的合金基体燃气热腐蚀速率降低一个数量级,说明热障涂层陶瓷层对腐蚀介质的阻挡及金属粘接层对基体的热腐蚀防护作用提高了DZ40M合金的抗燃气热腐蚀性能。

图2 DZ40M高温合金900℃燃气热腐蚀动力学曲线Fig.2 Hot-corrosion kinetic curves of DZ40 M superalloy at 900℃

不同样品随循环时间腐蚀增重及腐蚀速率数据如表3所示,DZ40M合金在燃气热腐蚀不同阶段均呈现失重的趋势,其中前25h失重量较小,但随腐蚀时间延长,在25~75h之间,腐蚀失重明显加快,在实验最后25h,腐蚀失重减缓。纳米结构和垂直裂纹结构涂层的燃气热腐蚀增重特点基本一致,实验前25h,腐蚀增重较大,随着腐蚀时间延长,增重速率明显降低,这与陶瓷层内部熔融的腐蚀介质渗入达到一定平衡和Ni-Cr Al Y金属粘接层表面形成稳定氧化膜相关。

表3 不同样品燃气热腐蚀平均增重及腐蚀速率数据Table 3 Data of average hot-corrosion mass gain and hot-corrosion rate for various samples

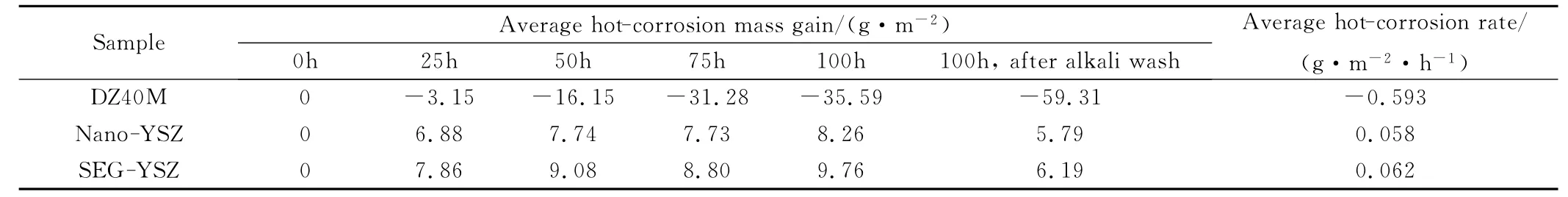

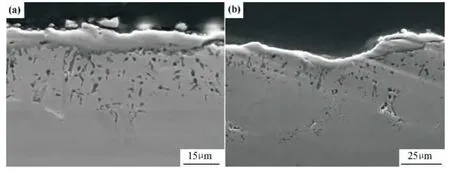

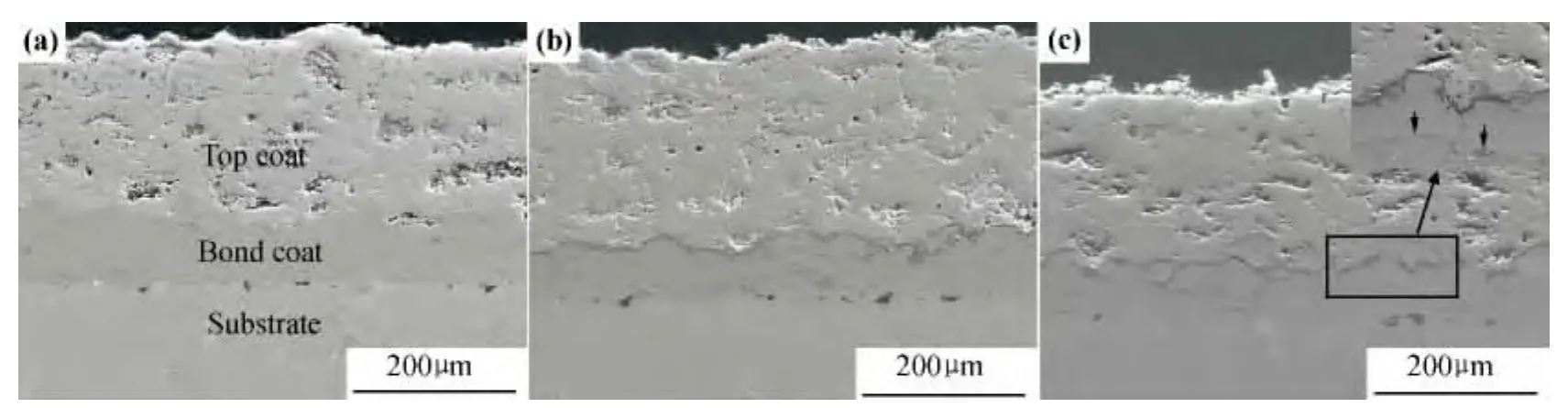

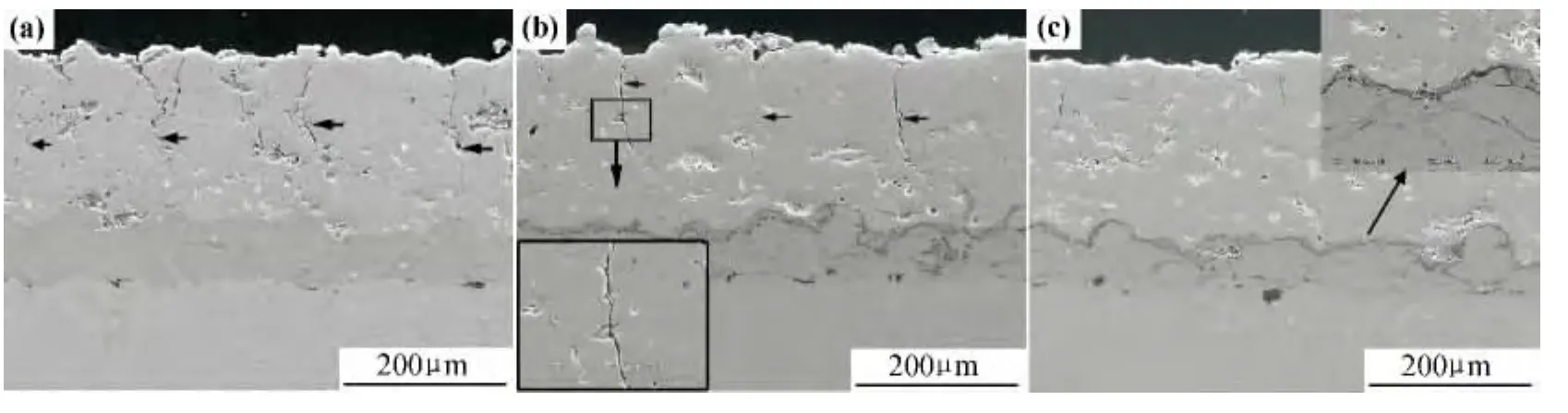

图3为DZ40M合金燃气热腐蚀50h和100h后的截面形貌,热腐蚀50h后,合金表面形成了较厚的氧化膜,氧化膜内部出现了明显的开裂,同时合金表层存在较多的腐蚀孔洞;热腐蚀100h后,腐蚀产物在热腐蚀过程中逐步剥离(腐蚀失重),但表层仍存在一定深度的腐蚀孔洞层,同时合金表层氧化膜中也存在明显的开裂现象。图4(a)为制备态纳米结构涂层的截面形貌,涂层中存在一定含量的纳米未熔粒子,燃气热腐蚀50h(图4(b))和100h(图4(c))后,陶瓷层截面形貌没有明显变化,仍保持完好,粘接层表面的热生长氧化物(Thermal Growth Oxides,TGO)有逐渐增厚趋势(见图4(c)方框),同时粘接层内部局部区域有内氧化现象,但基体/粘接层界面没有明显的腐蚀氧化现象出现。垂直裂纹结构涂层中存在与基体垂直的贯穿裂纹(图5(b)方框),这种结构在热障涂层冷热交替服役环境中,可以起到良好的应力缓和作用,从而提高热障涂层热循环寿命(图(5))。燃气热腐蚀不同时间后,垂直裂纹结构涂层的截面形貌变化规律与纳米结构涂层类似,主要是粘接层表面TGO的生长和粘接层的内氧化。从图5(b)和图5(c)可以看出,垂直裂纹结构涂层的粘接层燃气热腐蚀不同时间后,粘接层的内氧化现象较纳米结构涂层严重(图5(c)右上角放大图),这可能与陶瓷层微结构存在一定关系。

图3 DZ40M 合金900℃热腐蚀后截面形貌 (a)50h;(b)100hFig.3 Cross-section microstructure of DZ40M alloy after hot corrosion at 900℃ (a)50h;(b)100h

图4 纳米结构涂层截面形貌 (a)喷涂态;(b)50h燃气热腐蚀后;(c)100h燃气热腐蚀后Fig.4 Cross-section microstructure of nanostructure coatings(a)as-sprayed;(b)after 50h hot corrosion;(c)after 100h hot corrosion

图5 垂直裂纹结构涂层截面形貌 (a)喷涂态;(b)50h燃气热腐蚀后;(c)100h燃气热腐蚀后Fig.5 Cross-section microstructure of segmentation coatings(a)as-sprayed;(b)after 50h hot corrosion;(c)after 100h hot corrosion

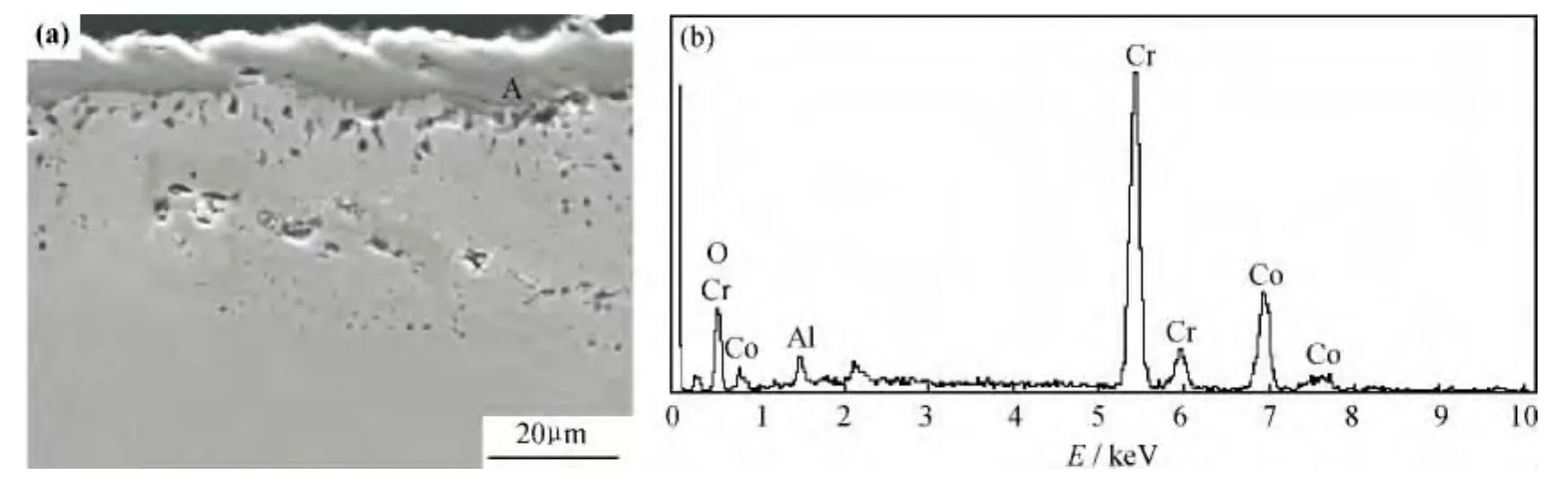

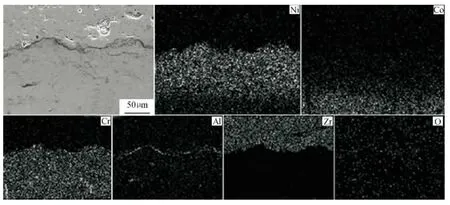

图6为DZ40M合金燃气热腐蚀100h后靠近表层的截面元素面分布结果,可以发现表层氧化物(图6中位置1)主要以Cr的氧化物为主,同时表层氧化物和内部腐蚀孔洞中Co含量较少;人造海水中的腐蚀介质在燃气热腐蚀过程中,渗入合金基体内部,这可能是导致内部腐蚀孔洞产生的主要原因。如图7所示,DZ40M合金燃气热腐蚀后,合金表面腐蚀产物主要以Cr2O3为主,同时含有Co,Al的氧化物,钴基高温合金燃气热腐蚀后,会形成一部分CoCr2O4化合物[7]。由于Cr2O3具有较低的剥离强度,同时会在Na2O和Cl-1中逐步溶解,在燃气热腐蚀过程中表现为氧化膜的逐步剥离(图3)。基体表层的元素面分布中发现部分S元素的存在,而涂层中未出现,这可能是基体中本身少量S元素在燃气热腐蚀过程中产生的偏聚,也可能是腐蚀介质含有少量S渗入耦合所导致,图6中位置2处,较大的腐蚀孔洞中出现了明显的S元素聚集,这也说明了硫化作用对基体腐蚀损伤较大。

图6 DZ40 M合金900℃下燃气热腐蚀100h后截面元素面分布Fig.6 Element-distribution of polished cross-section of the DZ40M alloy after 100h hot corrosion at 900℃

图7 DZ40M合金900℃下燃气热腐蚀100h截面形貌及能谱分析结果 (a)截面形貌;(b)图7(a)中A点能谱分析结果Fig.7 Cross-section microstructure and EDS result of the DZ40M alloy after 100h hot corrosion at 900℃(a)cross-section microstructure;(b)EDS result of point A in fig.7(a)

由于燃气热腐蚀过程中,人造海水的主要成分为NaCl,MgCl2,同时含有少量的KCl和CaCl2,其腐蚀介质主要以氯离子为主。NaCl水蒸气高温腐蚀环境下,会加速金属表面腐蚀和热障涂层粘接层表面TGO生长速率[11],同时会加快金属氧化物在氯离子环境下的反应溶解和金属氧化物之间的反应,最终起到加速腐蚀的作用[11,12]。

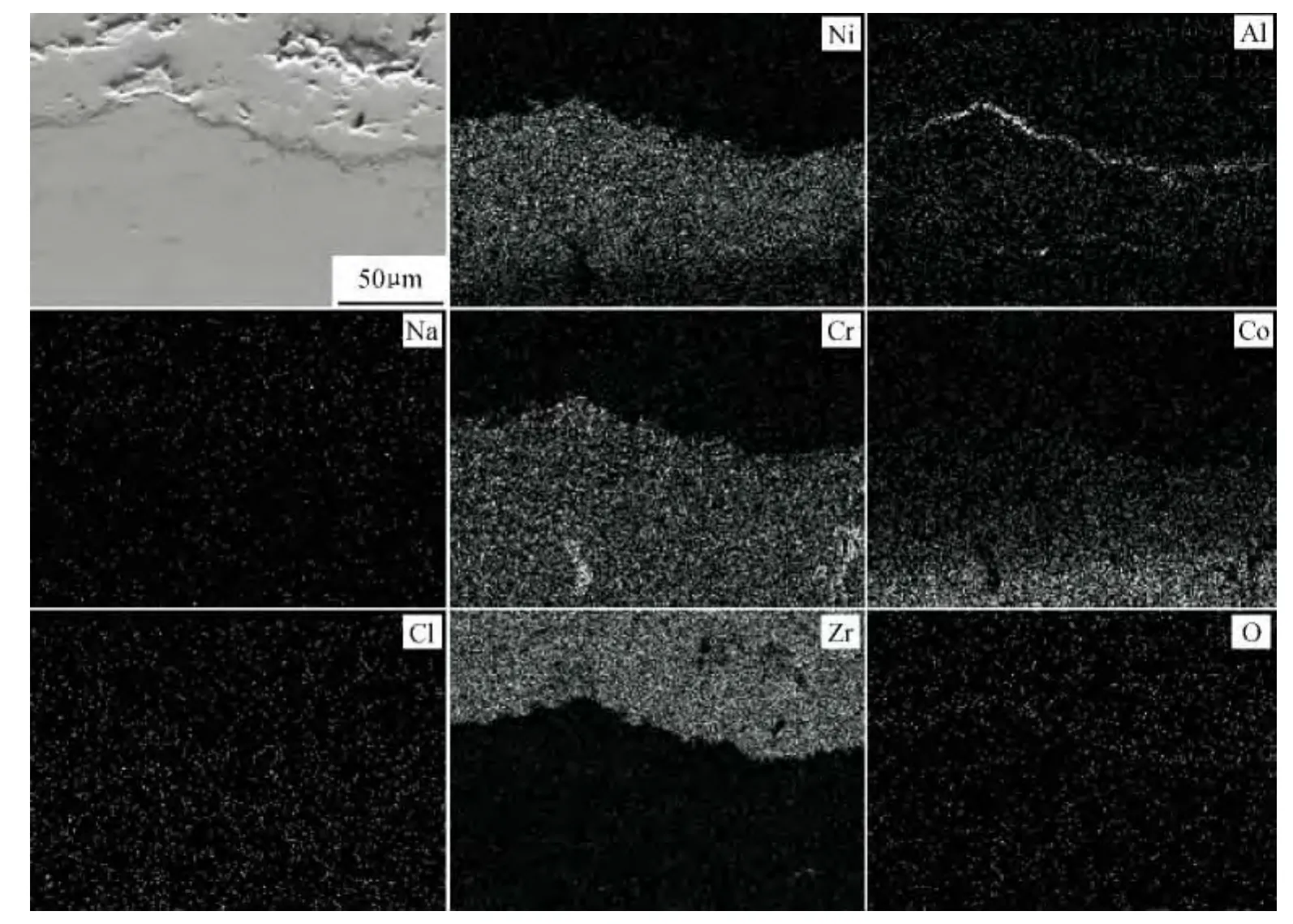

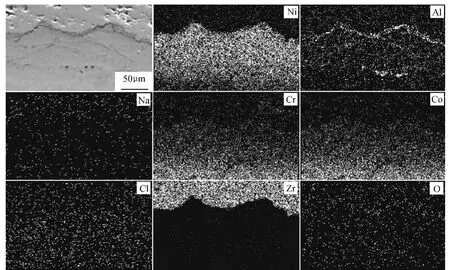

图8为Nano-YSZ涂层燃气热腐蚀50h后的截面元素面分布结果,NiCr Al Y粘接层表面的TGO层主要以Al2O3为主,通过截面形貌来看,为黑色致密氧化物,极少区域形成了NiCr尖晶石复合氧化物,这一阶段靠近粘接层/陶瓷层界面位置没有发现明显的腐蚀介质NaCl,这是由于纳米结构涂层中层间间隙和裂纹较少,对腐蚀介质具有一定的阻挡作用,一定程度上延缓了腐蚀介质的扩散。但相对900℃大气环境中氧化实验,NiCr Al Y粘接层表面TGO生长速率明显加快,这与在燃气气氛、水蒸气和少量腐蚀介质耦合作用相关,加速了TGO的生长。图9为Nano-YSZ涂层燃气热腐蚀100h后截面元素面分布结果,腐蚀介质NaCl明显地渗入了涂层和基体内部,同时钴基高温合金DZ40M中的Co明显向粘接层内部扩散,而致密的TGO层有效阻挡了Co元素的进一步向上扩散。图10为SEG-YSZ垂直裂纹结构涂层燃气热腐蚀100h后截面元素面分布结果,基体中的Co也发生了向粘接层内部的扩散,同时粘接层内部发生了明显的内氧化,相对Nano-YSZ涂层粘接层内氧化更明显。这种明显的内氧化可能是由于垂直于基体的贯穿裂纹提供了腐蚀介质有效扩散的通道,为了验证这一现象,对燃气热腐蚀100h后涂层中垂直裂纹周围的元素面分布进行了分析,结果如图11所示,可以发现裂纹内部没有明显的腐蚀介质的富集,紧靠裂纹位置的腐蚀介质含量与其他部位没有明显区别,说明垂直裂纹结构并不会为大量腐蚀介质进入提供快速通道,但仍然会有腐蚀介质通过裂纹结构渗入,从而加剧粘接层内氧化,而通过燃气热腐蚀速率的实验结果也可验证这一观点(图2,表3)。这一现象和垂直裂纹结构本身的宽度和形貌均有一定关联(图1),垂直裂纹周围较短的横向裂纹和垂直裂纹长度方向的弯扭特征形貌会在一定程度上对腐蚀介质的渗入有所延缓,但并不会形成腐蚀介质渗入的快速通道。

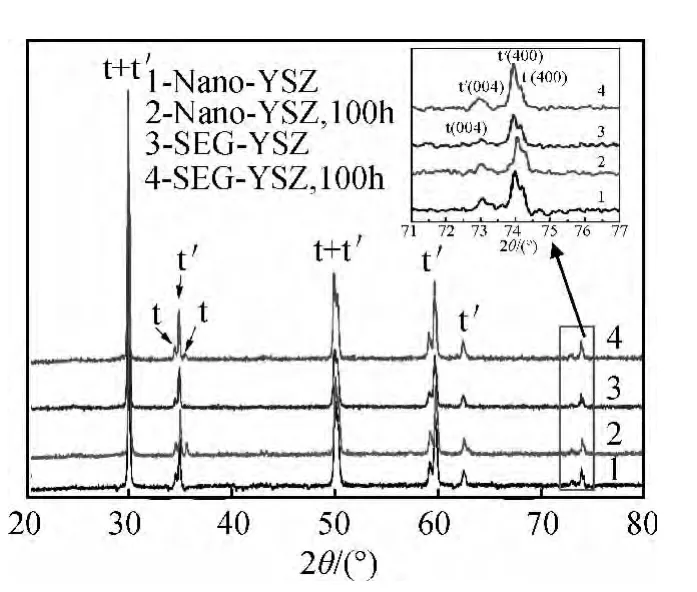

图12为制备态涂层及热腐蚀100h后涂层表面的相结构分析结果,涂层基本为单一四方相,没有明显的单斜相和立方相衍射峰,通过t′(004)和t′(400)衍射峰的劈裂现象来看,Nano-YSZ和SEG-YSZ制备态涂层中应为单一亚稳态四方相(t′);当两种涂层燃气热腐蚀100h后,2θ角35°右方出现了明显的四方相衍射峰,同时根据t′(004),t′(400)衍射峰的变化,在燃气热腐蚀过程中,在燃气和腐蚀介质的作用下,7YSZ陶瓷面层发生了t′(亚稳态四方相)→t(四方相)+c(立方相)相变,但由于X射线衍射峰背底杂峰较多,立方相c(400)(≈73.7°位置)的衍射峰并不十分明显,但根据四方相衍射峰特征,可判断7YSZ陶瓷层中有少量立方相出现。

图8 Nano-YSZ涂层900℃下燃气热腐蚀50h后截面元素面分布Fig.8 Element-distribution of polished cross-section of the Nano-YSZ coating after 50h hot corrosion at 900℃

图9 Nano-YSZ涂层900℃下燃气热腐蚀100h后截面元素面分布Fig.9 Element-distribution of polished cross-section of Nano-YSZ coating after 100h hot corrosion at 900℃

图10 SEG-YSZ涂层900℃下燃气热腐蚀100h后截面元素面分布Fig.10 Element-distribution of polished cross-section of SEG-YSZ coating after 100h hot corrosion at 900℃

图11 SEG-YSZ涂层900℃下燃气热腐蚀100h后垂直裂纹周围元素面分布Fig.11 Element-distribution around segmentation crack of SEG-YSZ coating after 100h hot corrosion at 900℃

图12 燃气热腐蚀前后涂层的X射线衍射谱Fig.12 XRD patterns of coatings before and after hot corrosion

3 结论

(1)在定向凝固高温合金DZ40M表面分别制备了纳米结构(Nano-YSZ)及新型垂直裂纹结构(SEGYSZ)热障涂层,经过900℃,100h燃气热腐蚀后,涂层保持完好,无明显剥离。

(2)DZ40M合金在燃气热腐蚀过程中,逐步产生Co,Cr,Al复合氧化物,以Cr的氧化物为主,在腐蚀过程中逐步剥离,同时在腐蚀产物下方基体表层处产生了大量的腐蚀孔洞。

(3)Nano-YSZ和 SEG-YSZ燃气热腐蚀速率相近,相对于基体合金降低了一个数量级,陶瓷层对腐蚀介质的阻挡和粘接层的抗腐蚀性能保障,可使NiCr-Al Y/7YSZ热障涂层为DZ40M合金提供良好的燃气热腐蚀防护性能。

(4)垂直裂纹结构不会为腐蚀介质渗入提供快速通道,这一新型结构热障涂层在提高涂层应变容限的同时,可保证合金基体的抗燃气热腐蚀性能。

[1] 陈炳贻.工业燃气轮机用热障涂层技术的发展[J].燃气涡轮试验与研究,2004,17(4):49-60.

CHEN Bing-yi.Development of thermal barrier coating used for industrial gas turbine[J].Gas Turbine Experiment and Research,2004,17(4):49-60.

[2] 于达仁,刘金福,徐基豫.面向21世纪的燃气轮机技术的发展[J].燃气轮机技术,2001,14(1):14-21.

[3] JONES R L.Some aspects of the hot corrosion of thermal barrier coatings[J].Journal of Thermal Spray Technology,1997,6(1):77-84.

[4] LAI G Y.High Temperature Corrosion and Materials Applications[M].Ohio State,USA:ASM International,2007.140-180.

[5] SCHULZ U,PETERS M,BACH Fr W,et al.Graded coatings for thermal,wear and corrosion barriers[J].Materials Science &Engineering:A,2003,362(1-2):61-80.

[6] PADTURE N P,GELL M,JORDAN E H.Thermal barrier coatings for gas-turbine engine applications[J].Science,2002,296(4):280-284.

[7] GUO H B,MURAKAMI H,KURODA S.Thermal cycling behavior of plasma sprayed segmented thermal barrier coatings[J].Materials Transactions,2006,47(2):306-309.

[8] WESSEL E,STEINBRECH R W.Crack propagation in plasmasprayed thermal barrier coatings[J].Key Engineering Materials,2002,223:55-60.

[9] KARGER M,VAβEN R,STÖVER D.Atmospheric plasma sprayed thermal barrier coatings with high segmentation crack densities:spraying process,microstructure and thermal cycling behavior[J].Surface and Coatings Technology,2011,26(1):16-23.

[10] GUO H B,KURODA S,MURAKAMI H.Segmented thermal barrier coatings produced by atmospheric plasma spraying hollow powders[J].Thin Solid Films,2006,506-507:136-139.

[11] ZHANG K,LIU M M,SUN C,et al.Hot corrosion behaviour of a cobalt-base super-alloy K40S with and without NiCr Al YSi coating[J].Corrosion Science,2011,53(5):1990-1998.

[12] SONG Ying-xue,ZHOU Chun-gen,XU Hui-bin.Corrosion behavior of thermal barrier coatings exposed to NaCl plus water vapor at 1050℃[J].Thin Solid Films,2008,516(16):5686-5689.