AFC控制系统在铜箔轧机中的应用

姬海燕

(中铝上海铜业有限公司,上海 200940)

压延铜箔是通过轧制工艺加工成的很薄的铜带产品,具有优良的物理及电气特性。随着电子信息产业的快速发展,其使用量越来越大,产品广泛应用于工业用计算机、通讯设备、锂离子蓄电池、民用及汽车电子产品等。

目前,市场对高精度铜带箔材产品表面质量和板形要求日益提高,箔材板形(即平直度)的好坏成为衡量铜箔质量的一项重要指标。板形控制是铜箔轧制的核心技术,是提高铜箔成品率和产品质量的关键工序。本文从铜箔板形产生的原因和特点进行分析,详细介绍了AFC自动板形控制系统的控制模式及其在铜箔轧制中的应用。

1 铜箔板形缺陷的产生

产品越薄,板形越难以控制,也越明显。高精度铜箔板形的好坏取决于轧件宽度方向上各点纵向延伸是否相等。当发生不均匀变形时,变形体内的应力分布也呈不均匀分布,由此产生的附加应力在变形结束后留在变形体内形成残余应力。当变形体内残余应力间的相互作用不能抵消,且超过铜箔材维持箔面刚性平衡的应力水平时,轧制中的铜带箔材将发生形状失稳,出现诸如中间波浪、两边波浪、单边波浪或二肋波浪等形状缺陷,松弛不均匀变形产生的残余应力,使得铜箔材表面的平直度遭到破坏。由于轧制变形区内变形情况的复杂性,易受外部其他因素的影响而具有很大的随机性,轧件均匀变形的可能性不大,因此实际生产出的铜箔或多或少都带有一定程度的不平度。

板形直观来说就是指板带材的翘曲度,其实质是板带材内部残余应力的分布。只要板带材内部存在残余应力,即为板形不良。如残余应力不足以引起板带翘曲,称为“潜在”的板形不良;如残余应力引起板带失稳,产生翘曲,则称为“表观”的板形不良。常见的板形缺陷有边部波浪、中间波浪、单边波浪、二肋波浪和复合波浪等多种形式。

2 铜箔板形的特点及影响因素

2.1 铜箔轧制特点

铜箔与铜带的区别在于厚度,一般来说国内是以0.05mm来区分,美、日等国是以0.1mm来区分。由于铜箔很薄,力学性能明显下降,对横断面上的变形不均非常敏感。轧制过程中,随着轧件厚度的减小,各项工艺参数对轧制过程的影响逐渐发生变化,采用120mm辊径的轧辊可正常轧制厚度0.07mm以上的带材,用相同的轧制速度轧制0.06mm厚度的铜带时,轧制压力为轧制厚度0.07mm时的3倍,轧制压力太大,轧制难以进行,显然按照最小可轧厚度公式h=3.58μKD分析,轧机已进入轧辊压靠状态,进一步增加轧制压力只能增加轧辊的压扁程度,对压下量已经不起作用。轧辊辊缝和轧制压力在极薄铜箔轧制中逐渐减小甚至失去对压下量的影响,而张力和轧制速度对压下量的影响显著增大,以致张力和速度调节成为控制铜箔厚度和板形的主要手段。

2.2 影响铜箔板形的主要因素

影响铜箔板形的因素分为内因(金属本身)和外因(轧制条件)两个方面。金属本身的物理性能(硬化特性、变形抗力等)直接影响轧制压力的大小,与变形密切相关;金属的几何特性(板材的宽厚比、原料板凸度等)也是影响变形的一个重要因素。而轧制条件的影响更为复杂,凡是能影响轧制压力及轧辊凸度的因素(例如摩擦条件、轧辊直径、张力、轧制速度、弯辊力、磨损等)和能改变轧辊间接触压力分布的因素(例如轧辊外形、初始轧辊凸度)都可以影响板形。

2.2.1 轧制压力对板形的影响

生产实践表明,轧制生产过程中,随着轧制压力的增大,带材板形有从中浪向边浪过渡的趋势,反之轧制力减小,则从边浪向中浪过渡。轧制力对板形的影响是由于影响了轧辊的弹性变形进而影响到带材板形。

2.2.2 热凸度对板形的影响

轧制过程中,金属相对轧辊滑动产生的热量和金属变形所释放的热量有一部分传入轧辊,使轧辊温度升高,这是轧制过程中轧辊的热输入。同时轧制油和空气又从轧辊中带走热量,使其温度降低,这是轧辊的热输出。在开轧后一段时间内,轧辊热输入大于热输出,轧辊温度逐渐升高,热凸度也随之增大;在某一特定规程中轧制若干带卷后,轧辊热输入和热输出相等,处于热平衡状态,轧辊热凸度也保持在一个稳定值。一般来讲,在特定的轧制规程下,板形工艺参数是依据稳定的热凸度设计的。

2.2.3 轧辊凸度及接触状态对板形的影响

合理选择轧辊初始凸度,可使板形变化始终被限制在轧机控制能力之内,这是获得良好板形的重要保证。在相同轧制压力和弯辊力作用下,不同轧辊辊形的承载辊缝不同,铜箔厚度较小时,经常采用支承辊微凸度轧制。此外,轧辊辊形和表面粗糙度的均匀性对板形控制也相当重要。粗糙度不均匀,相当于辊面各部位摩擦因数不一致,轧制过程会造成轧材宽向上各部位变形大小不一致,而产生新一轮的不均匀变形。

2.2.4 张力对板形的影响

在铜箔轧制中,轧制压力和弯辊力逐渐减小甚至失去对板厚和板形的影响,而张力和速度对压下量的影响显著增大,张力和速度调节成为控制铜箔厚度和板形的主要手段。张力对板形的影响体现在几个方面,一是张力的改变可对轧辊的热凸度产生影响;二是张力对轧制压力的影响,而轧制压力变化必然导致轧辊弹性变形发生变化;三是张力分布对金属横向流动产生影响,当张力沿横向分布不均时,促使金属发生明显的横向流动,从而改变横向延伸分布,即改变了铜箔的板形。

3 铜箔轧机AFC控制系统组成

3.1 空气轴承板形辊

板形检测辊是板形仪的关键部件,根据应力检测方法的不同大致可分为空气压差法、压磁测力法和压电位置传感器法三种类型。铜箔轧机采用的是空气压差法,板形辊由IHI公司研制。其原理是通过安装在轧机进出口侧的板形辊测量板形,该辊子由一个固定的不锈钢空心轴和空心轴外面一排彼此隔开的辊环(即转子)组成,每一辊环为一测量段。向空心轴通入洁净的压缩空气,空气经空心轴节流孔流入辊环和空心轴之间,形成气垫,辊环悬浮在气垫上,辊环相对静止的空心轴可以自由旋转,即所谓的空气轴承,在每个辊环对应的空心轴的最高点和最低点有两个压力检测孔,通过管路与压差传感器相连。其压力检测传感器将压力信号转换为电信号(即0~392N对应1000~5000mV),然后再通过模/数转换送入AFC计算机,通过AFC计算模型计算出每个辊环带材的张力值。

轧制时箔材以适当的包角通过板形辊,当箔材对辊环的压力改变时气垫的压力也发生改变,辊环最高点、最低点的气压产生差异,沿径向的每段辊环下的两个测压孔测出气压差。显然,箔材延伸大的部位对辊环压力小,延伸小的部位对辊环压力大,这样通过板形辊就可以检测出箔材宽向不同部位的应力分布,即宽向的板形分布。

3.2 系统硬件组成

如图1所示,板形系统硬件系统由板形控制中心(AFC计算机、PLC、Ethernet HUB)、操作单元(AFC HMI人机界面、板形辊操作盘)、检测单元(板形辊)和板形控制执行单元(冷却阀站、AFC空气阀站)组成。轧制过程中,由板形辊检测出带材实际板形,送入PLC及AFC计算机,由AFC计算机进行处理后与目标板形进行比较得出偏差值,从而得出控制板形曲线,通过与AFC计算机中的数学模型进行比较,选择合适的控制模式及修正信号由PLC控制相应的执行器执行操作。同时AFC控制单元通过以太网与轧机主控制器、诊断PC和维护PC通讯。

图1 AFC系统硬件组成图

4 铜箔轧机板形测量及控制模式选择

4.1平直度测量及控制板形计算(图2)

图2 板形辊转子和喷嘴区域号

每个板形辊单位张力定义为:

式中,Ta——单位张力平均值;

W(i,nt)——板形辊垂直压力;

θ——包角;

i——板形辊通道号;

Rw——板形辊转子宽度;

St——带材厚度。

原始板形即为:Shr(i,nt)=T(i,nt)-Ta;

目标板形为:Tsh(i),(I:区域号);

得出控制板形为:Csh(i,nt)=Shd(i,nt)-Tsh(i);

对控制板形进行傅里叶分析:Csh(i,nt)=A0+A1cos(φx)+A2cos(2φx);

j=i-ss。

这里作为公式中的系数:

4.2 根据控制板形曲线采取相应的控制模式

铜箔轧机中参与板形控制的手段主要是轧制力控制、倾斜控制、工作辊弯辊控制和冷却控制。在控制板形傅里叶分析得出的方程中,系数A1是一次余弦波的振幅,正的A1代表中浪,负的A1代表边浪;系数A2是二次余弦波的振幅,正的A2代表四分之一浪,负的A2代表边浪和中浪。当出现单边浪时,可通过调整操作侧和传动侧两边的轧制力来实现,也就是倾斜控制。当出现双边浪时,可能是轧制力过大、轧辊凸度过小或者正弯辊偏小引起的,可通过减小轧制力、增大正弯辊力、增大轧辊凸度来实现。当出现中浪时可以减小轧辊凸度和正弯辊力来实现。如果出现四分之一浪或者复合浪时,则主要是轧辊辊身磨损不均匀或工作辊冷却不均匀引起,主要通过换辊及冷却控制(图3)。

图3 AFC控制模式选择

5 铜箔轧机冷却控制原理

在上述几种板形控制方式中,工艺冷却控制发挥着越来越重要的作用。轧制过程中工作辊辊形的变化主要来源于温度的干扰,其中轧材产生的变形热是使轧辊温度上升的主要原因,为了获得良好的板形,必须对辊形的变化给予及时有效的纠正。据统计,板形控制70%靠工艺冷却,30%靠弯辊。当铜箔轧制进入负辊缝轧制时弯辊已经不起作用,板形控制100%依靠工艺冷却轧辊表面的不同部位来完成。工艺油冲刷辊面的作用之一是为了导出并降低产生波浪处辊面过高的温度,使轧辊弧度及其形状符合板形控制的要求。根据热传导规律,两物质间温差越大,热传导速度越快,降低工艺油温比改变工艺油喷射流量更能有效控制辊形。工艺油温低对板形控制速度有利,而油温高能增加轧辊的热容,对轧辊辊形的稳定有利。

铜箔轧机辊系左右两边上下各有两排喷嘴,一个板形辊转子数对应两个喷嘴(16个板形辊通道对应32个喷嘴),一排是工作辊冷却喷嘴,一排是辊缝冷却喷嘴。冷却方式分为主冷却和辅助冷却(热油),主冷却包括工作辊冷却和辊缝冷却,辅助冷却(热油)和工作辊喷嘴共用一排喷嘴,采用辅助冷却时,工作辊和辊缝喷嘴关闭。辅助喷射热油是为了保持轧辊弧度及其形状符合板形控制的要求。每一个喷嘴的控制采用电磁阀-空气阀二级控制方式,由压缩空气使阀门处于关闭状态,电磁阀控制压缩空气的通断,当电磁阀关闭通向阀的压缩空气时,工艺油靠自身压力往后推动柱塞打开阀门,电磁阀工作条件大为改善,喷嘴启闭的可靠性也大大提高。 即通过AFC计算机计算出每一个电磁阀应该开启还是关闭,然后将信号传给PLC,由PLC相关电磁阀的控制程序执行电磁阀的通断动作,然后控制空气阀的通断,从而来控制轧制油喷射或者不喷射,PLC冷却控制一个扫描周期是3s。

铜箔轧机分为主冷却控制和辅助冷却控制,工作辊喷射和辊缝喷射属于主冷却,喷射冷油,温度为10~20℃。辅助冷却喷射热油,温度约为80℃,热油由工作辊喷嘴喷出,采用辅助冷却方式时,该喷嘴区域的工作辊冷却和辊缝冷却关闭。

喷射形式由控制板形和板形限幅来决定,表1为控制板形在不同板形区间冷却喷嘴的状态和流量情况。

表1 不同控制板形的喷嘴状态和流量

表1中ON是开,OFF是关,ALT是一种交替喷射状态。L1x、L2x、L3x、L4x、L5x是5个主冷却板形控制参数,可以在HMI上人工设置。同理,对于辅助冷却也有两个这样的参数,分别是Lh01、Lh02。这些参数的单位是I,通过AFC计算机计算出每一个喷嘴区域的控制板形,在计算机程序中会分别与这些参数进行比较,调用不同的控制程序,然后得出每一个喷嘴的开关状态和喷射流量,由AFC计算机将计算结果传给PLC程序,再由PLC程序控制每一个喷嘴对应的电磁阀的开关状态,从而控制各个喷嘴的喷射状态。

6 应用实例分析

实际的板形控制往往非常复杂,是上述几种控制模式的组合,虽然有自动板形控制系统进行控制,但也需要在实践中根据不同带材材料、规格及轧制工艺选择合适的目标板形和板形参数进行预制。如果轧辊凸度选择不合适及辊面磨削质量不好,不仅带材板形不好,还容易引起断带。生产初期采用的是支承辊平辊,结果引起断带无法正常轧制。后来经过研究分析及实践,采用上下支承辊凸度,总凸度值约0.25mm,获得了较好的板形效果。工作辊采用平辊,对轧辊磨削质量提出很高的要求,大大改善了板形和带材表面质量。目标板形的选择和板形参数的设置也非常重要,在试生产过程中,根据掌握的铜箔轧机板形控制原理经过大量的实践和优化,总结出各规格铜箔轧制所采用的板形控制措施及各参数的设置值。

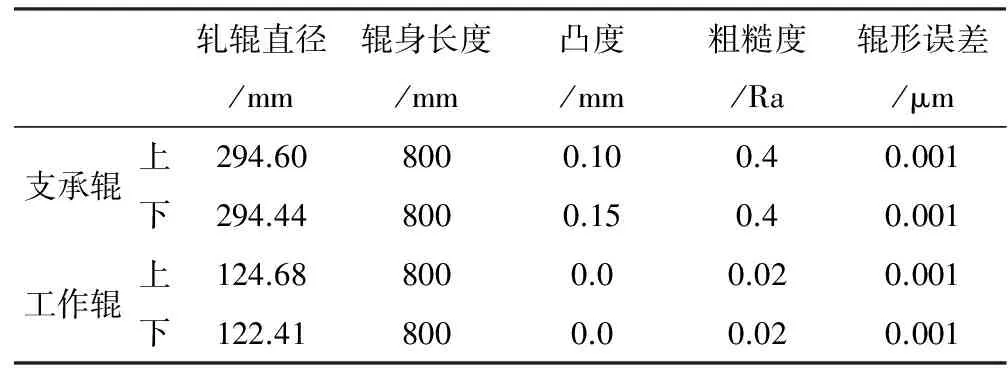

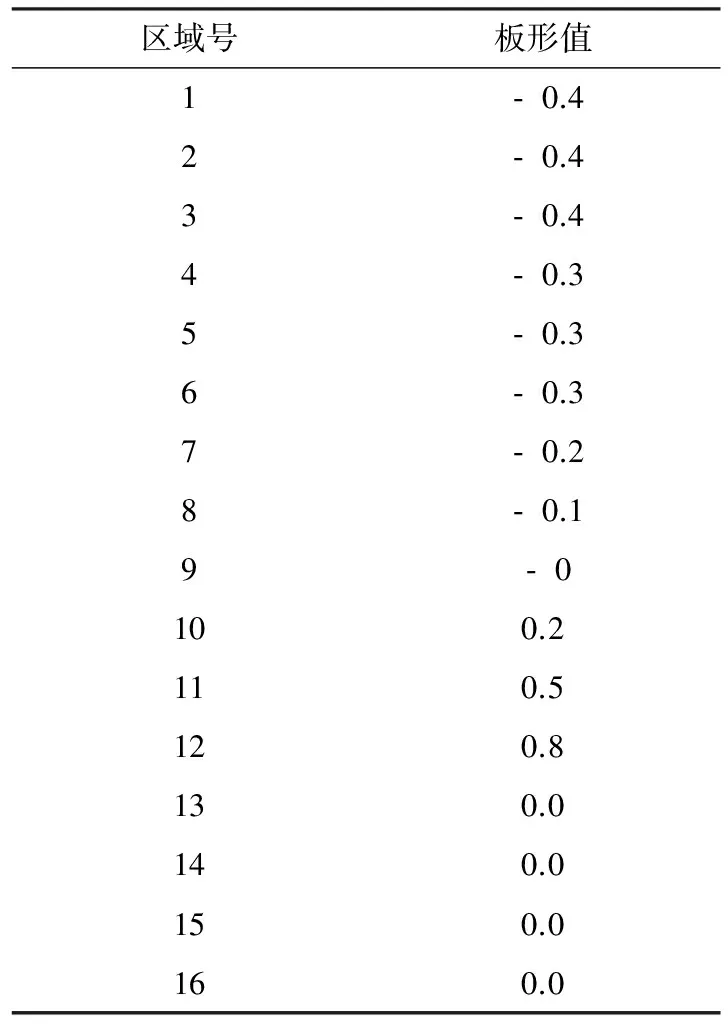

以在“X”型铜箔轧机上采用合适的轧辊凸度、轧辊表面质量、合理的轧制工艺和板形控制手段并获得良好板形为例,表2是轧辊参数,表3是轧制工艺参数,表4是OS侧目标板形设定值,表5是DS侧目标板形设定值。

表2 轧辊参数

表3 轧制工艺参数

表4 目标板形 OS侧

表5 目标板形DS侧

稳定轧制时,板形偏差可以维持在0~3I左右,板形控制效果很好。通过大量的统计数据分析后发现,铜箔轧机在AFC自动板形系统投入的情况下,依据实践经验选择适当的目标板形,在95%以上箔材长度的范围内板形平直度均可获得0~3I以内,表明该AFC系统对铜箔生产具有很好的控制精度。

7 结论

本文通过对铜箔板形缺陷产生的原因及铜箔轧制特点的分析,描述了轧制过程中影响铜箔板形的几个重要因素。在介绍铜箔轧机AFC自动板形控制系统硬件组成、板形控制计算公式及控制模式中重点阐述了冷却控制的原理及其在铜箔轧制中的突出作用。掌握铜箔轧机板形控制理论是为了指导生产,从而轧出高质量的铜箔产品,实践证明,合理的制定目标板形曲线及参数设置,调整冷却控制的相关参数及流量设置,对铜箔板形出现的边浪、中浪、复合浪起到了良好的实际应用效果。

[1] 孙一康.冷热轧板带轧机的模型与控制.北京:冶金工业出版社,2010.

[2] 刘华.铝箔轧机板形控制的仿真研究[D]. 北京:北京科技大学,2007.F

[3] 王国栋.板形控制和板形理论 [M].北京: 冶金工业出版社,F1986:225.F

[4]AFCOPERATIONPROCEDURE.IHIMETALTECH.

[5]AFCHMIOPERATIONPROCEDURE.IHIMETALTECH.