国产双机架冷连轧机的研发及应用

陈春灿,赵景申,娄建亭

(中色科技股份有限公司,河南 洛阳 471039)

中国铝加工产业存在着生产设备与国外有较大差距的现实,尤其是在铝加工冷连轧技术方面。2006年以来,中国铝加工业逐渐熟悉并掌握了冷连轧生产技术,并在双机架冷连轧机的自主研发方面做出了显著的成绩。

1 冷连轧机的特点

1.1 技术先进,高效稳定

冷连轧是铝加工的尖端生产技术,只有少数国家的高精度铝板带企业采用多机架的冷连轧生产线。其核心技术只有国外屈指可数的几个公司掌握。冷连轧机生产的板带产品性能稳定,具有质量好、成品率高、生产效率高等优点。

1.2 价格昂贵

冷连轧生产线因其技术含量高,整套设备价格高。如中铝西南铝业2006年从德国引进的2000mm双机架冷连轧机组,价格在3亿人民币以上。

2 双机架冷连轧机在国内外铝加工业的应用情况

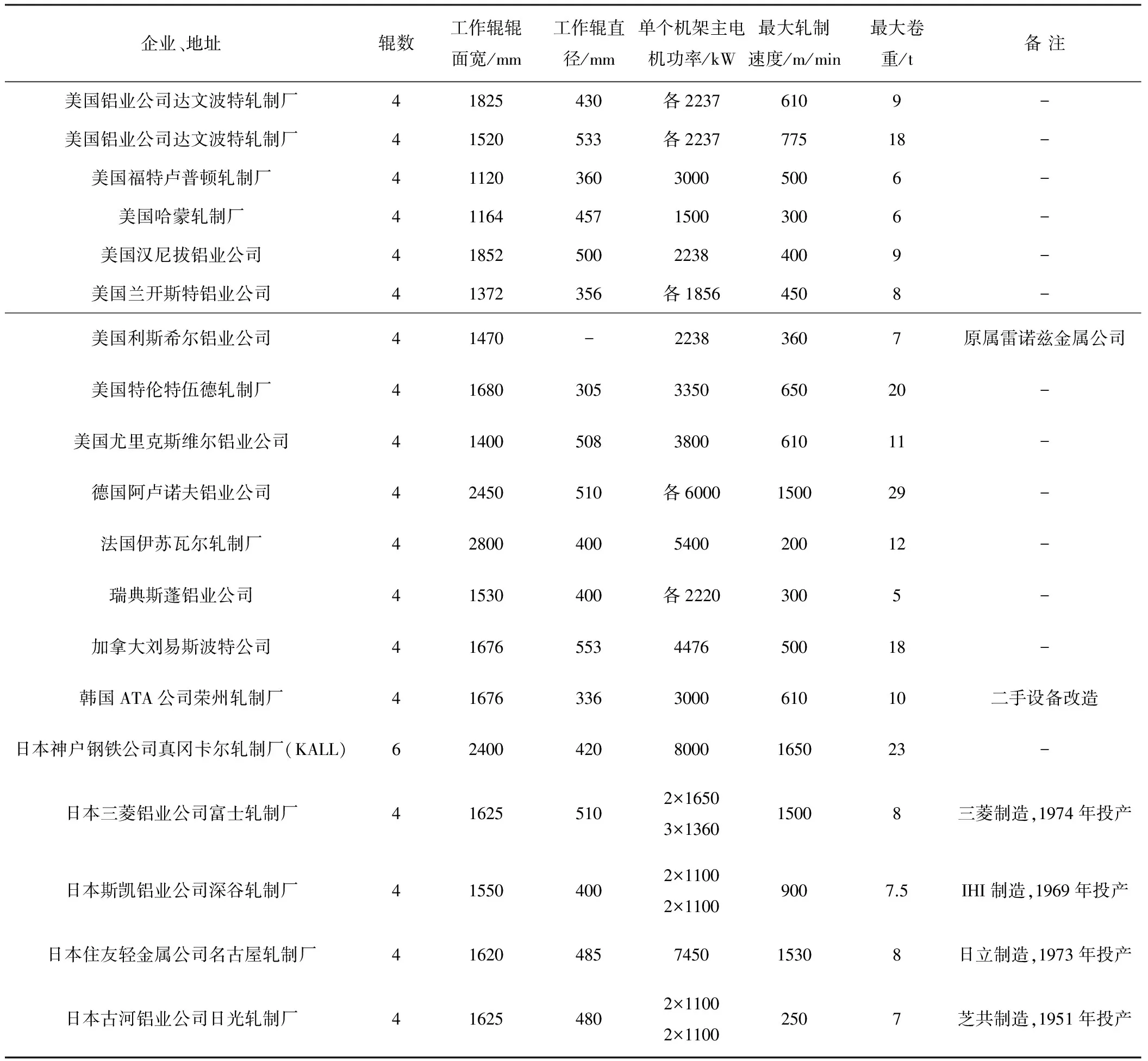

冷连轧机在国外主要由少数大型铝加工企业使用,截止到2004年底全世界有各类铝带冷连轧生产线36条,其中19条为双机架冷连轧生产线,其余为3机架或5机架及6机架,以美国居多。双机架轧机中18条为4辊,仅日本神户钢铁公司真冈轧制厂的一条为CVC 6辊。但从轧机的具体生产情况分析,以双机架最为适合多数企业的生产规模及品种要求,既能满足20~30万t/a的产量需求,又能结合其它冷轧机灵活安排轧制道次。具体的双机架冷连轧机情况如表1所列。

表1 国外铝加工企业的双机架冷连轧机组

冷连轧机在国内铝加工行业的应用自2006年始,属引进国外设备及技术。主要有亚洲铝业的1727mm 5机架冷连轧线、中铝公司的2000mm CVC双机架冷连轧线及南山铝业2300mm 3机架冷连轧线。

亚洲铝业集团肇庆工业园的1727mm 5机架冷连轧线,是从美国购买的二手设备,由西马克公司进行全盘现代化技术改造,2008年进入生产阶段。是国内铝加工行业的第一条冷连轧生产线。

中铝公司西南铝冷连轧板带有限公司的2000mm CVC双机架冷连轧线由西马克公司设计制造。自动化控制系统由ABB公司提供,第二机架的最大轧制速度1600m/min,主电机功率各为4000kW,最大轧制力各2000kN,产品最薄厚度0.15mm。是20世纪90年代中期以来全世界建的首条全新的双机架生产线。

南山铝业2300mm 3机架冷连轧线,同样由ABB公司提供自动化解决方案。

还有一条双机架冷连轧生产线,是巨科铝业有限公司从宝山钢铁公司购买的一套二手钢带生产线改造而来。

3 首台国产双机架冷连轧机的开发应用

国内完全自主设计制造的全新冷连轧生产线于2008年开始研发,2010年3月投产,由中色科技股份有限公司研制,用户是全球最大复合铝带箔生产商——瑞典萨帕铝业在上海的全资子公司。

中色科技股份有限公司研发的1700mm双机架不可逆冷连轧机组,密切关注设备的综合性能,不断从理论基础及应用关键点进行研究与开发,对其先进性、稳定性、环保性、安全性、后期维护方便性等各方面进行考量,不断优化。

同时,中色科技股份有限公司通过该双机架不可逆冷连轧机组的成功应用,在双机架铝带冷连轧机的各设备本体功能、关键部件的开发、工艺流程的设计等方面积累了第一手设计资料与经验、扎实可靠的工艺试验数据,掌握了铝带冷连轧机尤其是双机架技术的多项研究成果,设备设计水平接近国外同类产品水平,机组中被授权专利保护的项目及公司专有技术十多处。该设备机组立面示意图如图1所示。

图1 轧机立面示意图

3.1 机组主要性能参数

3.1.1 主要工艺参数

主要轧制材料:1×××、 3×××、 5×××、 8×××铝合金及复合带。

来料规格:

厚 度:4 mm

纵向厚差:≤±2%mm

横向厚差:≤±1.5%mm

宽 度:900~1500 mm

卷材内径: Φ510mm(不带套筒)

Φ565mm(带套筒)

卷材外径:Φ1850mm(max)

卷 重:10000kg(max)

成品规格:

厚 度:0.2 mm(实际生产中,最薄至0.15~0.17mm)

宽 度:900~1500mm

卷材内径:Φ565mm(带套筒)

卷材外径:Φ1850mm (max)

卷 重:10000kg(max)

3.1.1 主要设备技术参数

轧机类型:双机架4辊不可逆冷连轧机

轧机规格:Φ400/Φ1100mm×1700mm

单机架道次压下率:20%~60%

轧制速度: 1500 m/min

穿带速度:12~30 m/min

最大轧制力:16000kN

额定输出力矩: C1:160 kN·m

C2:120 kN·m

主机电机功率:各机架为3200kW

开卷张力:2.5~120kN

卷取张力:1.5~40kN

轧制方向:从右到左

轧制线标高:+2900mm

工艺润滑系统:煤油基润滑介质

3.2 机组设备组成

机组主要由生产设备、辅助系统、电控系统及主要生产工具组成。

3.2.1 生产设备

开卷机,对中检测装置,轧机入口装置,4辊不可逆冷轧机C1,机架间装置,4辊不可逆冷轧机C2,轧机出口装置卷取机,皮带助卷器,上卷车,卸卷车及称重装置,专用上套筒装置,专用卸套筒装置,本体储运辊道装置,卷材自动对高对宽装置,套筒返回装置,残卷处理装置,工作辊换辊装置,高架平台,轧机排烟系统(C1+C2一体化排烟罩),自动储运辊道装置。

3.2.2 辅助系统

压上液压系统,弯辊平衡液压系统,辅助液压系统,CPC液压系统,气动系统(用户提供气源),工艺润滑系统及稀油润滑系统,油气润滑系统,排烟系统(烟雾回收装置),CO2自动灭火系统,烟雾回收系统。

3.2.3 电控系统

电气控制与自动化系统,工艺自动化AGC、AFC系统。

3.3 机组装机水平及创新点

(1)机列设备功能齐全,力能参数合理,自动化程度高

综合考虑产品性能,设计各传动装置的结构及力能参数,分析了各种操作模式进行自动轧制的控制设计,涵盖了从带材的自动储运、上卷、开卷、带头咬入辊缝、机架间装置、出口装置的穿带操作、带材的卷取、可实现自动套筒返回的专用机构、各监控及辅助设施的操作和故障诊断、报表打印以及人员设备的安全、环境保护、废油回收等过程和细节。

机组配置了2台激光测速仪,2套板型辊及张力计,使机组具有精准的张力和速度检测单元,完善的机架间协调控制及板形自动控制系统。液压压下及弯辊系统,采用伺服控制,板形及厚控精度高。主传动采用交流传动,结构紧凑、过载能力大,动态控制特性优良。开卷卷取采用直流传动,性能稳定。传动控制系统采用ABB公司的装置,有完善的保护功能。上卷高度、宽度自动对中,可实现自动上卷。开卷侧采用CPC自动对中系统,保证控制精度。

机组具备将空套筒从开卷侧的卸套筒装置自动转运至卷取侧上套筒装置的功能。配置的专用上、卸套筒装置、自动储运辊道及自动仓库,可实现机组自动上、卸套筒,对辊道上的每个储料位均有智能判断功能,会自动检测是否有托盘在其上面,并判断托盘上有无料卷。在卷取侧,会自动将卸下的料卷吊走送至自动仓库冷却,将空托盘送入取卷通道;在开卷侧,会自动将空托盘送入上卷通道并将仓库内的待轧料卷放至托盘上。每个料卷只要进入冷连轧机的储运系统,就始终处于受控状态,其各种生产参数等数据均可报表打印。机组配置自动称重装置,可实现自动称重,预留全自动打捆功能。可保证在正常轧制过程中进行工艺润滑过滤系统的换纸及吹扫操作;

(2)机组采用各种安全设计措施,便于维护并确保安全性

上卷小车及卸卷小车地沟采用防坠卷设计及全封闭式设计,保证在任何情况下不会发生铝卷坠落入地沟及砸坏小车的事故,杜绝了操作及维护人员坠落地沟的危险,同时避免杂物掉入地沟成为火灾引燃物。

轧机配置断带自动保护系统,对各移动部件及装置设计有维护用安全销结构。

对于节省占地面积的高架式套筒转运装置,在套筒转运通道下方设置安全网,保护人员及设备的安全。

对操作区域、地沟和地下室设置围栏及光栅保护,对危险区域设置监控头,并将以上信号全部送入主操室显示并储存,从而提高实时的人员安全状态。

地下逃生通道为双通道设计,使各类人员在遇到紧急情况时,均能快速安全撤离现场。

机组这种设计利于操作、便于维护,有效减少各种人员设备伤害事故。

同时轧机采用高架设计,卷材始终在地面以上,便于带卷运输与设备维护。辅助穿带的过渡导板与入口移动机架间利用连杆原理关联,既减少油缸使用量,使控制系统大幅简化,操作人员减少操作步骤,又保证不会误动作损坏设备。机组总体设计时预留维护空间,保证维护人员在设备检修维护过程中可以方便、安全的全身心投入,极大提高效率;

(3)关键部件设计可靠,简单实用

生产线的稳定性,既决定了设备的利用率,还在一定程度上影响着销售部门的工作。因此必须高度关注设备的可靠性,基于此,进一步简化设备结构,达到简单可靠实用,甚至一体化设计(一物多用),从而避免因设备结构复杂造成性能不稳定。例如开卷机压辊装置,不仅起到防止带卷松散的作用,还能保证对带材料头进行矫直的作用;轧机工作辊换辊装置,能进行横向移动,利用一套小车满足两台主机的快速换辊功能;将机组中很多起增强刚性的梁架等结构,作为各流体或电气线路的通道等,均实现了一物多用的目的。

开卷机及卷取机采用特殊的卷筒结构,性能更稳定,杜绝了普通卷筒十字轴头拉断的可能。

在铝加工中首次使用蜗流式对中检测装置,既给板型辊送出带材的边部信号,优化板型控制,又可作为料头通过的导板装置。

针对轧辊装置,从轴承箱、轧辊到传动轴,均采用多项专利设计及公司的专有技术,确保轧辊装置的技术先进性和生产稳定性。对四大减速箱采用特有的轴承设计结构,使传动更稳定有效,轴承寿命更长;

(4)节能环保性

机组设计高度考虑节约资源,力求绿色环保,高效利用各种能源。对液压系统的工作介质选用与轧制工艺润滑介质相同,避免油缸、管路泄漏造成介质污染。考虑轧机来料有工艺数据,在轧机的入口装置中没有配置进口测厚仪,节省投资。针对生产要求,以秒级的精准要求设计小车升降,减少上卸卷的辅助时间。为机组配置了轧制油废油回收再生利用系统,不仅作到对轧机区域的油雾回收,还对带材边部碎切传送系统进行油雾回收,充分减少油雾对环境的影响,使资源利用率极大提升。

轧辊轴承座为强制冷却,并配合轴承润滑采用油气润滑技术,改善轴承使用环境,增加其使用寿命。

利用一套小车满足两台主机的快速换辊功能,节省设备投资。CO2灭火系统设置为高低压组合式,并有自动和手动模式,以适应不同情况,降低使用成本。

另外,前述的利用连杆原理关联的过渡导板,因充分利用设备在工作位及非工作位状态的特点,使油缸利用率提高而减少了油缸使用量;CO2系统的高低压设计、套筒转运装置的高架设计,减少土地面积的占用等都是节约资源的体现;

(5)技术前瞻性

设计中充分考虑技术进步因素引起的设备损耗,对整个机组预留了升级改造的空间。

考虑技术进步可能会引起设备改造,设计初就对机组设备基础进行了万能性的设计,即便是电机、减速箱、设备单体要改造更换,也无需损坏土建基础。

将轧机进行魔方式设计,进行功能块式组合,既便于轧机安装调试,也便于轧机的升级改造。

旋转式排烟罩设计,保证了当需要对入口装置及出口装置维修改造时,能方便的将排烟罩弱旋转90°,以利用车间的行车辅助各种操作。

限于项目资金投入及仅为满足目前生产要求的因素,轧机的入口没有配置测厚仪,但考率以后来料情况的变化,在设计中预留了测厚仪的安装位置。

4 国产双机架冷连轧机应用成效

4.1 效率高

经用户生产实践证明,国产双机架4辊不可逆铝带冷连轧机采用高性能的厚度及板型控制系统,实现一步升速,轧制速度1500m/min,单卷辅助时间小于8min(含加减速时间),而国内外轧机一般为7~10min(不含加减速时间)。

4.2 生产稳定性好

本机组的实际运行开机率在96%以上,综合产品成品率达到98%,最小成品厚度0.2mm时,板型小于±8I,厚差±0.003mm,达到国际先进水平。

5 总结

国产双机架4辊不可逆冷连轧机的成功应用,表明我国的铝加工装备已跨入国际先进水平的行列,但仍应加快创新步伐,不断改进革新,减少进口元器件,提高自动化控制水平,使设备的国产化科技含量更高。