工频有芯感应电炉安全使用技术实践

王全仁,霍晓栋,张晓敏,田玉仙

(山西春雷铜材有限责任公司,山西 翼城 043513)

铜及铜合金熔炼生产中,工频有芯感应电炉由于具有热效率高、加热速度快、金属烧损少、较强自搅拌能力,能保证熔炼金属的温度、成分均匀一致,且操作方便、安全、劳动条件好等优点,被广泛使用。

我公司以生产紫铜、黄铜、青铜板、带材为主,现有1.5~5t各类型熔铜炉10余台。实际生产中,熔炉的寿命长短、故障率高低是影响生产进度、合同履约、成本费用、产品质量的重要因素。熔炉漏铜、断沟、水套漏水三大故障影响炉子的使用寿命或造成炉子的损坏报废。在多年的生产实践中,我们针对熔炉经常出现的三种故障,进行了分析研究,采取了行之有效的措施,取得了良好的效果。现将我们安全使用熔炉的方法予以介绍,供同行借鉴。

1 防止漏炉,筑炉是关键

熔炉漏铜,即熔体金属从熔炉中漏出造成熔炉报废的现象。其最大原因是筑炉质量和开炉时烧结不好以及使用中的操作不当所造成,但主要与筑炉质量有直接关系,防止漏炉关键在筑炉,熔炉的筑捣主要需做好以下工作。

1.1 耐火材料的选择

根据所生产合金的特性,选择适宜的耐火材料。主要考虑耐火材料的化学性能、耐火度、膨胀系数等。

炉衬耐火材料的要求:耐火度高,能满足生产合金的熔炼温度要求;体积稳定,耐急冷急热性好;抵抗炉渣侵蚀的性能好;有足够的烧结强度,能抵抗机械冲击;具有较小的膨胀系数,耐火材料在被加热和冷却过程中体积变化要小,以避免由于耐火材料体积变化而造成炉衬寿命的降低;导热率要尽可能的小。

1.2 筑炉方法

熔炉的筑炉方法有多种,如捣注法、砌筑法等。感应体捣筑质量是防止漏炉、影响熔炉寿命最关键的环节,通常采用耐火散料干式捣筑法。

1.2.1 捣打步骤

筑炉前认真检查炉体的绝缘情况,确保炉体绝缘状况良好。将炉壳内壁的铁锈清除干净,在炉壳内壁及底部铺一层10mm厚的石棉板(5mm的铺两层)。

第一次捣打料加入量为100~130mm,以后每次加入量为 80~100mm;用振捣器捣打时,分行按排密实捣打,下一排压住上一排1/3~1/4位置,捣打时纵横交替捣打,即第一遍纵向捣打,第二遍要横向捣打,每层料捣打6遍;每遍打完后用平锤平一遍,划沟的方法会使上下层间衔接不好,因此用扁钎子扎松,然后加料(图1)。

a)纵向 b)横向

1.2.2 熔沟与水冷套的安装

常规的安装方法有两种,一种是连续捣打法,将捣打料捣打至需要安装熔沟或水冷套的位置时,直接将熔沟或水冷套放入,然后接着捣打;另一种是挖砂法,将耐火散料捣打到安装位置以上,按照熔沟或水套的形状挖沟,将熔沟或水冷套装上去。

以上两种方法容易造成熔沟、水套底部与周围的砂子捣打不实,我公司采用的安装方法:安装熔沟时将捣打料捣打至安装水套的圆孔底部以上100mm,从熔沟底部算起约高出150mm;将熔沟以上多余的捣打料挖去(安装水套的圆孔底部往下,挖掉熔沟厚度加熔沟与水冷套间的距离)并刮平(图2);测量熔沟位置,安放熔沟并固定好;用钢钎人工将捣打料的平面扎松;继续加入捣打料捣打至安装水套的圆孔中间位置(高出安装水套的圆孔底部150mm以上);再次将高出的捣打料挖去,挖到安装水套的圆孔底部以上5~10mm处(即略高出水套安装位置),刮平(图3);安装水冷套(水冷套两端靠近炉体部位用云母纸缠绕包裹,进行绝缘处理),调整好距离予以固定,塞好缝隙;水冷套安装后再次将捣打料扎松,然后继续加料捣打。

a)耐火材料捣打位置 b)熔沟安装位置

a)耐火材料捣打位置 b)水套安装位置

1.2.3 注意事项

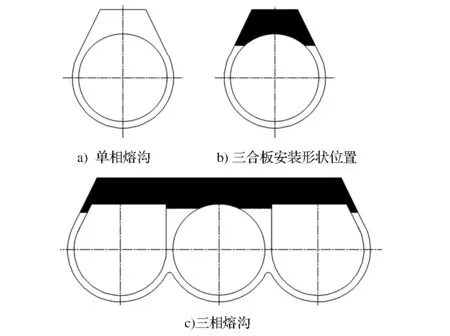

(1)熔炉开始熔化后或使用时间不长,出现炉膛底部耐火材料起层的问题,严重影响熔炉的使用寿命。出现这个问题的原因主要是:熔沟在开始熔化时金属受热的膨涨力较大,而耐火材料烧结初期强度很低,热膨胀应力使炉膛底部的耐火材料在强度很低的情况下,受压产生滑移变形、分层鼓起而形成。为减小熔沟在开始熔化时的热涨应力,解决炉底起层问题,采取在熔沟的上部侧面贴一块3mm厚的三合板的方法,取得了良好效果(图4);

图4

(2)捣打熔沟与水冷套间的位置时,振捣器进不去的地方,需人工用专用工具进行捣打;

(3)炉膛底部的捣打料,要高出炉膛底部(熔沟上平面)150mm,打好后再刮平;

(4)砌筑炉膛尽量做到平整、砖缝要小。

2 防止断沟,停开炉是关键

断沟,即熔沟断裂造成熔炉死炉报废的现象。双熔沟时一个熔沟断开,会造成熔炉功率严重降低;单熔沟炉时熔沟断开会直接使熔炉死炉报废。

工频有芯感应炉采用感应加热,熔沟断裂使感应器处于断路状态,熔炉失去加热能力。生产过程中熔沟断裂大多发生在开炉阶段,开炉分为新炉开炉和旧炉开炉两种。

2.1 新炉开炉

开炉就是使熔沟样板熔化,给熔炉以所需的起熔体,同时使捣筑的炉底耐火材料得到烧结。开炉时的致命故障就是断沟,一旦断沟就会使熔炉报废。新炉开炉断沟主要有两方面原因,应加强对其的控制。

一是熔沟质量。熔沟在铸造制作过程中,不可避免的存在气孔、缩孔、微裂纹、疏松等缺陷。多数开炉断沟与熔沟质量有关,所以熔沟质量是确保开炉成功的关键。

通常铜及铜合金熔炉的熔沟用紫铜熔沟,生产黄铜用的熔沟含铜量也都在85%以上,这样有利于熔炉的烧结,但同时也易出现开炉断沟现象。在长期的实践中,我们在制作黄铜熔沟时,一般将熔沟的铜含量降到较低水平。低锌黄铜或紫铜制作的熔沟,在铸造时容易吸气,熔沟质量不易保证;而高锌黄铜熔沟,除气效果好,不会产生大的气孔,避免了断沟危险,比高铜含量的熔沟更安全。当然铜含量低,熔化温度就低,不利于对炉子的烧结,为使炉子烧结充分,采用熔沟开始熔化后加入紫铜料将铜含量提高的方法,利用保温时间达到对炉子的烧结效果;

二是开炉工艺。开炉工艺不当,会直接导致断沟故障的发生,因此,一定要制定科学合理的开炉工艺。

制定开炉工艺的原则。熔炼不同的铜合金,筑炉用的耐火材料就不同,要按照耐火材料的烧结升温曲线来制定开炉的升温工艺,从低电压开始送起,逐级送电。各种炉子的送电工艺都不同。开始阶段是为了烘烤炉子的耐火材料,彻底排除耐火材料中的水分和有害气体;随后逐步提高电压,使熔沟温度缓慢上升,直到开始熔化,在熔沟开始熔化的同时使耐火材料得到充分烧结。

2.1.1 开炉的准备工作

(1)送电前检查电气设备及绝缘情况,检查熔炉设备、供电和供水系统,保证全部正常完好,分级试送电,确无问题方可送电升温;

(2)准备好符合要求的木炭(干燥、块状);准备好开炉后的引化料(窄长条),以备炉子开始熔化后的补充、降温,防止喷火;

(3)制定科学合理的熔炉升温工艺。

2.1.2 开炉操作程序

(1)送电前先将水冷套及线圈的冷却水打开,开始不要开的太大,随着电压的升高逐步给到正常水压(通常保持在0.15MPa左右);

(2)送电冲检,在按开炉工艺送电前,先送工作电压1~3min,以检查熔炉的各部位绝缘是否良好;

(3)按升温工艺送电升温,新炉升温的第一个阶段主要是筑炉材料的烘烤,除去水分及有害气体,采用低电压长时间送电;

(4)升温的第一个阶段完成后,将木炭装进筐内,放入炉膛,进行炉膛烘烤和保温;

(5)第二个阶段随着熔沟温度的升高,筑炉材料发生化学变化,使筑炉材料烧结,此时应将木炭覆盖在熔沟上进行保温(由于熔沟温度较低,无法引燃木炭,须将木炭先点燃);

(6)熔沟开始熔化阶段,随着电压升高,熔沟逐步开始发红、发亮、局部开始熔化。这个阶段是熔炉开始熔化的关键阶段,密切观察电流及熔沟的变化情况。熔沟开始熔化后,应及时用准备好的窄条料(但不能太多)投进熔化处,避免熔沟窜火,使熔沟保持熔化状态,并逐步使其全部熔化。开始熔化阶段如果出现无电流现象,应立即倾动炉体(约20°),并反复倾动至电流恢复正常;如果出现窜火现象,可暂时将电压降低一个档位;

(7)熔沟全部开始熔化后,要用准备好的边条料将熔体引满炉膛,并逐步加料至第一次保温所需铜液位置(有熔池的炉型加满熔池,无熔池的炉型加料深度为100~120mm)。此阶段如果熔沟的含铜量较低,要将铜水的含铜量提高;

(8)进入第一次保温阶段,通常需保温8~12h,此阶段要特别注意控制铜水温度,不能太高或太低,防止窜火或凝固;

(9)第一次保温完成后,再次投料使铜水液位达到正常基铜位置(炉型不同,液位的深度也不同,通常为正常生产的基铜量)。进入第二次保温,应保温24h;

(10)随着保温过程的完成,熔炉烧结也基本完成,即可进行生产。由于炉子仍需进一步烧结,生产初期不可满负荷生产,应采用低电压、低功率生产,24~48h后可正常生产。

2.1.3 开炉工艺的注意事项

根据炉型、耐火材料和熔沟材质的不同,制定符合要求的开炉工艺。开炉时应注意以下几点:

(1)送电后在新炉内挂木炭筐,烘烤炉膛,也可用柴油或其他方法烘烤。旧炉送电后加木炭并点燃,直接加在炉膛内;

(2)观察电流变化情况。开炉过程中如果电流针摆动或下降,表明将有断熔沟的现象发生,迅速倾动炉体约20°即可,直至电流指针正常。熔沟刚化开始应用边条料缓慢加入,防止铜水窜出,如发生此现象应及时将电压退回前一级;

(3)熔炉开始熔化后进行保温以使耐火材料得到充分烧结,保温结束后,开始生产的最初炉次不能用大电压和加大块料,防止砸坏炉底。

2.1.4 射流型熔沟的开炉

射流型熔沟由于功率大、金属液自搅拌能力强,有利于化学成分与温度的均匀性而被广泛采用。但是射流型熔沟的熔炉在开炉时易产生金属液的喷射,造成断沟,应特别注意以下几方面:

(1)控制好炉子的升温温度,特别是把握好开始熔化温度;

(2)提前准备好作为开炉时冲化熔沟的铜水,温度应略高,不宜过低;

(3)烘烤好炉膛和熔池。炉膛的烘干必须烘烤到炉壁没有气体排出方可;熔池温度应略高,至少达到500℃以上;

(4)控制好冲化熔沟铜水的加入时机,不易过早和过晚;

(5)控制好加入的铜水量,加入的铜水不易高出熔池,达到熔池2/3的高度为好;

(6)开炉用的木炭必须是煅烧好的木炭,不能用湿木炭。

2.2 旧炉的停炉与开炉

实际生产中,由于生产的不均衡性,熔铜炉需要经常进行保温,长时间的保温,能耗浪费严重,成本增加。且停炉重开,断沟的机率高,经常会造成熔炉断沟报废,增加了修炉费用。为此,掌握熔铜炉的停开技术,是保证熔铜炉安全生产的重要环节。

2.2.1 断沟原因分析

旧炉在开始熔化过程中出现断沟,通常认为和新炉一样,主要是熔沟和开炉工艺的问题。我们认为,旧炉开炉出现断沟和新炉不同,主要问题不在开炉工艺而在熔沟质量,而熔沟质量主要在停炉。

开炉时的断沟,主要是由于停炉时熔体的收缩应力使熔沟产生的裂纹和疏松所致。熔炉停炉时,熔沟由液体向固体转变,转变处于液固之间时,强度最低,塑性最差。由于上部熔体受到室温的冷却降温快而产生向上的拉应力,下部熔体受到水套冷却水的冷却产生向下的拉应力;熔沟靠近水套方向的在水套冷却作用下收缩快,外部被耐火材料包裹的冷却慢,由此产生方向不同的收缩应力;主要是向上、向下、向内的应力作用,使熔沟拉应力最集中的地方产生微裂纹及疏松。开炉时的开始熔化阶段,熔沟密度、强度最差的地方电阻最大,先熔。此时,炉膛内基铜面积大、散热多,温度低;下部在冷却作用下,温度也较低,熔沟在不同温度的应力作用下在断裂区被拉断。

紫铜类熔沟由于凝固温度范围小,停炉时会直接断沟。要保证熔沟停炉时的安全,必须满足两个条件:一是熔沟以自下而上的顺序凝固;二是为保证熔沟顺序凝固而需要炉内基铜量产生的静压力和上部熔体具有足够的温度,能给予熔沟收缩时相应的补充(图5)。

a)单相炉 b)三相炉

2.2.2 安全停炉措施

根据以上分析,停炉操作是保证安全开炉的关键,多数开炉失败是因为停炉操作不当而造成,科学、合理、规范的停炉操作技术是安全开炉的重要保证。每次熔铸生产任务完成后,停炉时应注意以下几方面:

(1)控制好熔炉内的基铜量。由于炉型不同,炉内的基铜量也不同,有熔池的炉子基铜量不应高于熔池上平面;无熔池的炉子基铜量应控制在120~150mm以内;

(2)观察或测量炉内熔体的深度,测量时用铁棍插入炉膛内熔池边部(不能插入熔沟或熔池内),测量的基铜深度不符合要求时,基铜量超过标准时应倒出多余的量,低于标准时应加料,直至达到标准要求;

(3)炉内炉渣必须捞干净;

(4)用干燥的块状木炭将炉内溶体覆盖,厚度要求100~150mm,盖好炉盖;

(5)断电停炉。断电停炉有两种方法,一是开炉送电工艺,倒序逐步降档、降压、降温,最终停电,凝固停炉;二是采用升高炉温,直接停电,使其按自下而上的顺序凝固停炉,该方法更安全可靠;

(6)断电后仍需保持水冷套的冷却,不能关闭,直至熔体冷却至室温方可关闭水阀及所有水、电源,停炉工序完成。

2.2.3 开炉

旧炉开炉同新炉开炉基本相同,只是无需送第一级电压,开炉后也不必保温可直接开始生产。

3 防止水套漏水,控制水压是关键

水套漏水,即熔炉的冷却水套出现漏水现象,也是熔炉生产过程中常见的故障之一,虽未直接使熔炉报废,但严重影响熔炉的使用寿命。

水套漏水主要有3种形式:1)水套焊缝、砂眼漏水;2)线圈安装不牢运行过程中松动,绝缘不好与水套摩擦,造成短路打火,使水套击穿漏水;3)使用过程中,水套上部在高温侵蚀作用下漏水。前两种漏水问题,可以通过在水套使用前的打压检查和安装线圈时做好固定得到解决。而第三种漏水原因较为复杂,长时间得不到解决,经常发生新修的炉子运行很短时间就出现水套漏水问题,重新修炉后此问题仍然出现。

分析第三种引起水套漏水的原因,我们认为主要是,在水套内冷却水压力低,进水流量不足的情况下,由于铸造时炉体倾动,水套部分区域高于出水位置(图6),造成水套内冷却水不饱满,出现部分区域缺水,此时水套在高温状态下,受到反复的冷热刺激,使水套钢板受到侵蚀,产生裂纹而使水套漏水。漏出的水冲击软化了耐火材料,最终影响了熔炉寿命。

图6 水套位置变化

根据原因分析,保证水套不漏水的关键在控制水套的水压、水量。水套的水压、水量足够就不会出现缺水区域,即可杜绝水套漏水事故发生。具体做法是:

(1)保证水套的进水压力控制在0.15~0.2MPa;

(2)加大总进水水管的直径,确保流量充足;

(3)在水套出水口增加控制装置,控制出水压力,以保证水套内的冷却水饱满有压力,杜绝水套缺水干烧现象的发生。

4 操作规范

生产过程中熔炉的三大故障漏炉、断沟、水套漏水均与生产操作有关。规范操作才能杜绝事故发生,提高熔炉使用寿命。重点应注意以下几点:

(1)黄铜新炉开炉后提高铜含量保温,对耐火材料进行高温烧结;

(2)生产中不能用大块料砸炉,不能投湿料,防止放炮损伤炉子;

(3)做到分批投料,防止突然停电造成的断沟事故;

(4)停电时应及时将未化完的料扒出,并覆盖木炭,做好密封覆盖;来电后要根据停电时间长短及炉内熔体温度,制订送电工艺;

(5)生产紫铜及低锌黄铜时必须安装测温装置,正确控制炉温,防止过烧造成的断沟。通常炉子熔沟底部与炉膛内的温差较大,最高温差可达200~300℃。熔炼温度过高造成熔沟壁耐火材料侵蚀熔化(炉膛内出现沥青状物质),熔化物在上浮过程中堵塞熔沟,造成断沟死炉;

(6)规范转炉操作。紫铜炉转炉时铜水少,温度低,转炉时间长造成转炉后基铜少,温度低,在此情况下加料,操作不当即会出现断沟。一般回炉后应先送小电,提高基铜温度(使基铜温度从半凝固状态恢复到液态)后再加料。先加少量的料,熔化后再分批加料;

(7)生产过程中出现断沟后,有些炉型(双熔沟、单相并联)可通过提高熔体温度使断沟接通,迅速倾动炉体也有效果。

5 结论

总结多年来安全使用熔炉的经验,筑好炉、开好炉是防止漏炉的关键;制定合理的开炉工艺、停炉工艺是防止开炉断沟的关键;保持水压是保证水套不漏水的关键;精心操作、规范操作是延长熔炉使用寿命的重要保证。以上做法多年来在黄铜炉、紫铜炉生产实践中应用,效果良好。