紫铜薄带钟罩炉退火粘连的技术探讨

苏忠伟

(中铝洛阳铜业有限公司,河南 洛阳 471039)

随着现代科技的快速发展,市场对紫铜带材的需求逐年增加,尤其是厚度0.1~0.3mm、长度大于4000m的高精紫铜电缆带及光伏太阳能焊带需求更大。采用气垫式退火炉是生产这类紫铜带的首选方式,但因设备造价高等原因,许多生产厂家选择钟罩式退火生产工艺,控制紫铜退火粘连问题成为这一生产工艺的技术难点。笔者从事生产紫铜高精带材以来,一直致力于研究控制紫铜退火粘连这一技术难题,经过多次技术改进和总结,控制紫铜退火粘连效果比较明显。本文根据近几年生产实践经验,从影响紫铜退火粘连的各种因素进行逐个分析,以供同仁交流探讨。

1 产生粘连的影响因素

1.1 退火制度

1.1.1 退火温度

选用钟罩炉生产紫铜,高温退火过程中料卷层间容易形成粘连。在保证紫铜产品性能的前提下,选择较低的退火温度和较短的保温时间对控制紫铜粘连有明显效果。根据多次的工艺摸索和改进,紫铜软态产品退火温度选定在350~400℃,保温时间控制在5~7h。

1.1.2 冷却方式

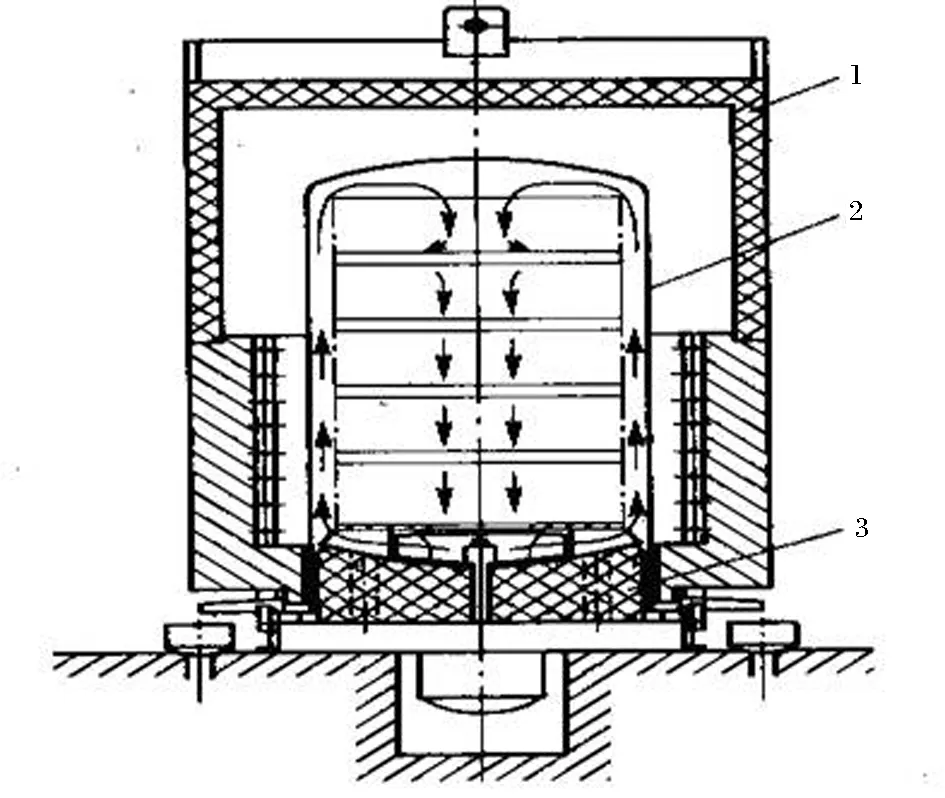

钟罩式退火炉由加热罩、冷却罩、内罩、炉台、炉座风机、真空系统及电气控制系统组成,钟罩炉退火的原理见图1。退火过程主要是由加热罩热辐射、炉座风机高速旋转形成的强对流循环和料卷间的热传导这三个热传递方式实现。紫铜在加热过程中,由于外圈先受热膨胀对中间料卷形成的是拉应力,料卷层间不会形成粘连。但在冷却过程中,外圈先受冷收缩对中间料卷形成压应力,冷却强度越大压应力越大,越易造成料卷的层间粘连。

1-加热罩;2-内罩;3-炉台

冷却过程由风冷和水冷两个过程完成。风冷比水冷的强度要小,控制水冷的时机是控制冷却强度的关键环节。经过反复试验总结,上水时机选定在260℃。在高温时段进行水冷,料卷层间容易出现粘连,主要出现在距料卷内圈1/5~2/3部位。

1.2 带材的卷取张力

1.2.1 张力大小的选择

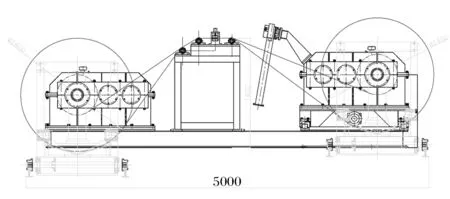

紫铜带材退火粘连和带材的卷取张力关系很大,成轧后带材平均横截面积的张力≥12kg/mm2时,如果直接退火,带材粘连严重(图2)。为控制紫铜退火粘连,退火前降低带卷张力,选用成轧后再倒带重卷,效果非常明显,张力倒带机如图3。重卷的张力要选用适宜的数值,张力过大退火后带面中间也会形成横向粘连皱纹;张力过小,料卷在倒带重卷的过程中易跑偏卷不齐,无法装炉退火,或是退火翻料时,容易形成层错造成表面挫划伤,退火后挫伤的地方形成堆状粘连。根据产品的实际状况,经过反复试验确定厚度0.1~0.3mm的带材平均横截面积张力为0.75~1.5kg/mm2。

图2 料卷层间粘连

图3 张力倒带机

1.2.2 张力稳定

带材在倒带重卷过程保持张力稳定对控制退火粘连有重要意义。张力突然波动和抖动容易使带材局部受力不均,造成带材卷曲过程跑偏,从而造成退火过程的局部粘连。

要保证带材在倒带重卷过程中张力稳定, 首先张力参数选用恒定值,不要轻易调整参数;其次设备方面,倒带机组的开卷机、收卷机的滑块、回转油缸和中间传动辊的轴承等保证完好,确保设备运行稳定。

1.3 防粘介质

带材表面越清洁退火时越容易粘连,为防止退火粘连在带材表面涂一层防粘介质。

选择防粘介质首先要考虑退火后对带材表面的腐蚀和污染,其次要考虑供应方便成本低廉。经过摸索,利用现有轧制油经过过滤,根据季节温度的不同通过配比调节其运动黏度以达到使用要求。经过近两年的实践证明使用效果良好,后改用航空煤油,经验证效果更好。

油品要求清洁,不能有金属质点,因其会在退火过程中造成应力集中,形成点状粘坑(图4)。在涂抹过程中要保证油膜厚度涂抹均匀,涂抹方式先是采用油杯进行滴注再经过吹扫,优点是油量可控制,缺点是带面的油膜不均匀,带面时常出现点状粘连。现改进为利用旋转的辊子挤压式涂抹,优点是油膜涂抹比较均匀,缺点是油量不好控制,但效果比前一种方式有很大改善。油品的涂抹方式仍需进一步探讨。

1.4 产品板型

产品板型的好坏对退火粘连有一定影响,尤其是中间浪或中间槽型的板型最易形成退火粘连。宏观看是产品的板型不好,微观上解释是材料的内应力分布不均造成。带材的退火过程也是消除内应力的过程,材料本身存在的内应力不均在退火过程中也会造成带材层间的应力不均而形成退火粘连。大辊径轧机比小辊径轧机生产的产品板型要好。四辊轧机和多辊轧机相比,四辊轧机生产的产品粘连的机率较小。

图4 带面粘连

1.5 产品表面缺陷

产品表面存在有手感的辊纹、辊包、挫伤等缺陷都容易造成退火后的粘连。

多辊轧机生产的成品表面经常会出现辊纹、辊包,退火后表面有缺陷的地方会出现规律性的线状粘坑。多辊辊系较为复杂,如果辊系中进入铜屑或金属硬物很难被轧制油冲洗出来,轧制过程这些异物在辊系中会损伤轧辊表面,容易在带材表面形成规律性缺陷造成退火粘连。定期检查辊系、更换轧辊,保证各级辊子的最佳配合是消除这些缺陷的有效办法。

2 常见粘连现象分析

紫铜退火粘连的现象可分为横向粘皱、堆状粘坑、线状粘坑、点状粘坑等。

(1)粘皱。整卷粘皱产生的原因可能是带材的张力过大造成;料卷中间部分粘皱可能是冷却强度大造成;

(2)堆状粘坑。多出现在料卷的不齐处,张力过小或张力不均造成;

(3)线状粘坑。料面有规律性辊包或辊线造成;

(4)点状粘坑。表面涂油不均、带材表面有异物、板型不良等易造成。

3 数据总结

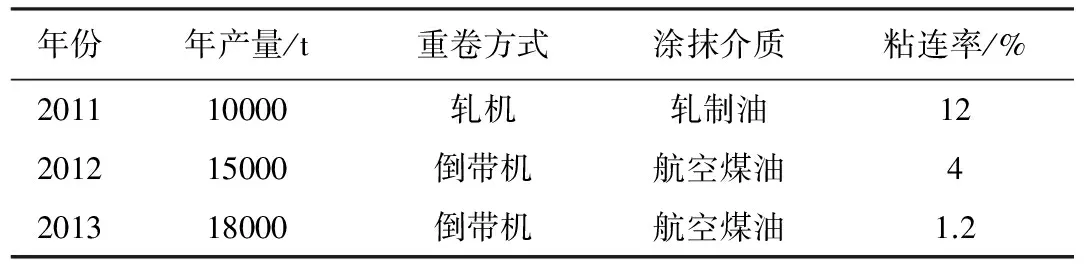

某厂近三年来紫铜0.1~0.3mm生产采用钟罩炉退火的数据对比见表1。

表1

4 结论

紫铜薄带退火粘连所受影响因素较多,它们之间相互联系,比如张力大小的选择与来料板型好坏、带面油膜厚度都有关系。每个因素的变化都会导致产品退火后粘连,要对其进行细化总结,在动态中找出最佳控制点。采用钟罩炉生产工艺,控制退火粘连是一项长期不懈的工作,希望通过与同仁的交流,使这项技术更加成熟。