Ca对AZ40M、ZK61M镁合金铸态组织和力学性能的影响

曹永亮

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

目前,在改善AZ系和ZK系镁合金组织、提高性能方面,研究已做了大量工作。由于AZ系和ZK系镁合金合金元素含量较低,固溶强化和时效强化效果不明显,因此研究工作主要通过微量元素合金化和复合合金化的手段来达到改善组织的目的。微量元素主要通过改善合金相的形态结构特征、形成新的高熔点、高热稳定性的第二相或细化组织晶粒来进一步提高 AZ系和ZK系镁合金的常温和高温性能。大量研究表明,加入Ca、Sr、Y、Ce等微量元素中的一种或几种可有效改善AZ系和ZK系镁合金的内部组织。

镁合金性能的优化主要取决于合金组织的有效控制,而合金组织的有效控制又取决于材料的化学成分和制备工艺。细小的合金组织可以提高合金的力学性能,国内外有关镁合金晶粒细化的报道很多,尤其是以AZ40M和ZK61M为代表,通过加入合金化元素来细化晶粒,提高合金性能是现在的研究重点。本项目以AZ40M、ZK61M镁合金为基体,选择Ca为合金化元素,Ca是碱土金属元素,加入到含Al的镁合金中,固溶到第二相Mg17Al12中会提高其热稳定性,有助于高温性能的提高,与Al或Mg形成Al2Ca或Mg2Ca高熔点热稳定相同样会提高合金的高温力学性能。两者同时作用,对高温力学性能的提高更为显著。通过合金成分设计、熔炼及各种组织和性能分析测试手段,研究了Ca对AZ40M、ZK61M镁合金铸态组织和力学性能的影响。

1 研制内容和技术关键

(1)研制内容。以AZ40M、ZK61M镁合金为研究对象,Ca为合金化元素,进行合金成分设计、合金熔炼和铸造,对切取的试样进行力学性能测试和微观组织分析,并在此基础上分析Ca元素对镁合金AZ40M和ZK61M铸态组织和力学性能的作用及机理,从而确定最佳的Ca加入量;

(2)技术关键。开发性试验不同量Ca对镁合金AZ40M、ZK61M铸态组织和力学性能的影响变化规律。

2 研制试验结果与分析

2.1 Ca对AZ40M铸态组织的影响

图1为Ca加入量分别为0.2%、0.4%和0.8 %的AZ40M镁合金的铸态组织。其中Ca加入量为0.4%时,AZ40M铸态组织晶粒分布均匀细小。

根据ASTM E112-G6标准测得晶粒尺寸随着Ca含量增加逐渐变细,在Ca含量0.4%时,获得最佳细化效果;继续增加Ca含量,晶粒尺寸反而粗化。

图2 是含Ca的AZ40M合金与AZ40M铸态组织的微观组织。随着Ca含量的增加,沿晶界分布的第二相增多。当Ca加入量为0.4%,如图2(b)所示,第二相呈板条片状沿着晶界呈连续的网状分布,有部分球状相分布在晶界和枝晶间。当继续增加Ca含量到0.8%时,合金中的第二相呈连续状分布,第二相比0.4%Ca时有所粗化。而且在第二相中发现Ca元素存在。但是没有观察到Al-Ca或者Mg-Ca二元合金相,或者Al-Mg-Ca三元相存在。

(a) AZ40M;(b) AZ40M-0.2Ca;(c) AZ40M-0.4Ca;(d) AZ40M-0.8Ca

(a)AZ40M;(b)AZ40M-0.4Ca;(c)AZ40M-0.8Ca

2.2 Ca对AZ40M铸态室温力学性能的影响

图3为AZ40M-xCa合金室温力学性能随Ca含量的变化。可以看出,随着Ca含量增加,合金的抗拉强度、屈服强度和延伸率呈现先升后降的趋势。Ca含量从0.2%变化至0.4%时,抗拉强度从188MPa提高至206MPa,屈服强度从103MPa提高至108MPa,延伸率从8.5 %提高至11.5 %。而当Ca含量从0.4%继续增加至0.8%时,三者均急剧下降,分别变为192MPa、77MPa和6.8%。对T4固溶态和T6固溶时效态合金力学性能的测试发现,力学性能随Ca含量的变化存在相同的变化趋势,在0.4%Ca时获得最佳强度和塑性。

图3 不同Ca含量时合金的室温力学性能

从图1Ca含量对铸态组织的影响,以及铸态晶粒尺寸随Ca含量变化趋势可以看出,晶粒尺寸逐渐减少,在0.4%Ca时达到最小值,继续增加Ca,晶粒不再变小。并且第二相的数量也在增加,在0.8%Ca时,第二相出现偏聚,部分已经呈现网状分布,所以力学性能随着Ca含量的增加而增加,在0.4%Ca时达到最佳值,继续增加Ca,由于网状分布的第二相,力学性能出现下降趋势。

2.3 Ca对AZ40M铸态高温力学性能的影响

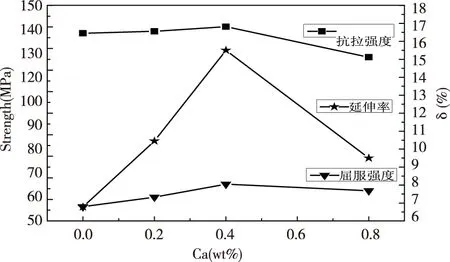

Ca同样提高了AZ40M镁合金的高温(150℃)抗拉力学性能,如图4所示。与室温力学性能相比,Ca对AZ40M镁合金高温抗拉强度的提高幅度不大,而对高温下合金的屈服强度和延伸率有显著提高。Ca含量0.4%时,AZ40M镁合金的高温抗拉强度140.1MPa、屈服强度56.5MPa和延伸率15.5%,均达到最大值。由此可知加入Ca元素,不仅可提高合金的抗拉强度和屈服强度,也有利于合金塑性的改善。

图4 Ca对铸态AZ40M合金高温拉伸性能的影响

AZ40M镁合金高温性能的提高主要依赖于第二相组织稳定性的提高。加入的Ca大部分固溶于第二相中,提高了其高温稳定性,因而提高了合金的整体高温力学性能。同样的,在高Ca(如0.8%)时,由于第二相增多、偏聚,力学性能没有继续提高,反而出现下降趋势。因此,适量的Ca可以细化组织、提高高温稳定性。过量的Ca会恶化组织,降低力学性能。

2.4 Ca对镁合金ZK61M铸态组织的影响

图5是不同Ca含量时ZK61M镁合金金相显微组织。ZK61M镁合金晶粒粗大,其共晶产物沿晶界或枝晶边缘断续析出,且枝晶内存在不均匀分布的黑色质点;添加0.1%的Ca后,枝晶明显减少,合金出现等轴化趋势,沿晶界析出的第二相数量与晶内分布的黑色质点数量开始增加;Ca含量达到0.2%时,晶粒尺寸进一步减小,且等轴化趋势更加明显;Ca含量达到0.4%时,晶粒尺寸开始变大,但第二相数量却持续增加。

(a)ZK61M;(b)ZK61M-0.1Ca;(c)ZK61M-0.2Ca;(d) ZK61M-0.4Ca

ZK61M合金中,随着Ca含量增加,合金晶粒尺寸先减后增。在Ca含量0.2%时,获得最佳细化效果。

图6为不同Ca含量时ZK61M的第二相分布及形貌。随着Ca含量增加,第二相逐渐增多。沿晶界生长的第二相主要为条状,而在枝晶间析出的第二相呈圆形颗粒状。能谱分析表明,沿晶界分布的第二相由Mg、Zn、Ca三种元素组成,ZK61M-0.2Ca中第二相Zn/Ca的原子比约为1.44,结合Mg-Zn-Ca三元相图可推出第二相为Ca2Mg6Zn3三元相。在α-Mg基体中存在的圆形颗粒状相主要由Mg、Zn、Zr组成。由能谱结果结合Mg-Zn、Mg-Zr二元相图可推出第二相为单质Zr与MgZn组成。

(a)ZK61M;(b) ZK61M-0.1Ca;(c) ZK61M-0.2Ca;(d) ZK61M-0.4Ca

2.5 Ca对ZK61M合金铸态室温力学性能的影响

图7是Ca含量与ZK61M合金铸态室温力学性能的关系。由图可知,在试验Ca含量范围内,随着Ca含量增加,合金晶粒逐渐细化。由于晶粒变细小,铸态试样抗拉强度、屈服强度及延伸率都增大,Ca含量在0.2%时均获得最大值;Ca含量超过0.2%时,合金的抗拉强度、屈服强度及延伸率都有不同程度的降低。

图7 Ca含量对ZK61M合金拉伸力学性能的影响

Ca加入到ZK61M合金中可以细化合金,还形成一个Ca2Mg6Zn3脆性相。从铸态组织可以看出,0.2%Ca时获得最细小的铸态组织,继续增加Ca形成的Ca2Mg6Zn3相以及原来的MgZn相在晶界上形成网状分布,这种网状分布严重影响合金的力学性能。因此在力学性能测试中发现,0.2%Ca时获得最佳力学性能,而0.4%Ca时力学性能严重下降。因此,Ca的作用既可细化组织、提高力学性能,又可形成脆性新相,且当这种脆性相数量达到一定程度时,就会降低合金的力学性能,表现出强度和塑性均下降。所以,选择合适地Ca加入量是细化的关键。从本研究的实验结果判断,0.2%Ca左右可获得最佳力学性能。

3 结论

(1)Ca可有效细化AZ40M和ZK61M镁合金的铸态组织并提高其高温力学性能。AZ40M和ZK61M合金的最佳Ca加入量分别为0.4%和0.2%;

(2) AZ40M和ZK61M合金的拉伸力学性能随Ca含量的增加先升后降,其中AZ40M合金在0.4%Ca、ZK61M合金在0.2%Ca时达到最佳拉伸力学性能。

[1] 张诗昌, 段汉桥, 蔡启舟等. 主要合金元素对镁合金组织和性能的影响[J]. 铸造, 2001(6): 310-315.

[2] 闵学刚, 孙扬善, 杜温文等. Ca、Si和RE对AZ91合金的组织和性能的影响[J]. 东南大学学报(自然科学版). 2002, 32(3): 1-6.

[3] 闵学刚, 朱旻, 孙扬善等. Ca对AZ91显微组织及力学性能的影响[J]. 材料科学与工艺, 2002, 10(1): 93-96.

[4]刘峰, 冯可芹, 杨屹. 镁合金晶粒细化的研究现状及发展[J]. 铸造技术, 2004, 25(6): 450-452.