5083铝合金大规格可调结晶器640mm×1800~2100mm扁锭铸造工艺的研究

吴超峰,任允清

(河南中孚实业股份有限公司,河南 巩义 451200)

5083合金属于Al-Mg系合金,具有较高强度、良好可塑性、耐蚀性和可切削性,阳极氧化处理后表面美观。该合金板材广泛用于汽车、飞机焊接件、地铁轻轨、需严格防火的压力容器(如液体罐车、冷藏车、冷藏集装箱)等,是重要的结构材料。

但是由于其合金特性,在实际铸造生产过程中,容易出现较多的铸锭缺陷,如渣裂、热裂、褶皱裂纹、镁成分超标等,导致成品率低,特别是大规格可调结晶器铸造该合金铸锭,不仅存在以上质量隐患,还频繁发生角部拉裂、锭尾塌陷通裂等缺陷,导致成品率很难保障。本文针对大规格可调结晶器640mm×1800~2100mm 5083合金铸造工艺中存在的氧化烧损控制、微量元素控制、结晶器维护及铸造参数进行讨论,以保证铸造稳定性,提高产品质量和成品率。

1 氧化烧损控制

镁的密度比铝小,往往漂浮在铝液表面,同时其化学性质比铝活波,易与空气接触反应生成氧化镁,氧化镁结构疏松,不能有效阻止铝液与空气继续反应,烧损量较大。同时氧化后的熔体铸造时铸锭表面发黑、疏松增加,容易产生夹渣,氧化夹渣容易引起应力集中导致铸锭热裂纹。5083合金是高镁合金,其化学成分见表1,镁含量达到4.3%,极易发生镁含量偏差大和热裂纹的问题,因此必须有效控制镁烧损才能保证产品最终质量。

表1 5083合金化学成分(wt%)

主要通过以下措施避免镁和铝继续氧化,达到隔离空气的目的。

1.1 溶剂法

无钠覆盖剂又称为2号熔剂,主要成分KCl、MgCl2和BaCl2,由于不含易引起钠脆现象的钠元素,而被广泛用于含镁铝合金中。KCl-MgCl2-BaCl2在500℃时形成三元低熔点共晶,密度约2.3 g/cm3,比铝轻,表面张力小(700℃时约120×10-3N/m),具有较强的润湿氧化铝作用,性质比较稳定,容易在金属炉料熔化前先熔化形成一层致密而连续的液态熔剂层,将金属炉料和金属液与空气隔绝。实践证明,在高镁铝合金中每100t熔体添加100kg 2号熔剂可以使镁的烧损由0.1%降至0.05%以下。

1.2 合金法

在高镁合金铝熔体中,铍是表面活性物质,它对氧的亲和力比铝大,而离子半径比铝和镁的都小。它优先扩散到熔体表面或填充于氧化镁膜的破裂处并进行氧化,形成的氧化铍,具有电阻高(VBeO/VBe> 1)、分解压低、热稳定性好的特点。它与氧化镁一起组成致密的尖晶石型结构的铍镁氧化膜,因而提高了合金抗氧化的能力,起到了有效的保护作用。但是铍有剧毒,所以必须谨慎使用,实践证明当铍含量不超过5ppm时,铍的毒性不会显现出来。

经过大量生产试验验证,发现每100t熔体添加1kgAlBe3合金,即添加铍含量达到0.5ppm时,配合足量的2号熔剂效果良好。

2 微量元素控制

2.1 钠脆现象

Na在铝中最大溶解度为0.0025%,且其熔点很低(97.8℃),合金中存在钠, 凝固时游离Na富集在枝晶表面或晶界处,热加工时晶界上钠形成的液态吸附层聚集长大,使应力集中,产生开裂,即“钠脆”现象。钠在铝中一般以金属间化合物NaAlSi状态存在,无游离钠存在,不产生钠脆,但是铝合金中含镁时,即会发生反应:

游离出的Na在晶界上形成不连续的脆性球状质点, 增加了合金的热脆性。实践证明5083合金中钠含量大于10ppm时,热轧板100%开裂;钠含量小于6ppm时,对铸锭热裂纹影响不明显,可有效防止热轧板开裂。

消除钠脆性一方面可采用Na含量低的原材料,不使用含Na熔剂及添加剂;另一方面可采用氯化方法使游离Na生成NaCl并随炉渣排出。

2.2 褶皱裂纹现象

垂直褶皱是指铸锭大面即轧制面沿轧制方向分布的非连续中心凹陷条纹的现象,垂直褶皱多发生在5xxx系合金中,特别是高镁合金受垂直褶皱的影响更大,极易产生褶皱裂纹。

由于敞露的铝液面垂直于结晶器轧制面方向与空气接触,铝液流动并产生氧化皮,同时由于铝熔体内部发生反应生成的部分夹杂物也漂浮在铝液表面,这些夹杂物及氧化皮随着结晶器内铝液流动被冲至铸锭表面,逐渐凝固到铸锭表面,由于铝熔体对该夹杂物颗粒不能润湿,因此液体金属在这些颗粒表面不能铺展,与夹杂物接触面呈球形,从而形成垂直褶皱。由于夹杂物是连续的,因此在铸锭中连续出现褶皱缺陷;当夹杂物的连续性被破坏时,褶皱才能终止。褶皱缺陷一旦产生,应力就会集中到此处,铸锭极容易因应力集中产生热裂纹。

研究发现褶皱缺陷主要和硼含量、液体流动性及铝熔体的净化有关,特别是缺陷部位的硼含量是正常部位的十几倍,因此为了避免褶皱缺陷必须控制硼的来源,提高铸造时铝熔体在结晶器内的流动性及铝熔体的净化效果。

减少褶皱缺陷发生的方法有:使用铝钛碳丝或者使用低硼含量的铝钛硼丝;控制碱金属Na、Li 及碱土金属Ca的含量,提高铝熔体流动性;加强结晶器的表面润滑;使用精过滤,保证过滤效果,同时监控铸锭,在铸造过程中将铝熔体表面夹杂物及时清除。

实践证明,(1)在精炼过程中加入派瑞克PROMAG®RI精炼剂(主要成分K3Mg2C17,加入量0.5kg/t Al),同时使用98%氩气+2%氯气精炼30min后再使用纯氩气精炼 20min,接着静置30min,能有效净化熔体,降低铝熔体中碱金属Na、Li 及碱土金属Ca的含量,可以达到Na+ Ca + Li≤10ppm;(2)在线过滤引入管式过滤,可以过滤掉98%以上、直径5μm以上的杂质,最大限度的净化熔体;(3)在线加入Al-5Ti-0.2B(1kg/t Al);(4)加强铸造前结晶器维护及润滑不仅可以有效的减少褶皱缺陷发生,同时还可以避免渣裂发生。

3 结晶器的维护

可调结晶器指厚度不变、宽度可调,由于其结构特性,铸造含镁铝金时极易出现角部拉裂,导致铸锭报废。由于结晶器大面小面交界处是活动的,需使用指拧螺丝及锁紧销固定,但仍无法消除角部的缝隙,在铸造过程中,因角部润滑不足或角部棱角导致的角部挂伤,甚至角部拉裂泄漏,导致铸锭报废。

实践证明,通过改进结晶器维护方式即可避免或者减少铸锭角部拉裂现象的发生。首先隅角间隙尽量调至最小,然后锁紧小面;其次充分打磨结晶器,保证结晶器表面光滑;再次在角部蘸涂厚实的耐高温油脂,密封角部,提高角部润滑能力,同时铸造过程中加强隅角润滑,在隅角涂油脂或滴油。

4 铸造工艺参数的研究

由于5083合金含镁、锰、铬量较高,液穴较深,热敏感性较其他高镁合金更强,铸造过程中极易出现热裂,特别是大规格铸锭,不仅要考虑铸锭锭尾热裂的问题,还要控制好铸锭的锭尾翘曲量,避免铸锭因冷却强度大、翘曲过大导致漏铝。同时由于锭尾冷却不足,铸锭强度无法满足应力释放要求,导致铸锭锭尾中间开裂(即锭尾塌陷)并一直延伸至铸锭头部,造成铸锭通裂。

由于热裂、锭尾塌陷以及翘曲漏铝三方面是相互矛盾的,需要在铸造速度、水流量、加注速度中找到平衡点,保证铸造工艺的稳定性,因此试验多次来验证工艺参数的合理性。

4.1 试验1(悬挂失败)

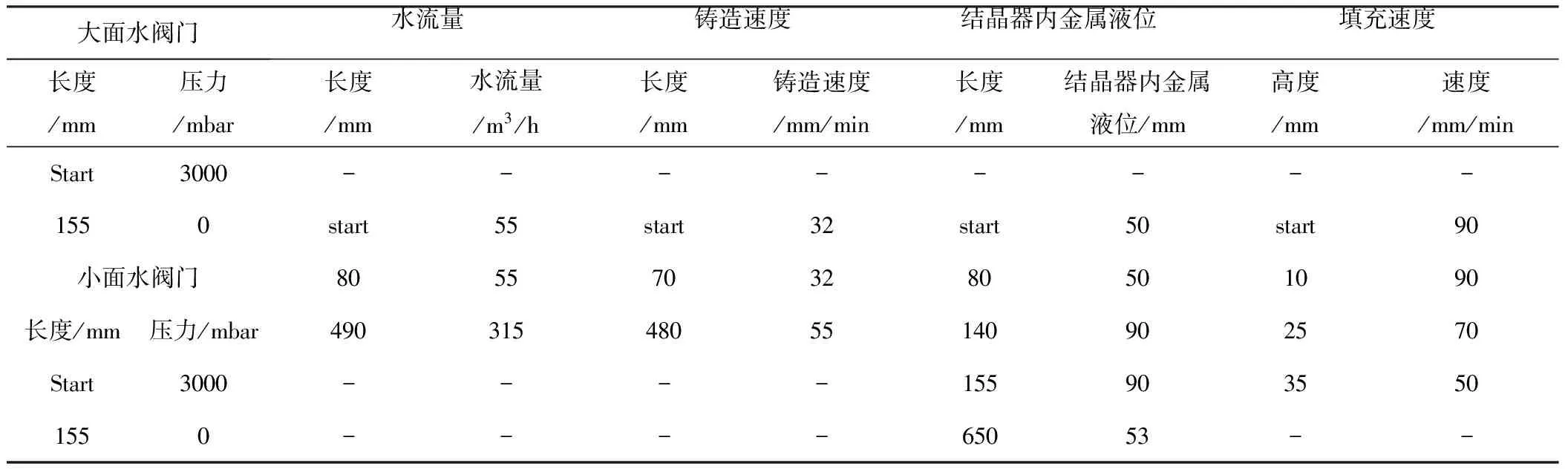

由于斜线阶段液位上升至最高液位90mm时,惯性的向上升了3~5mm,而此时铸造速度较慢,结晶器自动调节能力较差;且此时液位设定值已开始向下走,因此控制销不得不下压以确保液位与设定值同步,导致控制销打开度长时间压到0。由于Wagstaff铸造机的电器信号对于悬挂的定义是液位高且控制销压到0后5s液位仍得不到控制即直接触动一级警报“悬挂”,自动终止铸造。铸造工艺参数见表2。

表2 铸造工艺参数(试验1)

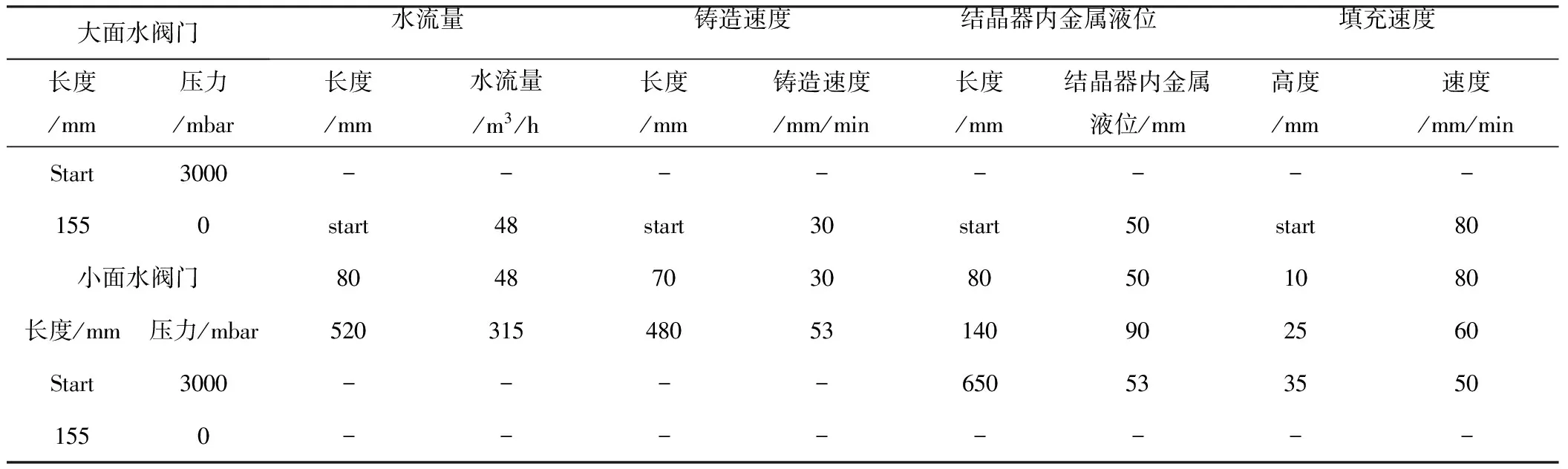

4.2 试验2(锭尾塌陷裂纹)

与试验1相比,试验2在斜线阶段,最高液位保持为15mm,从而保证了最高液位的自调能力,避免触发“悬挂”信号。但铸造到150mm时,由于铸锭宽厚比大,二次翘曲时内应力较大,锭尾凝结的强度未能满足拉应力释放时产生的破坏强度,导致铸锭底部开裂,液位高时补缩情况较好裂纹慢慢愈合,而有时裂纹则一直延伸至铸锭头部,导致铸锭通裂报废,如图1,其工艺参数见表3。

表3 铸造工艺参数(试验2)

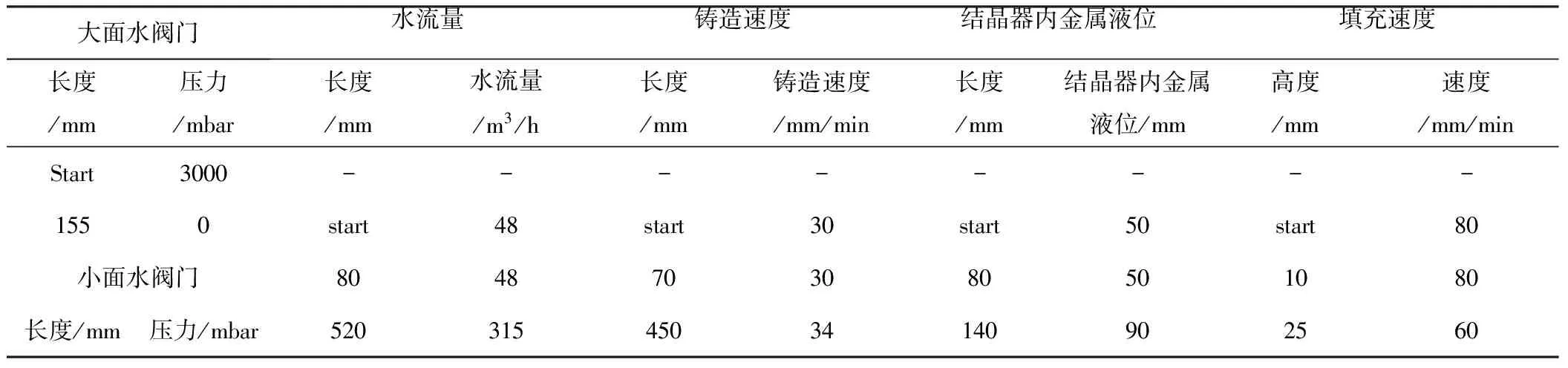

4.3 试验3(锭尾翘曲大漏铝)

与试验2相比,试验3在加注阶段降低了加注速度,同时在斜线阶段降低了铸造起始速度和斜线斜率,加强了铸锭底部的凝固,避免了底部开裂的可能。但是由于铸锭斜线阶段锭尾过冷,导致在斜线阶段,膜沸腾过早结束,锭尾翘曲非常大,铝液从小面泄漏严重,自动终止铸造,如图2,其工艺参数见表4。

表4 铸造工艺参数(试验3)

4.4 试验4(二次翘曲热裂)

与试验3相比,试验4在斜线阶段降低了起始水流量及斜线斜率,略微降低了冷却强度,从而有效避免了二次翘曲过大的现象。但是由于冷却强度降低过多,在二次翘曲时液位较高,铝熔体重熔现象较明显,出现热裂纹,并延伸至铸锭头部,导致铸锭通裂报废,如图3,其工艺参数见表5。

表5 铸造工艺参数(试验4)

4.5 试验5(成功)

与试验4相比,试验5在二次翘曲时制造了一个速度平台,主要是为了让此时重熔的铝液得到合适的冷却,避免热裂,即使热裂也可以通过高液位补缩凝固,从而保证了铸锭质量,如图4,其工艺参数见表6。

表6 铸造工艺参数(试验5)

大面水阀门水流量铸造速度结晶器内金属液位填充速度长度/mm压力/mbar长度/mm水流量/m3/h长度/mm铸造速度/mm/min长度/mm结晶器内金属液位/mm高度/mm速度/mm/minStart3000--185346505335501550--55053----

图1 锭尾塌陷裂纹 图2 锭尾翘曲大漏铝

图3 二次翘曲热裂 图4 无缺陷大规格尺度铸锭

5 结论

通过对5083大规格可调结晶器640mm×1800~2100mm的铸造工艺的试验研究,得出以下结论:

(1)在熔炼过程中添加2号溶剂配合足量的铝铍合金,避免了铝熔体的继续氧化,减少了镁成分的烧损,保证了铸造工艺的稳定性;

(2)合适的精炼工艺(精炼剂配合氯气精炼的方式)及在线精过滤工艺(管式过滤工艺),保证了铝熔体铸造前的洁净度,有效控制了有害微量元素(Na、Li、Ca)的含量,从而提高了铸锭品质,降低了缺陷锭发生的概率;

(3)在线加入Al-5Ti-0.2B(1kg/t Al)有效的减少了褶皱缺陷的发生;

(4)改善结晶器的维护方式,有效的避免了铸锭角部拉裂现象的发生;

(5)试验对比研究工艺参数,解决了铸造过程中的悬挂、锭尾塌陷通裂、锭尾翘曲漏铝、热裂等缺陷,从而得到了合适稳定的工艺参数。

[1] 肖亚庆,谢水生,刘静安,王涛.铝加工技术实用手册[M].冶金工业出版社,2004.

[2] Wagstaff可调式低液位铸造技术.

[3] 郝志刚,雷正平.5083合金255mm×1500mm规格扁锭宽面竖状皱褶缺陷的成因及预防措施[J].黑龙江冶金,2006,(3)

[4] 王滨滨.高镁铝合金的钠脆性[J].黑龙江冶金,2009,(3)

[5] 迟福全,王立娟,彭先亮.钠元素对铝合金铸造性能的影响[J].轻合金加工技术,2002,(8)

[6] 郝志刚,黄晶等.5083铝合金大规格扁锭熔铸工艺研究[J].轻合金加工技术,2006,(9)

[7] 胡永利,孙自鹏. 铝合金中氧化膜夹渣形成机理及熔铸工艺控制措施[J].铝加工,2009,(6)