Al-Zn-Mg-Cu合金大规格铸锭及其均匀化热处理后的显微组织

杨 璐

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

近年来,铝合金材料大致向以下2 个方向发展:(1)高强高韧等高性能铝合金新材料,以满足航空航天、军事工业和特殊工业部门的需要;(2)可以满足各种条件用途的民用铝合金新材料,如建筑铝合金、特薄板铝合金、电子铝合金、大型铝合金特种型材等[1-2]。屈服强度500 MPa以上的铝合金一般称为超高强度铝合金[3],是以Al-Zn-Mg-Cu系为主的可热处理强化的铝合金。由于其具有高的比强度和硬度、良好的热加工性、优良的焊接性能、较好的耐腐蚀性能和较高的韧性等优点,宜作承受载荷较大的结构材料,广泛应用于航空航天等领域。

一般来说,Al-Zn-Mg-Cu 铝合金合金化程度高,成分相对复杂,在半连续铸造过程中,合金铸锭产生严重的枝晶偏析,形成大量的非平衡凝固共晶组织。因此,合金铸锭必须进行均匀化热处理,其目的是使合金中的可溶相溶入基体,最大限度地减少基体中残留的结晶相,提高合金的塑性和抗疲劳断裂性能以及时效强化潜力[4]。合金铸锭的均匀化处理是能否获得理想工艺性能和使用性能的关键环节之一。目前,与国外同类产品相比,我国生产的超高强铝合金基体中残留的过剩相较多,影响合金的性能。其问题的关键在于铸锭均匀化处理时,未能让因铸造形成的非平衡凝固结晶相充分溶解,即目前采用的均匀化处理制度不合适[5]。本文通过不同的均匀化热处理工艺处理试验,研究了Al-Zn-Mg-Cu 合金半连续铸锭中结晶相的变化以及在均匀化热处理后铸锭中残留相的种类和数量,为优化制定工业化生产大规格Al-Zn-Mg-Cu 铝合金均匀化热处理工艺从而获得高质量的合金锭坯奠定基础。

1 试验材料及方法

选取半连续工艺生产的520 mm×1 600 mm 大规格Al-Zn-Mg-Cu 合金铸锭进行试验。在铸锭厚度的表层、厚度的T/4和T/2处等部位分别取样。

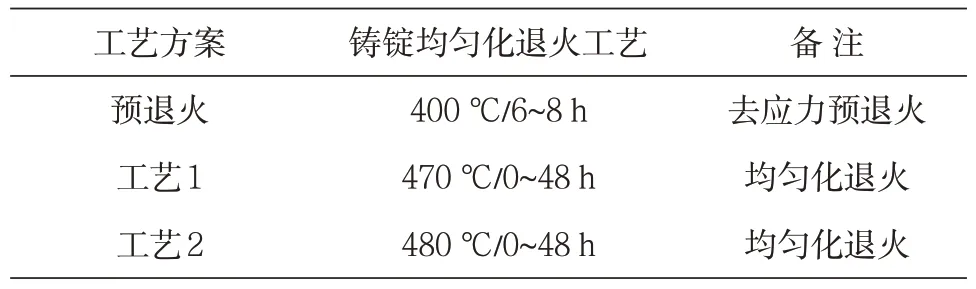

采用光电直读、金相观察(覆膜,侵蚀)、SEM、EDS、DSC 和物相定量分析等方法,分析合金铸锭化学成分偏析程度,观察合金组织形态;同时,观察不同均匀化热处理后合金铸锭结晶相的回溶,并定量分析残留相面积分数。均匀化热处理工艺见表1。

表1 合金铸锭均匀化退火热处理工艺

2 试验结果及分析

2.1 合金铸锭化学成分和预退火后的显微组织

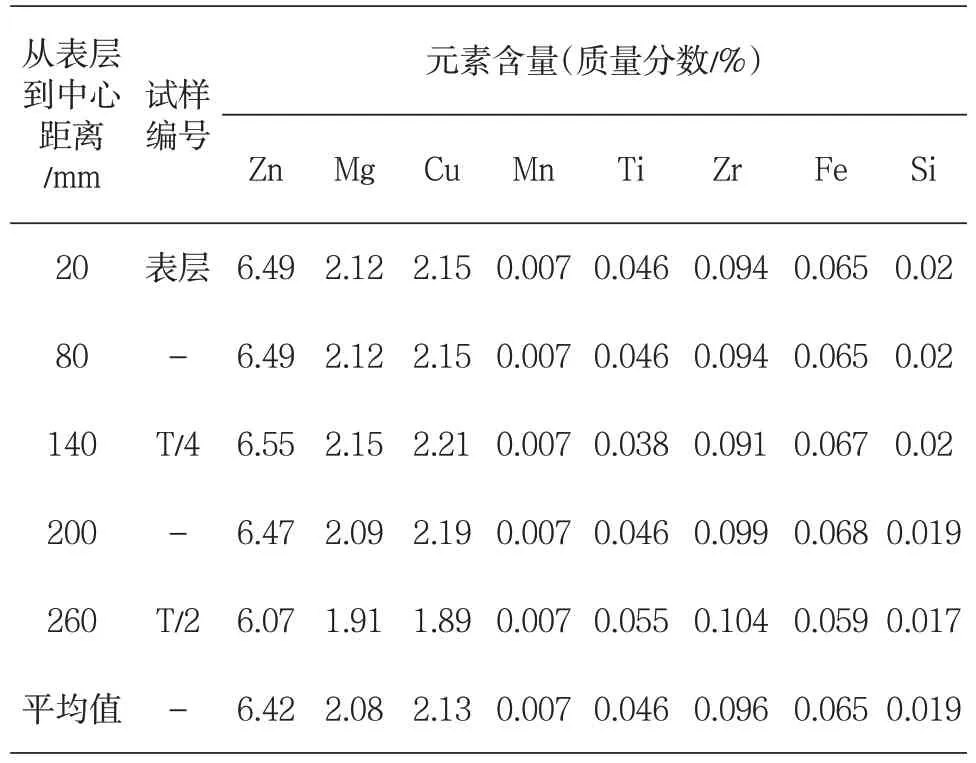

经去应力预退火后的合金铸锭在厚度方向不同部位的化学成分示于表2。表2 的化学成分分析结果表明,由于Al-Zn-Mg-Cu合金半连续铸造的520 mm 厚铸锭规格较大,故沿铸锭厚度方向的化学成分偏析也较大。其中,Zn、Mg和Cu元素含量在厚度中心处最低,在T/4处达到最高值。

表2 合金铸锭厚度方向不同位置的化学成分

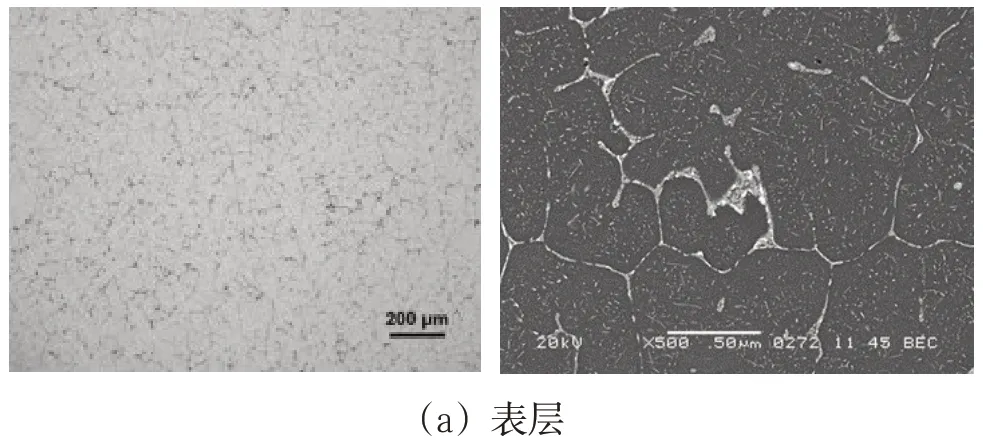

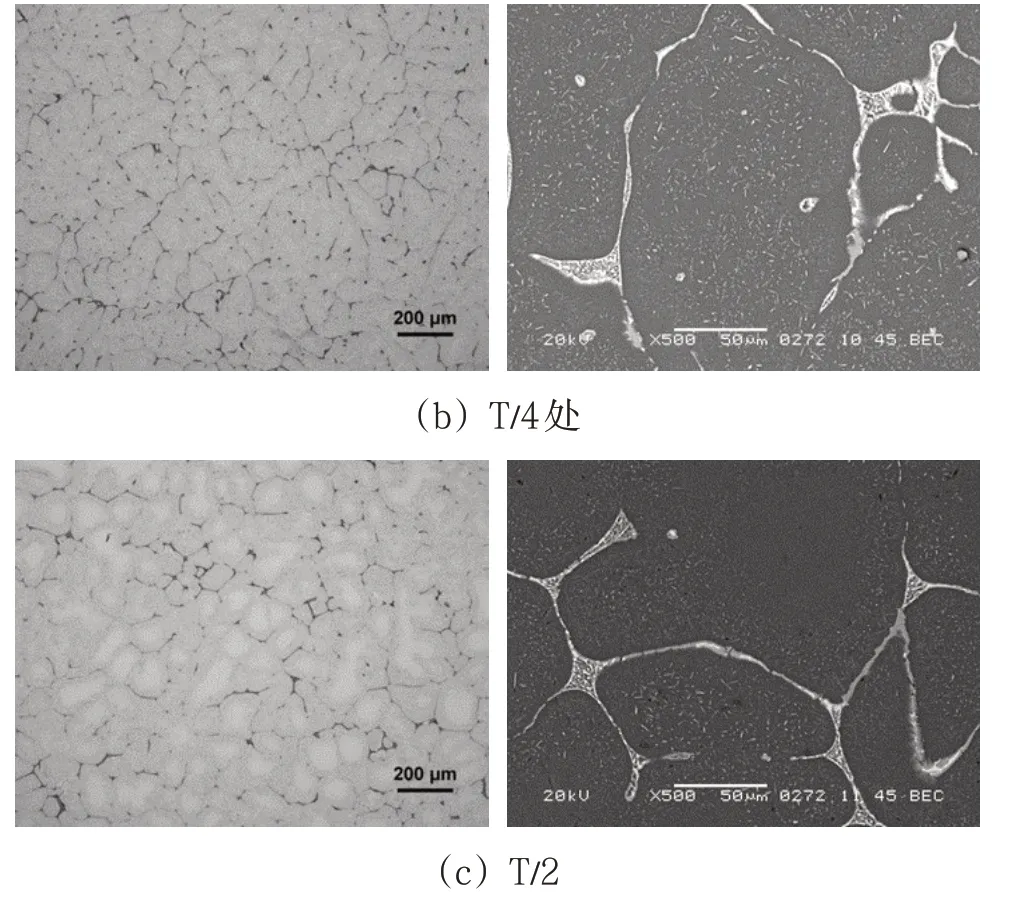

图1为合金去应力预退火态铸锭金相组织。从该图可知,预退火后合金铸锭中的显微组织由树枝状α-Al 相、枝晶间低熔点非平衡共晶相以及棒状析出相组成,非平衡共晶相呈网状分布。在铸态合金中,主合金元素的含量在铸锭厚度方向上T/4 处最高,在T/2处最低。

图1 合金铸锭预退火铸态的金相和SEM组织形貌

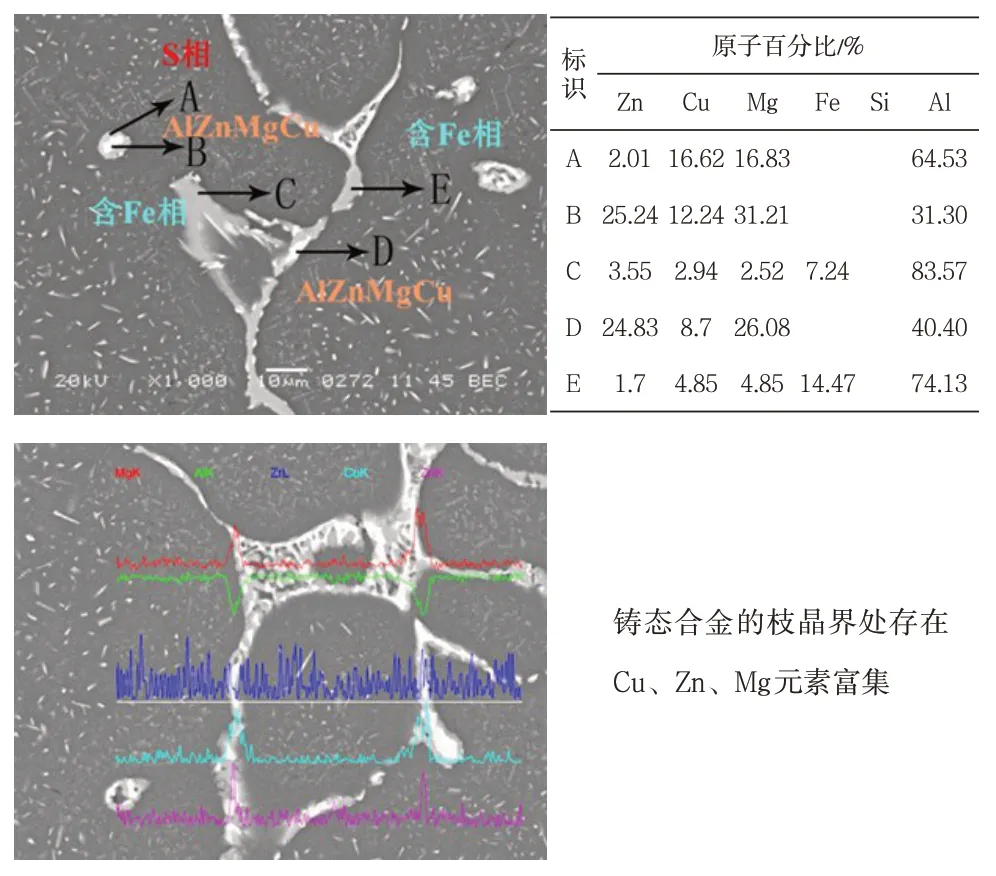

对合金铸锭中的非平衡共晶组织等物相进行EDS分析。结果表明,合金铸态组织中存在呈白亮色的非平衡共晶相AlZnCuMg 相,其中Mg 含量较高、呈深灰色的不规则块状含Fe 相以及S 相(Al2CuMg 相);枝晶界处Cu、Zn、Mg 元素存在富集。

和大多数Al-Zn-Mg-Cu 铝合金铸锭组织相似,非平衡共晶组织的结晶相主要是MgZn2结构,同时存在有不可避免的含Fe的杂质相。结合图2中的EDS分析结果可知,这些非平衡共晶组织的形成是MgZn2型结构粒子中固溶了较多的Al 和Cu 的缘故,这与 Mondal 等[6-7]报道的 Al-Zn-Mg-Cu 合金铸锭中MgZn2型结构粒子的成分十分相似。

图2 合金铸态的SEM显微组织及EDS分析

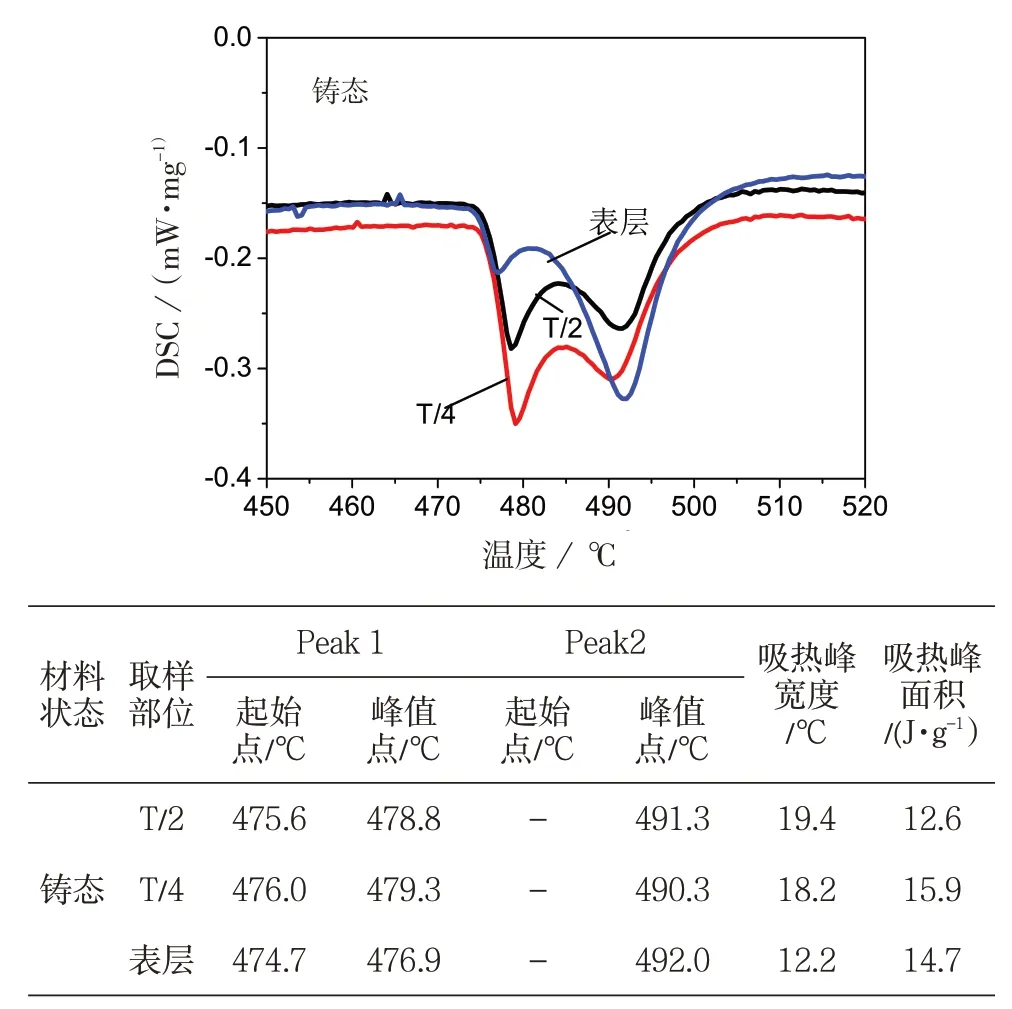

图3 为合金铸态不同厚度部位的DSC 升温曲线。因为不同部位的合金化学成分的差异,不同部位组织的过烧温度也存在差异,其中,合金铸态表层的过烧温度最低,为474.7℃,T/4处的最高,为476.0 ℃,T/2 处的位于两者之间,为475.6 ℃。因此,合金去应力预退火态铸锭的过烧温度为474 ℃。

图3 合金铸态不同厚度部位的DSC升温曲线

2.2 合金铸锭470 ℃均匀化退火的显微组织

由于工业化生产的大规格合金铸锭铸态的T/4厚度处粗大相数量最多,因此,试验选取预退火态铸锭厚度T/4 处试样,对比观察在470 ℃下不同保温时间时粗大相的回溶及残留相数量。

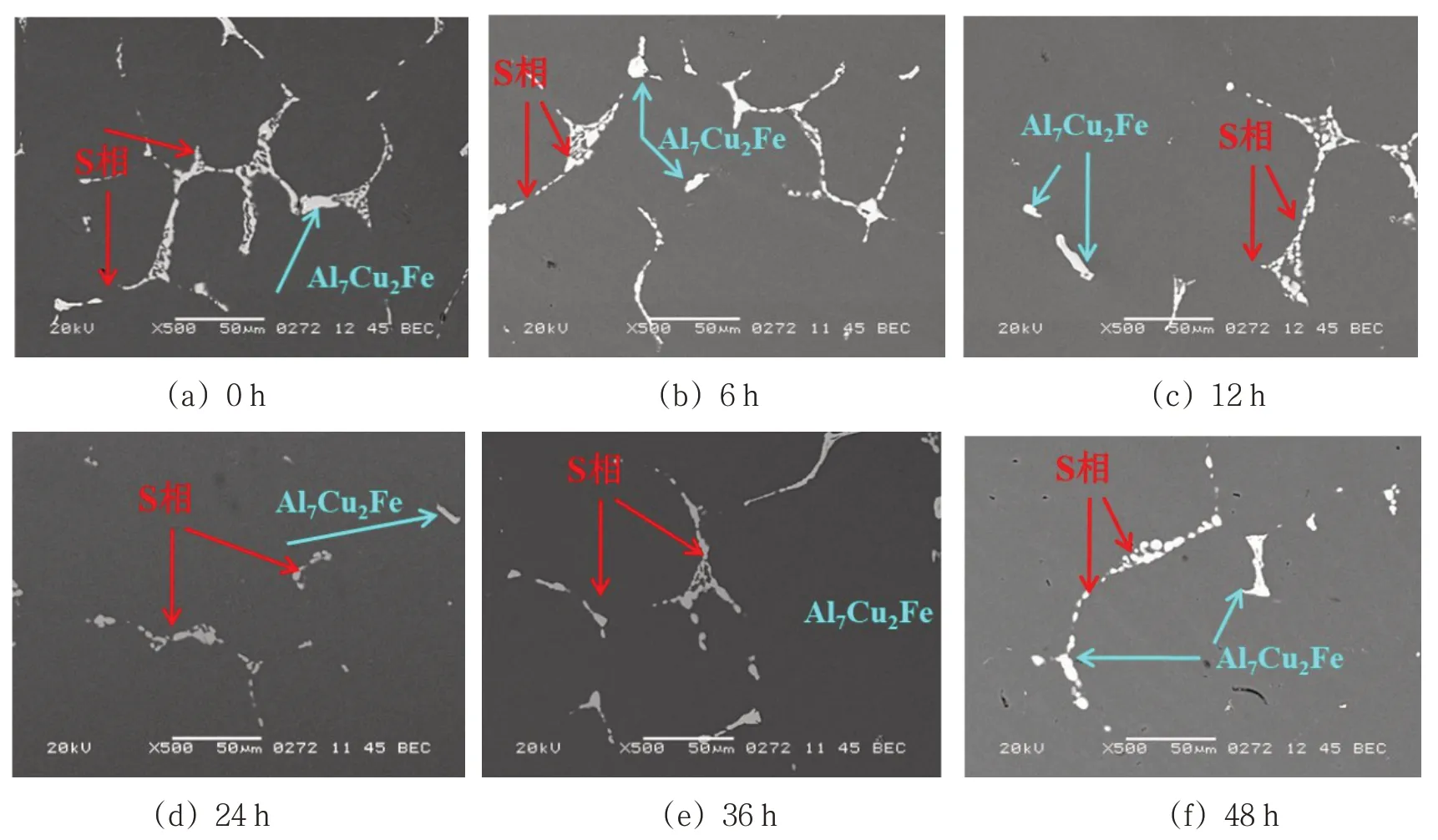

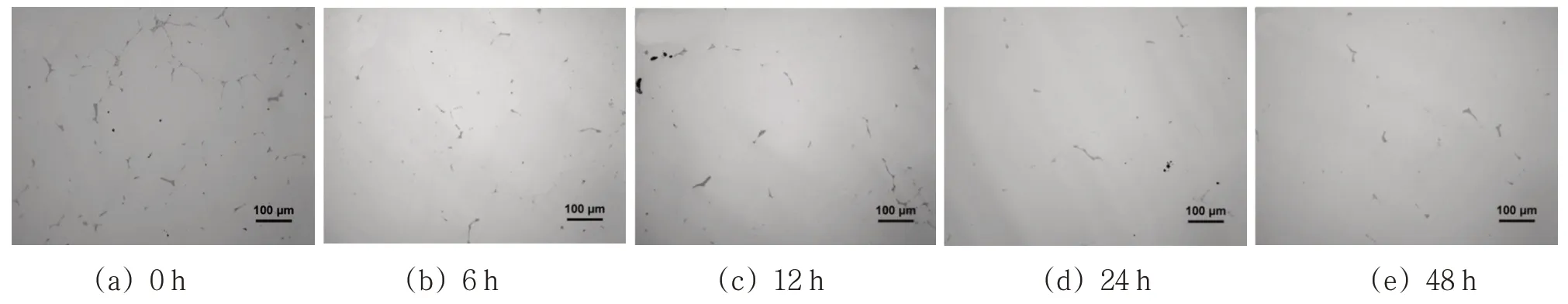

图4为合金铸锭在470 ℃时保温0~48 h的组织形貌。经过不同保温时间的试样SEM 照片显示,试样经慢速升温至470 ℃,保温0 h,原始连续网状的两种颜色共晶相消失,转变为断续网状单色相,且外形发生球化;随着保温时间的延长,0~12 h之间,残留相回溶效果明显。随着均匀化时间的进一步延长,残留相进一步减少,30 h时残留相回溶效果较好,继续延长均匀化时间,残留相数量和状态变化不明显。

图4 合金铸锭在470 ℃时均匀化保温0~48h的SEM组织形貌

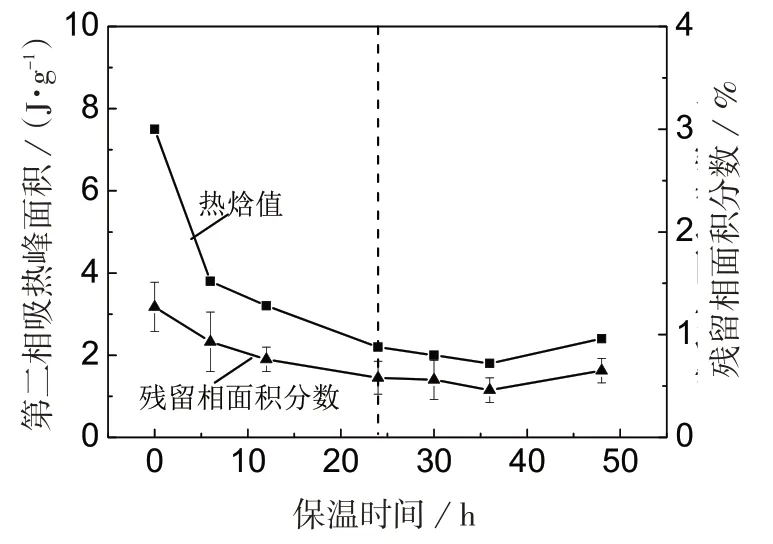

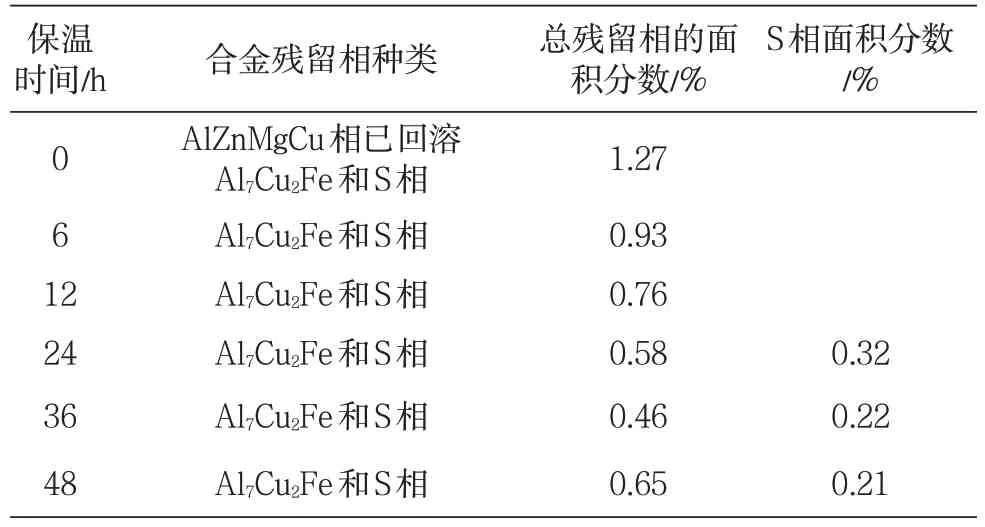

表3 和图5 为合金铸锭在470 ℃时均匀化保温0~48 h的组织中的残留相及残留相的面积分数。合金铸锭在470 ℃时不同保温时间的组织观察以及合金残留相数量定量分析表明,470 ℃保温48 h后组织中仍有未溶S 相,470 ℃保温时间>24 h 后,S 相面积分数变化不大;保温36 h S 相面积分数为0.22%,保温48 h S相面积分数为0.21%,几乎没有变化。因此,在此均匀化加热温度下,再延长均匀化的保温时间没有意义。

图5 合金铸锭470 ℃均热时吸热峰面积与残留相面积分数随保温时间变化曲线

表3 合金铸锭在470 ℃时均匀化不同保温时间的残留相及残留相的面积分数

2.3 合金铸锭480 ℃均匀化退火的显微组织

试验表明,470 ℃时均匀化退火,合金铸锭中依然存在有较多的残留相,这对合金制品的力学性能、断裂韧性、耐腐蚀性能等产生有害的影响。铸锭中的残留相主要由含杂质Fe 的Al7Cu2Fe 相和Al2CuMg 相即 S 相组成。含 Fe 的 Al7Cu2Fe 相为高温难溶相,进一步降低杂质Fe 含量可减少其在铸锭中的残留数量。铸锭中的Al2CuMg 相即S 相的回溶起始温度为477 ℃。因此,采用提高均匀化退火温度,有可能进一步降低铸锭中的残留相数量,获得高品质的合金铸锭。

试验时控制均匀化加热的升温速率,高温阶段采用慢速升温以避免合金铸锭过烧。在正常加热铸锭至470 ℃后,以2.5 ℃/h 的升温速率加热,升温至480 ℃后保温0~48 h、水冷,切取铸锭T/4 处的试样,观察铸锭均匀化后的组织形貌,定量分析铸锭中残留相的面积分数。图6为合金铸锭480 ℃均热的金相组织。

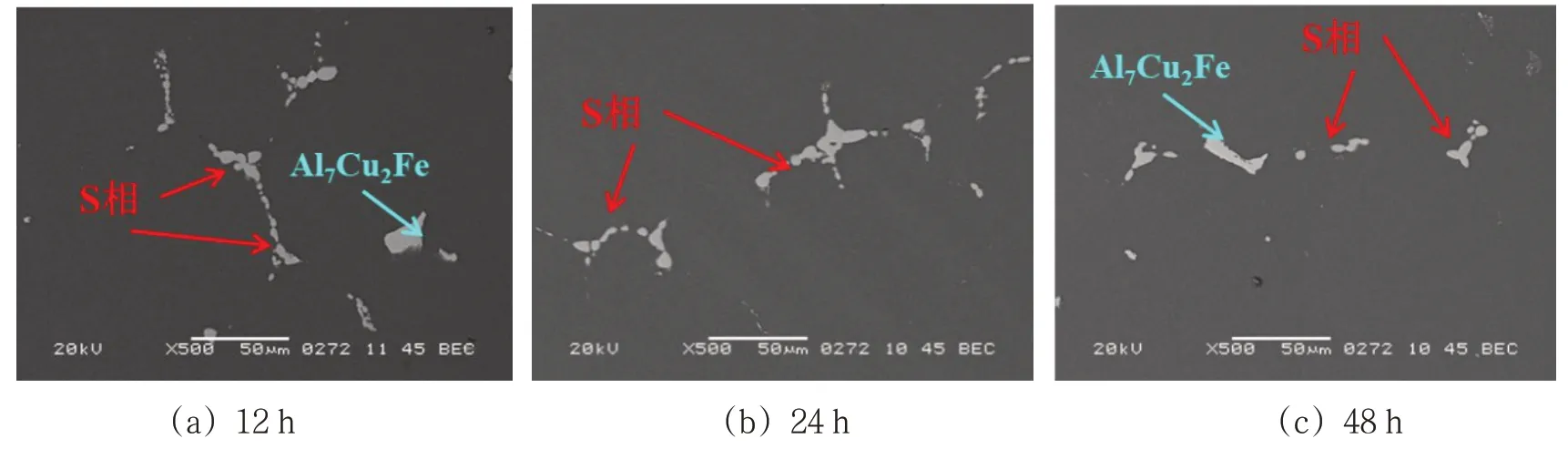

由图6的铸锭组织观察结果表明,将合金铸锭均匀化加热温度提高至480 ℃后,合金组织中未发现过烧现象;同时,随均匀化保温时间的延长,S相(Al2CuMg相)回溶效果明显。

图6 合金铸锭在480 ℃下保温不同时间后的金相组织形貌

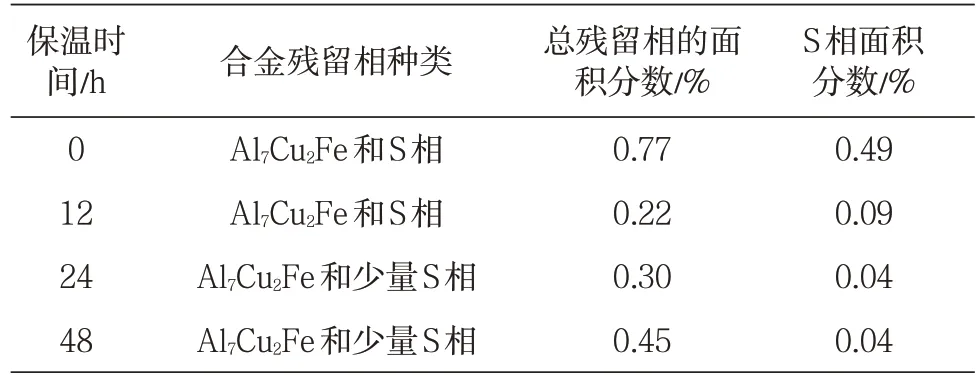

图7和表4的试验结果表明,采用高温480 ℃/24 h 均热处理的均匀化效果好于470 ℃/48 h,合金铸锭中的S相面积分数由0.21%降低至0.04%;未溶S相的面积分数变化不大,在0.04%左右。

表4 合金铸锭在480 ℃时均匀化不同保温时间的残留相及残留相的面积分数

图7 合金铸锭在480 ℃下保温不同时间的SEM照片

3 结论

(1)Al-Zn-Mg-Cu 合金大规格铸锭组织主要由树枝状α-Al 相、枝晶间低熔点非平衡共晶相以及棒状析出相组成,非平衡共晶相呈网状分布。合金铸态中主合金元素的含量在铸锭厚度方向上T/4处最高,在T/2处最低。

(2)合金铸锭在470 ℃时保温48 h 后组织中仍存在有较多的未溶S 相(Al2CuMg 相);在470℃均匀化时,保温时间>24h后,S相面积分数变化不大。

(3)采用高温480 ℃/24 h 均热处理的均匀化效果好于470 ℃/48 h,合金铸锭中的S相面积分数由0.21%降低至0.04%。