车身铝合金型材组织及力学性能对比分析研究

马龙飞,董刘颖,刘兆伟,李秋梅,周丹桐

(辽宁忠旺集团有限公司,辽阳 111003)

0 前言

近年来,安全、环保和节能是当今汽车制造业发展的重要方向,汽车轻量化对减轻车身重量、减少耗油量和减排至关重要[1]。在汽车工业发达国家,18%的铝材用于汽车制造,并以每年20%~30%的速率增长,而我国铝合金在汽车领域中的应用与发达国家相比还有较大的差距,汽车车身铝合金的研究与生产在我国汽车行业的发展中显得十分迫切[2]。汽车用铝合金主要集中于Al-Cu-Mg 系、Al-Mg 系、Al-Mg-Si 系等,而 Al-Mg-Si 系铝合金是汽车车身轻量化的首选材料。主要因为Al-Mg-Si系铝合金是典型的可热处理强化合金,具有较高的强度、优良的挤压性能、对应力腐蚀不敏感、良好的焊接性能及加工性能等。本文选取Al-Mg-Si系中的6082、6005A、6061、6063铝合金为研究材料,对比分析了这4种常用汽车车身铝合金的主要相组成、析出温度、显微组织及力学性能的影响规律,为汽车车身铝合金的研究提供一定的理论基础。

1 试验材料及方法

试验材料选用Al-Mg-Si系汽车车身的4种常用铝合金,分别为6082、6005A、6061、6063 合金。其化学成分如表1 所示,对应试验编号依次为1#、2#、3#、4#。铸锭经560 ℃×8 h均匀化处理后进行挤压,挤压主要工艺为铸锭加热温度465~495 ℃,挤压速度4.0~4.5 m/min,淬火前温度≥485 ℃,水罐淬火。挤压出的型材形状为“口”字型方管,方管型材尺寸为100 mm×100 mm×3 mm。试样选取方管相同对应中心位置,经过T6处理,选用Keller腐蚀液 (1%HF、1.5%HCl、2.5%HNO3、95%H2O,体积分数)腐蚀后观察显微组织并在相应位置进行维氏硬度和抗拉试验测试。在凝固过程热力学计算中,采用Scheil-Gulliver 模型理论数值计算并对比分析这4种不同合金的主要相组成及析出温度。

表1 试验铝合金的化学成分(质量分数/%)

2 试验结果与讨论

2.1 铸锭相组成及析出温度分析

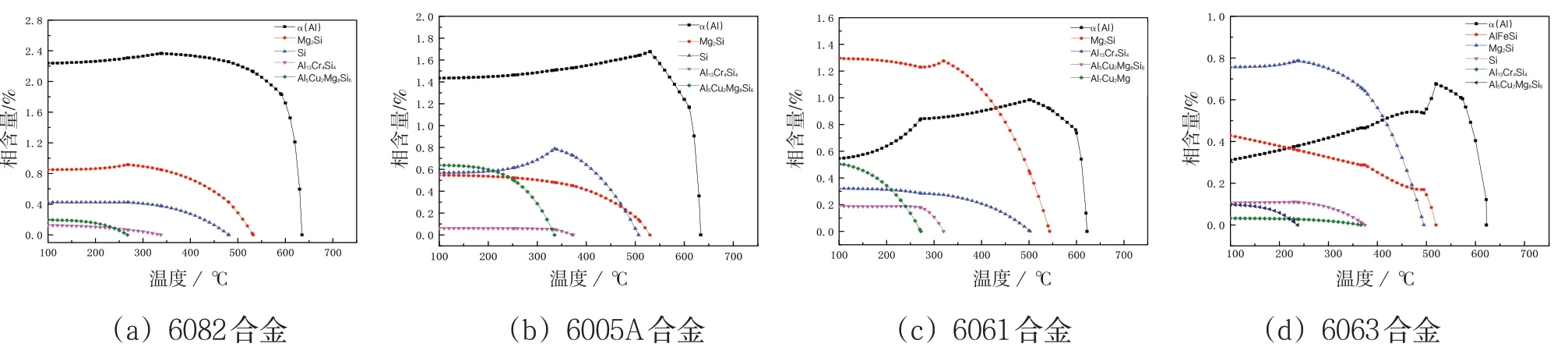

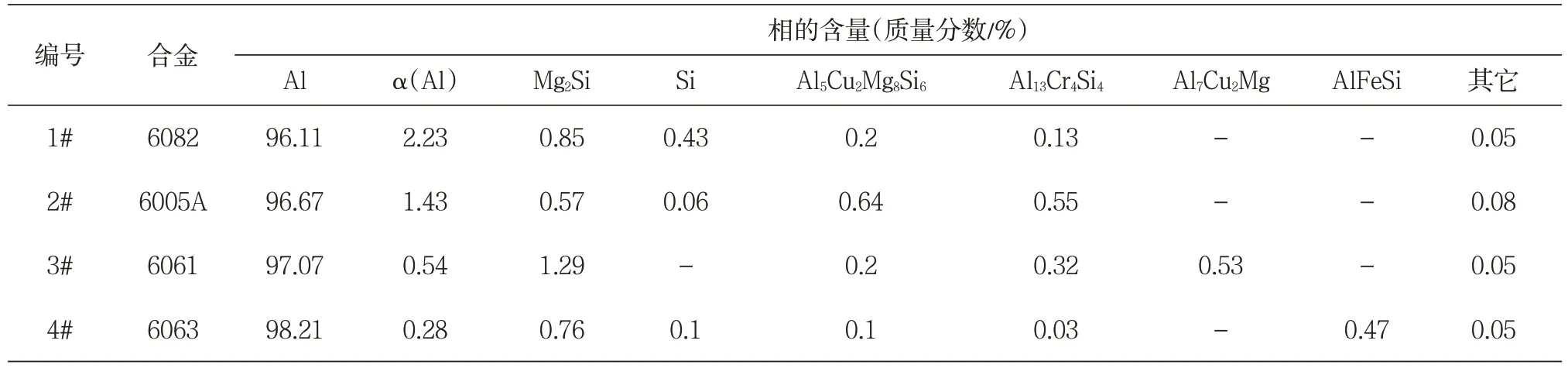

图1为不同合金铸锭主要相组成与析出温度的关系。从图中可以看出,在理想状态下,6082、6005A、6061、6063 这4 种合金的主要相组成有:α-Al、Mg2Si、Al5Cu2Mg8Si6、Al13Cr4Si4等,部分合金含有单质Si、Al7Cu2Mg、AlFeSi 相等。另外,由于它们的化学成分不同,其主要相的析出量差异较大。结合表2 不同铝合金相分布,其中在25℃时,Mg2Si 强化相含量依次按6082、6005A、6061、6063 合金顺序分别为0.85%、0.57%、1.29%、0.76%,开始析出温度依次为532.1 ℃、529.9 ℃、543.5 ℃、519.5 ℃。6061 合金的 Mg2Si 强化相含量及开始析出温度均较高,主要原因可能是因为含Mg 和Cu 元素较多,除了形成Mg2Si 外,部分形成Al5Cu2Mg8Si6、Al13Cr4Si4,未出现游离Si 单质相;而6082 合金中Si 元素过剩较多,存在大量的游离单质Si相;另外,6005A和6063合金中也存在较少的游离单质Si相。

图1 不同合金铸锭主要相组成及析出温度

表2 不同铝合金相分布

2.2 显微组织对比分析

Al-Mg-Si合金的主要强化相为Mg2Si。Al-Mg-Si合金沉淀相的对应析出序列主要为:过饱和固溶体(SSS)→团簇→GP 区→亚稳β''相→亚稳β'相→稳定 β 相[3]。图 2 为 4 种不同 Al-Mg-Si 合金经过 T6 处理后的金相显微组织。从图中可以看出,6082 合金组织及析出相较为均匀、细小,无较大的析出相存在,而其它的6005A、6061 和6063 合金均出现较大的析出相,且较为离散和粗大。这其中的原因可能与合金析出相的种类、析出含量和形状有关。由析出相晶体几何分析可知,T6 状态的Al-Mg-Si合金析出相主要以针状相为主[4]。另外从元素上看,6082 合金存在大量的过剩游离Si 相和强化相Mg2Si,并且析出相的含量也是最多的。有研究表明,以6082 合金为例,沿挤压方向有大量拉长的纤维状组织,合金中有挤压所形成的大量位错及位错缠结,这些位错的存在为时效处理过程中强化粒子的析出提供了更多有利的形核质点[5]。同时,发现初生Mg2Si 粒子会随固溶处理过程中的固溶进入合金基体,为时效析出细小、弥散的强化相粒子做了准备[6]。

图2 不同Al-Mg-Si合金经过T6处理后的金相显微组织

2.3 力学性能对比分析

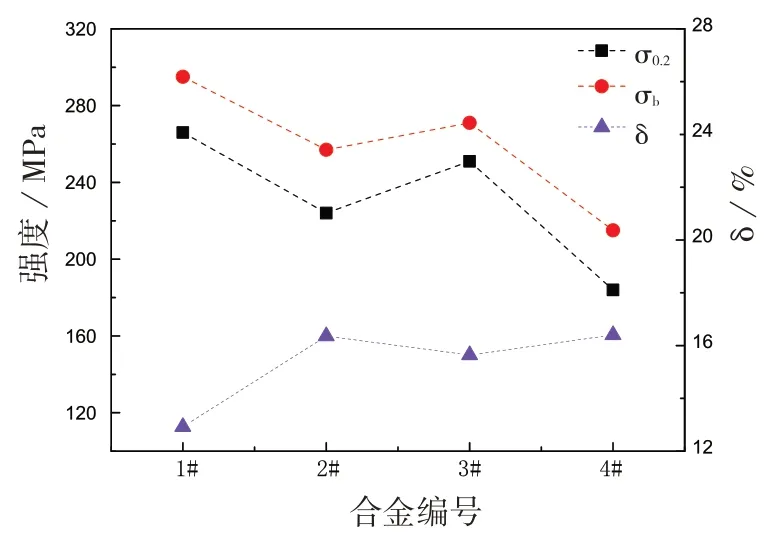

图3示出了为这4种不同Al-Mg-Si合金经过T6处理后的维氏硬度。从图中可以看出,6082、6005A、6061 和6063 合金的维氏硬度值分别为103.67 HV、 79.51 HV、 93.27 HV 和 76.20 HV,6082 合金的维氏硬度最大,6063 合金的维氏硬度最小。图4为4种合金经过T6处理后的常温力学拉伸试验结果。从图中可以看出,经T6 处理后,6082 合金(1#)的力学性能较好,其维氏硬度值为103.67 HV,屈服强度、抗拉强度和延伸率分别为269 MPa、298 MPa、13.24%。从铝合金的强韧化机理分析来看,时效强度主要受晶粒细化、固溶强化以及第二相沉淀弥散强化的影响[6]。而6082铝合金铸锭的强度主要受制于合金元素的固溶强化以及第二相的沉淀弥散强化共同作用,弥散强化与第二相的形态、大小、数量和分布有关,当第二相呈细小均匀等轴状分布时,强化效果较好。

图3 合金硬度对比

图4 合金力学性能对比

3 结论

(1) 对比 6082、6005A、6061、6063 这 4 种车身合金,发现其主要相由α-Al、Mg2Si、Al5Cu2Mg8Si6、Al13Cr4Si4组成,部分合金含有单质Si、Al7Cu2Mg、AlFeSi相等。

(2)室温下的6082、6005A、6061 及6063 合金中Mg2Si 强化相的含量和开始析出温度分别为0.85% 、 0.57% 、 1.29% 、 0.76% 和 532.1 ℃ 、529.9 ℃、543.5 ℃、519.5 ℃。

(3)通过T6处理对比,在这4种Al-Mg-Si合金中6082 合金的组织和力学性能较好,维氏硬度值为103.67 HV,屈服强度、抗拉强度和延伸率分别为269 MPa、298 MPa和13.24%。