高压阳极箔生产的环境要求及设计思路

陈宏才

(中色科技股份有限公司,河南 洛阳 471039)

高压阳极箔是制造电解电容器的关键元器件,所用原料必须是电解车间提供的工业高纯铝液(铝的纯度需达到99.99%以上)。根据高压阳极箔的产品特点,在工厂设计中从熔炼到最终检查包装入库,工艺流程繁琐,涉及设备多,每道工序的设备布局要合理,同时根据每道工序的生产特点以及设备使用情况应严格控制所需环境要求,才能保证最终产品的表面质量。

1 生产工艺条件

高压阳极箔的常用规格如表1,其主要生产工序有高纯铝锭→铣面→均匀化处理→热轧→冷轧→箔轧→中间退火→箔轧→精整→成品退火→检查包装等生产工序。由于设备、工序繁多,必须控制每道工序的生产环境来保证每道工艺的产品质量,使整个车间的清洁程度达到规定要求,才能生产出合格产品。本文主要针对其主要生产工艺特点,分析各工序在生产中的环境要求并引出设计思路。

表1 高压阳极箔常用规格

2 生产车间

洁净厂房是指将一定空间范围内空气中的微粒子、有害空气、细菌等之污染物排除,并将室内温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一规定范围内,而所给予特殊设计的、用空气净化技术和设备控制生产环境中尘粒污染或细菌污染的工业建筑。

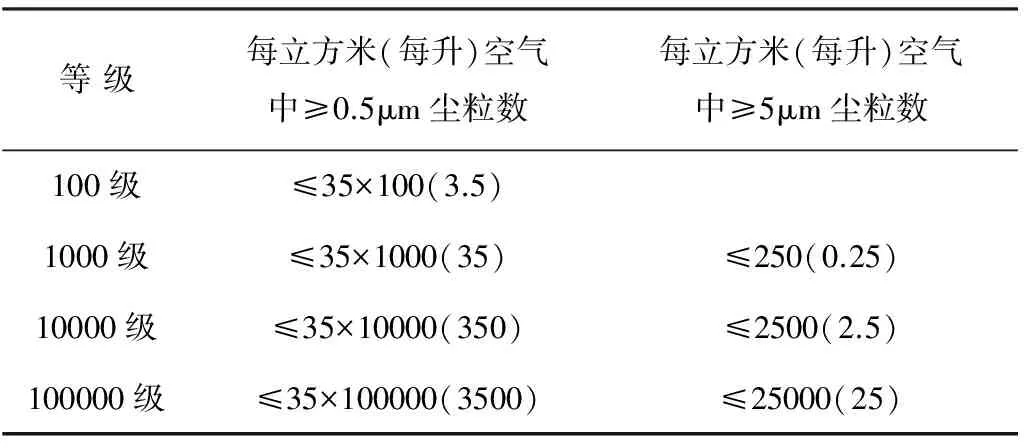

我国洁净室标准《洁净厂房设计规范》(GB50073—2001)规定,空气洁净度等级等同采用国际标准ISO1466—1中的有关规定。洁净室及洁净区空气中悬浮粒子洁净度等级见表2。

表2 空气洁净度等级

由于电子产品的特殊性,要求带材表面无压坑、退火后表面无油斑、精整过程中无擦伤、最终检测表面无残留物(如铝粉)等,车间灰尘或颗粒物可能影响带材表面质量。因此厂家在设计压延车间厂房时通常会提出达到洁净厂房的要求,并达到100000级的洁净度等级。

考虑到针孔直径远大于洁净厂房规定中尘粒数尺寸(0.5μm)的60倍以上,尘粒对产品几乎不造成影响。根据国家铝行业电解电容器用铝箔技术标准(GB/T3615—2007)规定,厚度小于0.03mm的电子铝箔产品表面允许有荧光可见针孔,针孔直径不大于0.3mm、且不超过4个/m2;厚度不小于0.03mm的电子铝箔产品表面不允许有孔洞;铝箔表面应洁净、平整,不允许有裂边,表面应无油斑等。高压阳极箔的厚度规格在0.08~0.15mm之间,按标准规定铝箔表面不允许有孔洞(大于针孔尺寸)。同时洁净厂房的投入巨大,需建成双层厂房,根据目前市场对高压阳极箔的需求量以及生产情况来看,投资建成洁净厂房的效益回收周期长。

通过分析洁净厂房的使用要求以及成本投入,高压阳极箔生产车间的工艺设计、工艺布局只需达到产品生产的环境要求,即可满足产品表面质量需求,无需将生产车间设计成洁净厂房。

目前国内主要生产高压阳极箔的厂家如新疆众和股份有限公司、乳源东阳光精箔有限公司、内蒙古霍煤鸿骏高精铝业有限公司、青海瑞合铝箔有限公司等,其生产车间均未设计成洁净厂房,只是在局部设备区域(如轧辊磨床间)采用密闭式以满足设备运行时的环境温度、湿度要求,均能生产出合格产品。

3 生产中的环境要求及设计思路

高压阳极箔生产过程中,以下工序影响生产环境需重点控制:

(1)铸锭铣面。从熔铸车间运来的铸锭表面通常带有铝渣,且不平整,需要铸锭铣面机对铸锭表面进行清理,保证表面平整光洁。铣面过程中产生的大量铝碎屑对车间环境造成影响,特别是细小的碎屑漂浮到空气中,影响下道工序的产品质量。所以在工厂设计中要求在铸锭铣面机上安装碎屑收集装置收集该工序产生的大量铝碎屑,防止对车间环境造成污染。同时收集的铝碎屑还能够返回熔铸车间重融利用,降本增效;

(2)热轧。热轧工序通常无需密闭(机械送排风),这是因为小颗粒对铸锭无大的影响,轧制过程中铸锭表面的铝碎屑被乳液冲走或被压缩空气吹扫系统吹扫掉,铣面过程中铸锭表面留下的坑在热轧时也被轧平,均不会影响最终产品质量。只有最后几道次落入铝带表面的大颗粒在热轧卷表面留下坑洞,会使后序产品形成孔洞,从而影响产品质量。通过采取适当措施如车间大门采用防风沙门,防止大颗粒(沙尘)进入车间;热轧机本体自带的排烟罩也能起到一定保护作用,避免厂房顶部掉落的颗粒进入辊缝工作区域;同时车间地面及设备表面需定期清理不留灰尘;

(3)冷、箔轧。冷、箔轧时铝带箔材相对较薄,如果带材表面不干净,容易在轧制过程中形成坑洞,影响产品质量。由于轧机带有压缩空气自动吹扫装置,即使从热轧过来的产品表面不干净,也会在冷、箔轧过程中通过吹扫装置将灰尘吹扫掉;在设计及实际生产中,采用油雾净化器或全油回收系统将轧制过程中产生的油雾吸走,防止附有灰尘的油滴落到带箔材表面;轧机自带的排烟罩也能起到一定的保护作用,避免厂房顶部掉落的颗粒进入辊缝工作区域;同时车间地面及设备表面需定期清理不留灰尘;

(4)精整。精整阶段主要防止机械伤害对箔材表面形成擦划伤,车间保持清洁、无浮灰即可。为了防止大颗粒或蚊虫进入车间,整个车间密闭,无开启的通风窗,通风形式为机械送排风。也可在高压阳极箔生产的最后一道工序(复卷)的复卷机上加防蚊网,防止飞虫落入箔材内,产生斑渍,影响产品质量;

(5)热处理。所有热处理设备如加热炉、退火炉在设计时均要求设备自身带有排烟系统,将热处理过程中产生的带有油雾的烟气排出车间外,防止对车间环境造成污染;

(6)轧辊磨床间。高压阳极箔的核心部件——轧机的支承辊和工作辊,需定期在轧辊磨床上研磨以确保辊系表面光洁度,防止影响带材表面质量。轧辊磨床的工作环境要求在+5~+45℃,温度变化为± 1℃/h,24小时最大允许环境温度变化为± 6℃,相对湿度≤75%;要求整个磨床间设计成密闭空间与恒温室;

(7)废料处理。环境污染较严重的废料处理间在处理废料过程中会产生粉尘与颗粒状物体,只需将废料处理间与生产厂房隔离开即可。

生产高压阳极箔的车间需保持厂房环境清洁、定期打扫、车间无浮尘,控制好每个环节的环境要求,就能够保证产品的表面质量。