C65500棒材产品的生产实践

黄宗耀,姜功正

(中铝上海铜业有限公司,上海 200940)

C65500高硅铜合金属于硅青铜的一种,主要合金元素包括Si、Mn、Cu及其他一些适当的添加元素,在国内主要以生产板带及线材为主,棒材的生产较少。该合金制品具有较高的机械性能,耐磨、耐蚀、焊接性能好,可热、冷态压力加工,无磁性,冲击时不产生火花,可用于制造各种弹性元件、腐蚀条件下工作的零件以及各种耐磨零件[1]。C65500高硅铜合金结晶温度范围小,在部分制造业中可作为锡青铜的代用品。

1 产品的基本要求

1.1 化学及物理性能

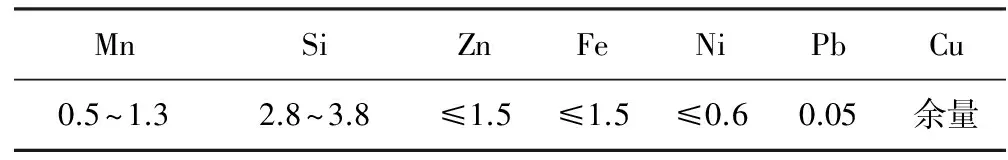

表1、表2分别为 ASTM B98有关C65500铜合金的化学成分及部分规格力学性能的要求。

表1 C65500合金化学成分(质量分数,%)

表2 C65500合金力学性能要求

1.2 质量要求

棒材表面应光滑清洁,不允许有裂纹、起皮、气泡、夹杂物和有手感的环状物等缺陷;棒材应进行消除内应力处理;棒材的弯曲度参照ASTM B249有关要求执行。

2 高硅铜合金中各主要元素的作用

(1)Si在硅青铜中,可增加合金的强度和硬度。研究证明随着Si含量的增加,强度和延伸率均增加,但当Si含量超过3.5%时脆性相出现,延伸率及冲击韧性值降低,所以加工用硅青铜含Si不应超过3.5%[2];

(2)铜-硅合金中加入适量Mn,可改善机械性能、耐蚀性能和工艺性能。研究证明Si与Mn在冷却至450℃以下时有少量化合物Mn2Si析出,Mn2Si易造成硅青铜材料在冷加工后存放过程中沉淀出来,产生相变应力而引起材料的自行破裂现象。为避免该现象发生,Si含量宜取下限,并应及时进行去应力退火[2];

(3)Zn能大量溶解于α固溶体,提高硅青铜的强度和硬度,减小结晶温度范围,改善铸造性能[2];

(4)在硅青铜中加入少量Fe,可减少应变时效效应,减少材料存放时自行开裂的可能性。过量Fe会降低合金的耐蚀性[2];

(5)Ni能提高硅青铜的机械性能和耐蚀性能,并兼有良好的导电性,但对本青铜合金所起作用不大[2]。

3 工艺确定

3.1 熔铸工艺

3.1.1 化学成分的确定

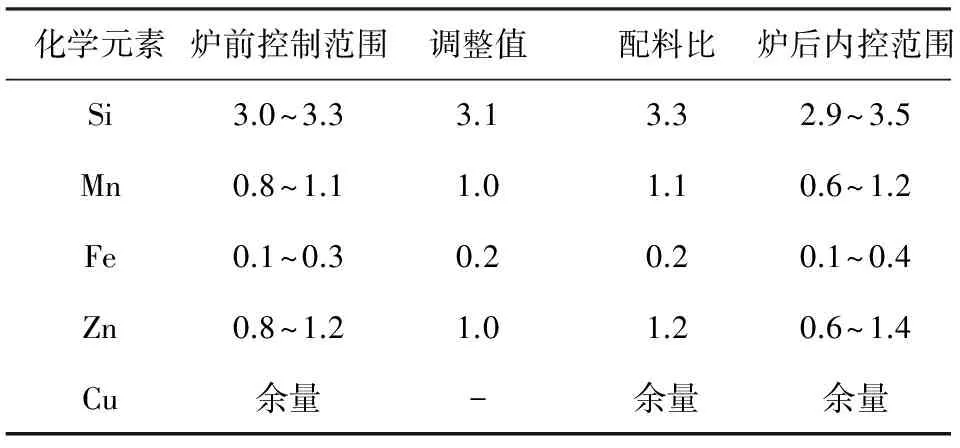

依据ASTM B98中有关C65500铜合金的化学成分要求及上述有关合金元素作用的分析,确立了C65500产品成分炉前控制范围及炉后内控范围(表3)。在保证Si成分范围满足标准的要求同时,考虑到过高的Si含量易产生脆性相,故Si的炉前控制范围质量分数确定为3.0%~3.3%,调整值为3.1%,炉后内控范围为2.9%~3.5%。同时为改善铸造性能,进一步提高产品的强度及硬度并降低产品自行开裂的可能性,适当添加了Zn及Fe元素[3]。

表3 C65500合金炉前及内控控制范围(质量分数,%)

3.1.2 Φ12~Φ27mm铸坯的熔铸工艺

由于硅青铜冷加工性能优越而热加工性能相对较差,根据国内生产硅青铜的经验,结合本公司现有的设备及产品结构特点,C65500采用中频熔炼,保温炉连续水平铸造的方式开坯。通过查询资料及小样试制,确定材料的熔炼温度控制在1180~1220℃之间,采用经干馏处理的木炭覆盖[4]。铸造工艺起初参考QSn6.5-0.1合金,但试制中发现表面热裂现象严重,为此,对铸造工艺及拉铸设备进行了调整。

依据C65500产品导热性较差且易产生铸造裂纹的特点,根据现有设备特性,将原先的冷却方式调整为二次分散喷雾(汽)冷却方式,铸造速度调整为0.45~0.7m/min,节距3 mm,停拉比按材料特性应调整至1.0以上,但受拉铸设备限制现为1∶1,冷却水压0.3MPa,铸造温度1180~1220℃,保温炉采用石墨粉覆盖。经反复试制,确定了现行的上述铸造工艺参数,铸坯规格范围也从开始试制的Φ12 ~Φ15 mm 线坯,扩展至Φ12 ~Φ27mm,并形成批量生产能力。

3.2 冷加工工艺

连铸锭坯→拉伸→退火→拉伸→刨皮→拉伸成品→校直抛光→剪切→去应力退火→检验→入库。

3.2.1 拉伸

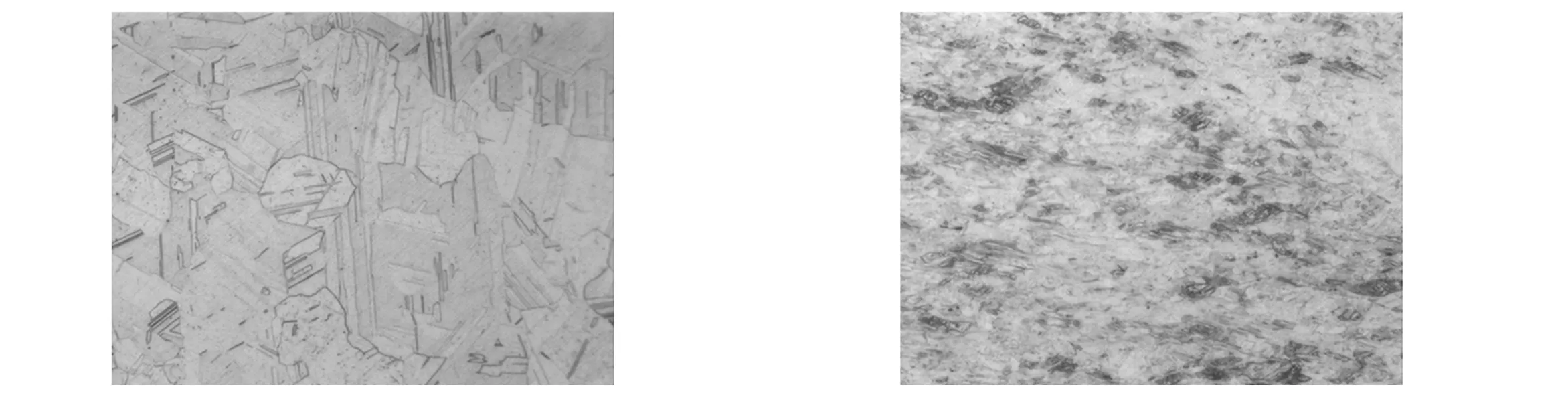

拉伸过程是塑性变形的过程,即合金晶体滑移过程,滑移系越多,塑性变形越好。从C65500 Φ12.5mm再结晶退火后的金相组织(图1)中可以看出,其相组织为α相单相固溶体(基体)+少量Mn2Si相。α相为面心立方结构,有12个滑移系,所以该合金有较好的冷加工塑性。随着冷加工变形的加大,晶粒外形沿变形方向被拉长,从而阻碍晶体滑移的发生,即产生了加工硬化,具体表现在其硬度强度不断升高,延伸率不断下降。图2为加工后的金相组织(35%加工率,300℃去应力退火)。

图1金相组织(680℃×3.0h) 150X 图2加工态金相组织 (35%加工率) 150X

不同用途的零件,对成品最终性能的要求不同,将经680℃、保温3h退火后的20mm棒坯,拉伸不同变形量后,测出相应的抗拉强度和延伸率。测试结果表明,随变形量不断增大,抗拉强度逐渐上升,而延伸率不断下降,表4为变形量与力学性能的关系。

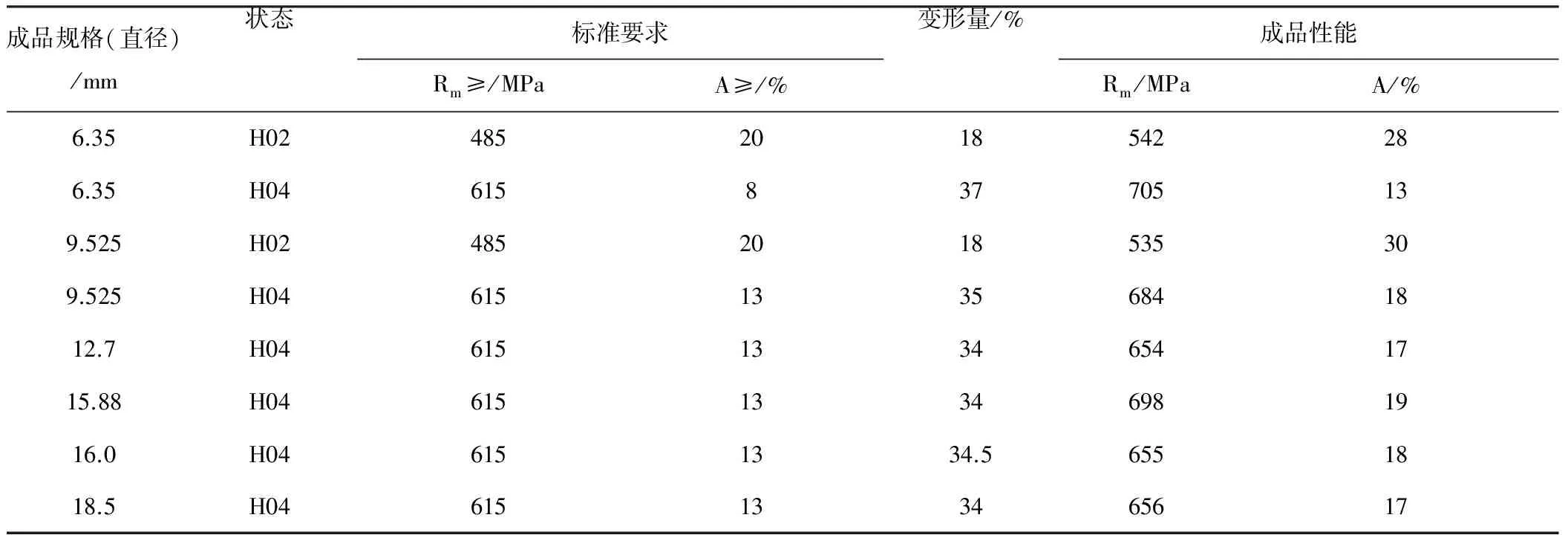

性能控制。采用变形量控制成品最终性能的方法,经多次试验,变形量控制在32%~38%时满足ASTM B98 H04性能要求, 变形量控制在15%~25%时满足ASTM B98 H02性能要求(表5)。

质量控制。为了得到表面光洁、平直度好的直条成品(Φ3.0~Φ16mm),采用从德国舒马格(Schumag)公司引进的0B型、ⅠB型联合拉拔机,从拉伸、校直、抛光一次完成,其弯曲度小于1mm/m,满足了用户自动车床高速切削的使用要求。

表4 冷变形量与力学性能表

3.2.2 中间退火

当C65500合金经一定变形量加工后,产生了加工硬化,为了便于进一步加工,需中间退火。中间退火即再结晶退火,使合金被拉长的晶粒得以恢复,退火工艺的选择将直接影响合金的加工性能和成品的最终性能。保温时间相同,退火温度过低合金再结晶不充分,不能使合金完全得到软化,进而影响下一步加工;退火温度过高,使再结晶退火进入聚集再结晶阶段,晶粒粗大,同样对加工不利。表6为C65500合金 (Φ15.88mm棒材、35%加工率)力学性能与退火温度的关系。从表中看出,该合金在450℃时,已完成再结晶退火,650~750℃时,已完全完成了再结晶,且其延伸率较高,完全具有良好的再加工需要。实践证明,该退火工艺较合理。

表5 部分试制规格变形量及性能值

表6 不同退火温度(保温1h)的力学性能

4 结论

(1)C65500合金具有明显的铸造特点及冷加工特性。控制主成分Si、Mn的含量,尤其控制Si含量低于3.5%,可降低产品加工后的存放自裂现象。适当添加Zn及Fe有利于提高机械性能,改善铸造性能,降低自裂现象。合理的铸造工艺,可降低铸坯热裂及内部缺陷;

(2)C65500合金具有较好的冷加工性能,以变形量控制性能,其H02、H04态成品变形量分别选择在15%~25%和32%~38%为易。C65500合金的中间退火温度选择在650~750℃、保温3h,经过该工艺退火的合金加工硬化基本得以消除,且具有良好的冷加

工性能。经过多次试制及批量生产后的C65500Φ3~Φ18mm的直条成品,工艺可靠,产品质量稳定,各项技术指标均满足ASTMB98标准的要求。

C65500高硅青铜作为欧美市场一种用途较广的铜合金材料,在国内采购市场,尤其是采用美国标准生产的棒材产品,目前还处于起步阶段,有着广阔的市场前景。

[1] 钟卫佳,马克定,吴维治.铜加工技术实用手册[M].冶金工业出版社,2007. 217.

[2] 李明洲,夏立信,李著恺等.重有色金属加工手册(第1分册)[M].冶金工业出版社,243-247.

[3] 田荣璋,王祝堂等.铜合金及其加工手册[M].中南大学出版社,2002.287.

[4] 钟卫佳,马克定,吴维治.铜加工技术实用手册[M].冶金工业出版社,2007. 332.