再生沥青路面基面层间剪切疲劳寿命预估

何 军

(陕西省交通规划设计研究院有限公司,陕西 西安 710065)

引言

路面层间结构因处于覆盖层下导致在破坏的初始阶段很难被发现,给病害的产生和发展埋下了隐患[1-2]。而国内外学者对再生路面结构基面层间剪切疲劳寿命的研究较少,鉴于此,本文研究了“两油一料”新型层间处治技术、普通碎石封层及稀浆封层等不同层间处治技术的剪切疲劳特性,并建立再生沥青路面基面层间剪切疲劳寿命预估模型,实现在剪应力已知的情况下,通过预估模型预估不同层间处治技术的剪切疲劳寿命。研究成果为沥青路面层间处治设计提供了科学的理论依据。

1 试验材料

1.1 沥青材料

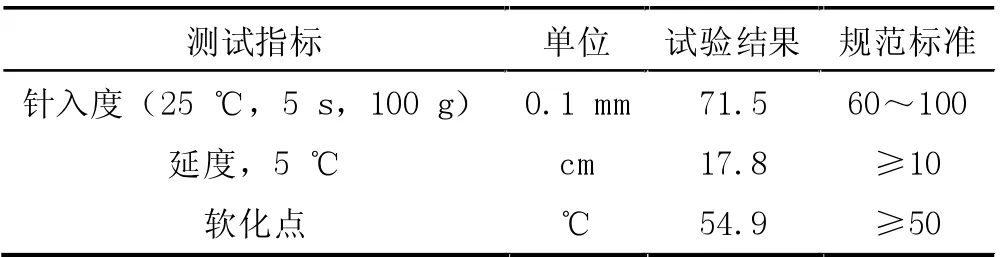

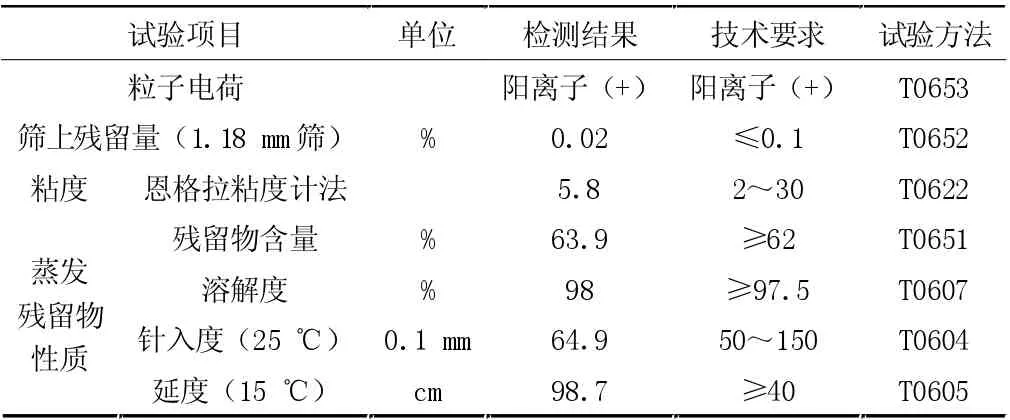

根据相关研究基础,“两油一料”新型层间处治技术及普通碎石封层技术沥青材料选择胶粉改性沥青,技术指标如表1 所示,稀浆封层沥青材料选择乳化沥青,技术指标如表2 所示。

表1 胶粉改性沥青技术指标

表2 乳化沥青技术指标

1.2 集料及水泥

集料统一选用9.5 mm~13.2 mm 的石灰岩,各项指标满足《公路沥青路面施工技术规范》(JTG F40-2004)的要求。稀浆封层采用相关技术指南中ES-3 的级配中值,配合比选用集料:乳化沥青:水泥:水为100:15:2.5:10。

2 不同基面层间处治技术室内剪切试验

2.1 试验设计

剪切试验采用“水稳碎石板+层间处治技术+AC-25”的路面结构形式,为更好地模拟路面的实际施工状态,参照《公路工程沥青及沥青混合料试验规程》JTG E20-2011 采用车辙板成型试件,试验中采用双层车辙板模具,上、下层的厚度分别为5 cm,以钻芯机钻取芯样进行层间剪切试验。

首先静压成型水稳碎石板,养生后撒透层油、下封层,然后在上部成型再生混合料下面层。同步碎石封层沥青材料选择胶粉改性沥青,透层采用阳离子改性乳化沥青0.8 kg/m2,集料选用粒径为9.5 mm~13.2 mm 的石灰岩。确定碎石洒布量采用6~8 kg/m2,“两油一料”新型层间处治技术下层沥青洒布量为1.0 kg/m2,上层洒布量为0.5 kg/m2。实际行车状态中层间材料主要承受剪应力作用,采用电液伺服疲劳试验机对三种层间处治技术的钻芯芯样进行剪切疲劳试验,分别评价不同层间粘结状态(“两油一料”新型层间处治封层、普通碎石封层、稀浆封层)、不同应力水平(0.3、0.4、0.5、0.6、0.7)及不同试验温度下(15 ℃、25℃、40 ℃)再生沥青路面基- 面层间处治技术的剪切疲劳性能,试验过程如图1 所示。

2.2 不同层间粘结状态下剪切强度

参考相关规范及实际施工经验,选择室温25 ℃、荷载速率10 mm/min 进行剪切试验,试验结果如图1所示。

图1 不同层间粘结状态下剪切强度

从图2 中可以看出相同的试验条件下,不同层间处治技术的最大剪应力和剪切强度表现出明显的差异。“两油一料”新型层间处治技术性能最好,相比普通碎石封层和稀浆封层处治技术,新型层间处治技术的最大剪应力和剪切强度分别提高14.9%、41.4%和42%、100%。说明两层沥青可以使层间碎石完全被沥青裹附,与上层再生混合料完全融为一体,提高整体强度,而稀浆封层采用乳化沥青,粘结力没有热沥青大,故剪切强度较低。

2.3 不同试验温度下剪切强度

选择荷载速率10 mm/min,分别控制试验温度为15 ℃、25 ℃、40 ℃进行剪切试验,不同层间处治技术剪切强度试验结果如图2 所示。

图2 不同试验温度下各层间处治技术剪切强度

从图3 中可以看出,在不同的试验温度下,“两油一料”新型层间处治技术剪切强度最好,其次是普通碎石封层,稀浆封层处治技术性能最差。三种层间处治技术的剪切强度随温度的升高表现出了相同的变化趋势,均随温度的升高而逐渐减小。对于新型层间处治技术,试验温度从15 ℃提高至25 ℃、40 ℃时,剪切强度分别降低25.3%、39.6%;同理,普通碎石封层分别降低29.3%、50%;稀浆封层处治技术剪切强度分别降低40.3%、57.6%。这说明温度升高会降低层间剪切强度,而15 ℃和25 ℃时,各层间处治技术的剪切强度相差不大,温度升高至40 ℃时,会显著降低层间处治技术的剪切强度。结合施工条件和试验结果,推荐各层间处治技术的试验和施工温度应控制在15℃~25 ℃。

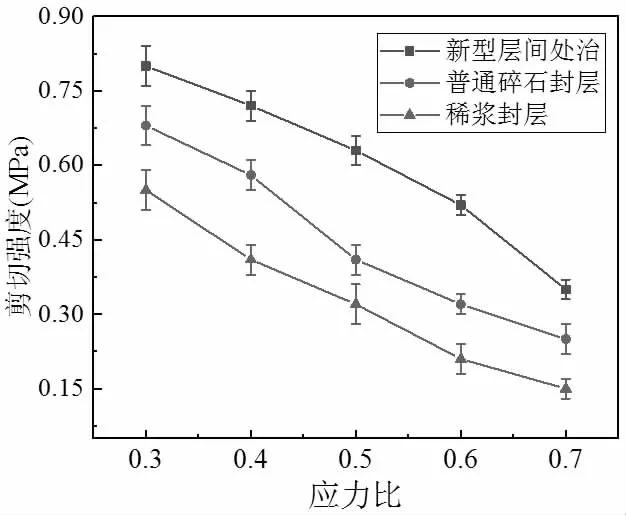

2.4 不同应力水平下剪切强度

从图3 中可以看出,同一应力水平下,“两油一料”新型层间处治技术剪切强度最好,稀浆封层处治技术性能最差,且各层间处治技术的剪切强度随应力水平的增加均表现出了减小的趋势。当应力水平由0.3 增加至0.6 时,各层间处治技术的剪切强度减小近一半左右,说明应力水平对层间剪切强度影响显著。

图3 不同应力比下各层间处治技术剪切强度

综合不同基面层层间处治技术的室内剪切试验结果,推荐选择试验温度25 ℃,荷载速率10 mm/min,分别进行0.3、0.4、0.5、0.6、0.7 五个应力水平下的剪切疲劳试验,进一步分析不同处治技术在不同应力水平下的剪切疲劳寿命。

3 基面层间剪切疲劳寿命预估模型

3.1 不同应力水平下层间材料剪切疲劳寿命

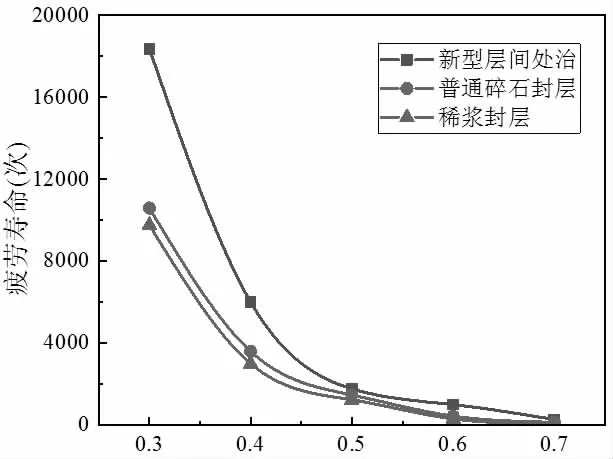

疲劳试验分为应力控制模式与应变控制模式,应力控制模式是加载过程中保持应力值不变,和路面实际工作状态更为接近[3]。结合相关研究,三种处治技术的层间最大剪应力范围为0.45 MPa ~0.8 MPa,工程实际中层间应力水平为0.3 MPa ~0.7 Mpa,所以采用应力控制模式,选用0.3、0.4、0.5、0.6、0.7 五个应力水平,试验温度采用25 ℃,进行疲劳寿命测试,为消除结果变异性影响,每组试件进行4 组平行试验取平均值作为最终结果。试验结果如图4 所示。

图4 不同层间处治技术疲劳寿命变化

从图5 可以看出,随着应力比的增加,不同层间处治技术的层间剪切疲劳寿命均出现减小的趋势,新型层间处治技术整体疲劳寿命高于普通碎石封层及稀浆封层,普通碎石封层疲劳寿命略高于稀浆封层,在应力比为0.3 时,新型层间处治技术疲劳寿命超过18 000 次,约高出另外两种技术70%。随着应力比增大三种层间处治技术差距逐渐减小,可见应力水平对三种技术疲劳寿命的影响较大。

3.2 不同层间处治技术剪切疲劳寿命预估模型

通过室内试验结果分析,建立不同层间处治技术的室内剪切疲劳方程。研究表明[4-5],在双对数坐标上材料的疲劳寿命与应力比呈线性关系。

因此,不同层间处治技术的室内剪切疲劳方程用公式(1)来表示。

式中:lgNf为对数疲劳寿命;a 为疲劳寿命对数曲线的截距;b 为对数曲线的斜率;lgσ/s 为对数应力比。

以25 ℃作为标准温度,确定不同层间处治技术的室内剪切疲劳方程,然后通过对标准温度的剪切疲劳方程进行温度修正可以得到任意温度的剪切疲劳方程,不同层间处治技术的疲劳寿命在对数坐标上与应力比的关系如图5 所示。

图5 不同层间处治技术疲劳寿命与应力比关系

采用SPSS 数据处理系统将25 ℃条件下不同层间处治技术的对数疲劳寿命进行线性回归,得到不同层间处治技术的剪切疲劳方程及预估模型,如表3。

表3 不同层间处治技术剪切疲劳方程及预估模型

由图5 及表3 可以看出,在对数坐标上不同层间处治技术的剪切疲劳寿命与应力比有良好的线性关系。对剪切疲劳方程进行变换,可以得到不同层间处治技术下的室内剪切疲劳寿命预估模型。在不同层间处治技术所受剪应力已知的情况下,可以通过预估模型对不同层间处治技术进行室内剪切疲劳寿命的预估。

4 结论

本文研究了“两油一料”新型层间处治技术、普通碎石封层及稀浆封层等不同层间处治技术的剪切疲劳特性,并建立了再生沥青路面基面层间剪切疲劳寿命预估模型。主要研究结论如下:

(1) 对比分析了“两油一料”新型层间处治技术、普通碎石封层及稀浆封层等不同层间处治技术的剪切疲劳特性,“两油一料”新型层间处治技术性能具有最好的层间粘结强,通过对比不同试验温度下各层间处治技术的剪切强度,推荐各层间处治技术的试验和施工温度应控制在15 ℃~25 ℃。

(2) 研究了不同应力水平下各层间处治技术的剪切疲劳寿命变化规律,新型层间处治技术整体疲劳寿命高于普通碎石封层及稀浆封层,在应力比为0.3时疲劳寿命约高出另外两种技术70%,基于试验结果,提出了基于工程实际的室内层间剪切疲劳寿命预估方法,实现了对不同层间处治技术的剪切疲劳寿命预估。