脉冲镀镍工艺及镀层性能研究

陈尚东, 陈 韩, 孙 喆

(沈阳化工大学 应用化学学院, 辽宁 沈阳 110142)

近年来,镍镀层被应用在航空、电子、汽车等领域,是一种使用广泛的装饰保护性镀层[1-2].为加强和改善铜的性能,所以在其表面生成一种硬度高和耐磨性能强的镀层材料.随着工业的迅速发展,现在对电镀镀层的质量提出了更高的要求[3-5].通过脉冲电镀获得的镀层,其性能大大改善,具有很多优点如:镀层孔隙率低,镀层更加光亮,镀层表面更均匀致密、导电率高,增加了镀层的密度、硬度,提高延展性和耐磨性,消除氢脆,改善镀层分散能力等[6-7].脉冲电镀法的操作既简单又方便,不仅节省电镀时间,而且降低成本,同时电镀效果良好.因此采用脉冲电流进行电沉积,明显提高了镀层的性能.在电子工业和装饰性电镀中,通常通过在普通镍镀液中加入应力降低剂和光亮剂,得到镜面光泽的镍镀层.本文采用瓦特母液为镀液,并添加糖精作为初级光亮剂,1,4-丁炔二醇作为次级光亮剂,考察脉冲温度、平均电流密度、占空比对镍镀层显微硬度的影响,确定最佳工艺参数.将脉冲镍镀层与直流镍镀层的耐磨性能进行比较和分析.

1 实验部分

1.1 试样、试剂、设备

试样:紫铜板(20 mm×10 mm×1 mm);薄镍片(w(Ni)>99.9 %).

试剂:均为分析纯.镀液均由蒸馏水配制.

设备:单脉冲电镀电源(沈阳创宇电器设备有限公司);SSX-550型扫描电镜(日本岛津制作所);HXD-1000型显微维氏硬度计(上海华岩仪器设备有限公司);MPX-2000型盘销式摩擦磨损试验机(张家口诚信试验设备制造有限公司).

1.2 实验材料预处理

试样表面的粗糙程度和清洁状况直接影响镀层效果,所以在电镀之前一定要对镀件进行预处理.试样铜片在电镀前先打磨抛光,水洗干净后,用丙酮除去其表面上的油脂,然后在10 %盐酸溶液中酸洗活化,去除其表面的氧化膜,吹干后即可进行电镀.阴极为表面处理后的紫铜板,阳极为薄镍片,阴阳两极板间距为5 cm.

1.3 镀液组成

硫酸镍:300 g/L;氯化镍:50 g/L;硼酸:40 g/L;十二烷基硫酸钠:0.1 g/L;1,4-丁炔二醇:0.5 g/L;糖精:1.5 g/L.

1.4 工艺参数

镀液pH值:3.5~5.0;平均电流密度:3 A/dm2;镀液温度:50 ℃;占空比:50 %;频率:550 Hz;机械搅拌速度:200 r/min;施镀时间:40 min.

1.5 性能测试

用扫描电子显微镜观察镍镀层的表面形貌,工作电压为15.0 kV.在室温且无震动条件下,用维氏显微硬度仪测定镍镀层的显微硬度:首先将样品制成反光磨片试样,置于维氏显微硬度计的载物台上,用加负荷装置加压金刚石压头,负荷大小P可根据待测镀件的厚度而定.金刚石压头压入试样中形成一个凹坑,将显微镜的十字丝对准其凹坑,再通过用目镜测微器测量出凹坑的对角线长度d.硬度(HV)计算表达式为:

HV=1.854 4P/d2kg/mm2.

用摩擦磨损试验机测试直流镍镀层和脉冲镍镀层的磨损情况,选定GCr15作为对磨材料,负载为100 N,转速为2 800 r/min,每摩擦5 min记录一次数据,磨损量即为试验前后样品质量的变化量.

采用贴滤纸法测定镀层孔隙率:将浸过铁氰化钾(10 g/L)检测溶液的滤纸贴于受检镍镀层表面,滤纸与镍镀层之间不应有气泡,滤纸贴至20 min后将其取下.滤纸上印有孔隙斑点,待干燥后数出斑点数.

孔隙率=n/S

n为孔隙斑点数,个;S为被测镀层面积,cm2.

2 结果与讨论

2.1 镍镀层显微形貌

采用扫描电子显微镜(SEM)对脉冲电镀镍镀层表面形貌进行观测分析,结果如图1所示.由图1可以看出:晶粒分布均匀、镍镀层表面相对较平整、晶粒细小,无烧焦、脱皮等缺陷.采用电流密度为3 A/dm2和占空比为50 %参数脉冲电镀镍镀层时,可以有效减缓晶粒持续生长的速度,减低电镀液的浓差极化,从而使镀层表面较为均匀,致密平整,没有明显针孔和毛刺.由此可见,在此合适的工艺参数下,电镀后的镀层效果良好,没有出现由于电流过大,镀层表面起皮或烧黑的现象.

图1 脉冲电镀镍镀层的表面形貌

2.2 工艺参数的研究

2.2.1 镀液温度的影响

图2为镀液温度对显微硬度的影响情况.当温度为50 ℃时,镀层的显微硬度达到最高.随着温度再逐渐升高,显微硬度渐渐变小.这是由于温度升高,电沉积速率也随之加快.温度高,镀液中的水分易挥发;浓缩后的镀液易产生氢氧化镍沉淀,镀层硬度随着也会下降.在一定程度上影响镀层的质量,镀层易脆,降低镀层与基体的结合力.在实验中观察到:温度若过低为30 ℃时,电镀进度很慢,镍片消耗量过小,施镀时间较长,表面光亮性也随之较差.

图2 镀液温度对显微硬度的影响

2.2.2 电流密度的影响

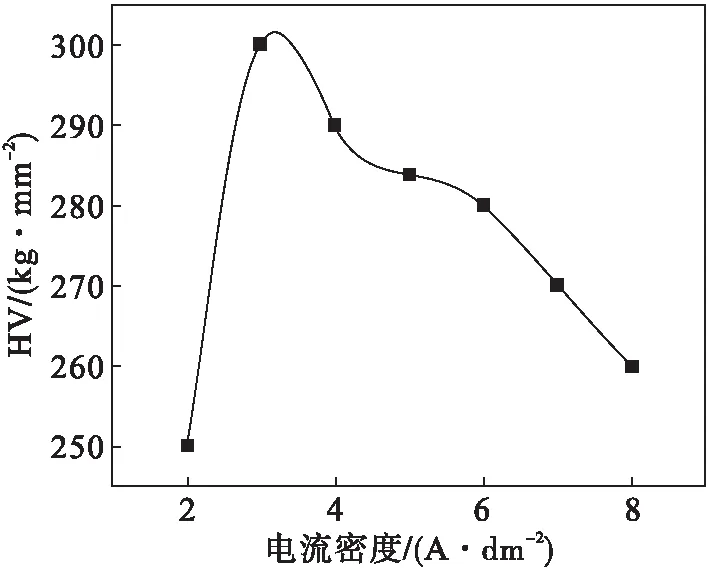

电流密度对显微硬度的影响如图3所示.随着电流密度的上升,镀层的显微硬度也逐渐上升.当电流密度达到3 A/dm2时,镀层的显微硬度达到了300 kg/mm2.电流密度继续升高,镀层的显微硬度却反而下降,电流密度升高越多,镀层显微硬度下降的趋势就越明显,电沉积速率随电流密度增大而加快.在电流密度较高的条件下,镍层具有较大的电沉积速率,但过高的电流密度会使镀层表面出现黑色烧焦、起皮、亮度变差、粗糙起刺等现象.因此,选择适宜的电流密度,不但可以增强镀层硬度,还可以显著提高镀层质量.

图3 电流密度对显微硬度的影响

2.2.3 占空比的影响

占空比对显微硬度的影响如图4所示.

图4 占空比对显微硬度的影响

当占空比为50 %时,显微硬度为330 kg/mm2,最大.脉冲占空过低为20 %时,镀层显微硬度较低为240 kg/mm2.阴极过电位升高,电场力增强,进一步加快电沉积速率,增加镍沉积量,同时提高了镀层显微硬度.但若占空比过大至80 %时,则会使镀层烧焦,且氢氧化物杂质也随之增多,从而镀层将具有较大的内应力,其显微硬度变得较低.

2.3 镀层耐磨性

脉冲镍镀层与直流镍镀层磨损质量损失情况比较如图5所示.由图5可以较明显地看出:两者的磨损质量损失都是随着时间增大而增加.直流镍镀层的磨损质量损失大于脉冲镍镀层,说明进行直流电镀的镍镀层其耐磨性能远远差于脉冲电镀镍镀层,这主要是由于脉冲电镀可以细化晶粒,提高镀层的耐磨性.

图5 磨损质量损失曲线

2.4 镀层结合力

镀件在250 ℃中温加热炉中进行10次热循环实验,镀层表面无裂纹、断裂的缺陷.镍镀层在端面的锉刀实验中,未出现镍镀层与基体铜分离的现象,这说明镀层与基体结合得非常牢固.镍镀层在应力作用下弯曲130°,镀层表面未揭起或脱落,表明镀层与基体结合良好,可达到镀层要求.

2.5 镀层孔隙率检测

孔隙率是衡量电镀镀层质量的重要依据.依据GB 5935-86进行标准检测,分别测试3次,结果取其平均值.测定结果如表1所示.由表1可以看出:镀层孔隙率较低.由于电镀后镀层的孔隙率低于原基体,因此,密实度比原基体要好.脉冲电镀实验所得镍镀铜片合格.

表1 镀层孔隙率测定结果

3 结 论

脉冲电镀可以显著提高镀层质量,细化晶粒,镀层更致密、光亮.最佳施镀条件:平均电流密度3 A/dm2,脉冲占空比50 %,温度45~50 ℃,pH 3.5~5.0.脉冲镍镀层的耐磨性明显提高.脉冲电镀镍镀层与铜基体结合良好,未有烧焦、裂纹、起泡、脱皮、麻点及条纹等缺陷.镀层孔隙率采用贴滤纸法,经过试验,试样的平均孔隙率为0.033,符合镀层要求.

参考文献:

[1] 曾祥德,曾建勇,胡廷辉.防护装饰性节镍电镀新工艺的应用[J].电镀与环保,2005,25(5):16-18.

[2] 赵阳培,黄因慧.电沉积纳米晶材料的研究进展[J].材料科学与工程,2003,21(1):126-129.

[3] Dahotre N B.Functional Coatings and Their Applications:A Web Perspective[J].JOM,2000,52(1):14.

[4] Igel O,吴雪颖,高俊健.电镀及表面处理工业的目标、趋势及远景[J].电镀与涂饰,2007,28(7):4-8.

[5] 徐剑刚,余新泉.电沉积纳米晶镍的研究现状及展望[J].材料导报,2006,20(s1):30-33.

[6] 周丽,于锦,马安远.脉冲电镀镍及其性能的研究[J].电镀与涂饰,2009,28(11):5-8.

[7] 李声泽.纳米电沉积技术最新发展简介[J].中国电镀材料信息,2002,2(1):1-3.