基于模糊PID的热水解反应控制算法研究

郭文涛, 高淑芝

(沈阳化工大学 信息工程学院, 辽宁 沈阳 110142)

热水解(Thermal Hydrolysis)是一种有效的污泥预处理技术[1],经过热水解后,可以使污泥的性质发生改变,如微生物解体、细胞破裂、细胞中的有机成分释放等.污泥经过热水解工艺处理后可以有效地改善其脱水和厌氧消化性能,有效减少我国的污泥量,同时为资源化奠定基础.本文主要研究基于模糊PID的热水解反应控制算法,整个系统以PLC为主架构,在原有PID控制基础上,加上模糊算法,最后形成一个模糊PID子模块,通过仿真软件进行仿真对比、验证.

1 热水解反应釜自动控制系统设计

该系统适用于化工、炼油和冶金行业中,它是由自动控制系统的硬件、软件上位机和下位机集成.热水解反应釜自动控制系统优点在于能够解决与反应釜配套相关的控制问题,实现由沈阳化工大学自行设计的3M3热水解反应釜自动控制系统广泛热水解反应过程的故障数据自动报警、数据自动分析的全过程自动控制,降低人为因素对生产过程的干扰,达到提高反应精度、反应效率、保证热水解反应安全进行的目的.

1.1 系统简介

1.1.1 系统组成

热水解反应釜自动化控制系统由PLC控制系统:西门子300PLC;上位机和触摸屏监控系统:工控计算机、西门子触摸屏;在线仪表:K型温度传感器、压力传感器、蒸汽流量计;生产设备:物料输送机、锅炉、反应釜、搅拌机、控制阀等4部分组成.

1.1.2 控制系统主要功能

(1) 监控功能:在监控画面上实时监视生产设备的状态、仪表的实时数据.

(2) 自动控制功能:通过点击画面手动控制按钮,手动控制生产设备;通过设定生产过程自动控制参数和点击画面自动控制按钮,实现生产过程的全自动化控制.

(3) 数据整理功能:通过数据、曲线分析实验的实时历史数据以Excel表格的形式导出.

(4) 报警功能:显示实验过程中的实验异常报警情况,包括报警时间、报警确认时间等.

(5) 密码保护功能:系统密码保护,确保系统和生产实时数据的安全.

1.2 控制系统电气结构

1.2.1 控制系统网络结构

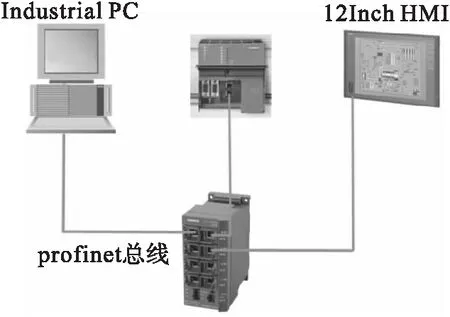

由图1可以看出:该系统通过profinet总线连接,可实现远距离、在线实时的进行对热水解反应釜内温度数据的观测,并能在线调整PID参数,同时应用HMI使现场工作人员也能方便快捷地实现对热水解反应釜内温度数据的观测、参数调整等功能.

图1 控制系统网络结构

1.2.2 PLC输入输出

工业现场通过PLC-300-315对开关量、阀门、模拟量等的控制,进而可以有效对热水解反应釜内的温度进行控制.PLC输入输出如图2所示.

图2 PLC输入输出

2 控制算法

由于污泥只有在特定温度环境下进行处理,才能使热水解反应过程中把污泥变成期望的产物,同时减少其他有害产物的生成,使反应更加安全稳定.因此有效的对温度进行控制即成为工作的重点.目前,一般工业生产过程中比较常见的控制算法有常规PID控制、模糊控制、神经网络控制等.

常规PID控制过程中,控制参数一旦整定计算好以后整个控制过程都是固定不变的,但是在实际生产过程中,由于外部参数或其他实际系统参数等发生变化时,常规PID依然按照原参数进行控制,这样就很难达到最佳的控制效果.在热水解反应釜控制过程中,由于被控对象机理复杂、参数时变性和非线性等特征,且从系统对象所获取的知识信息量也相对较少、控制性能要求较高,所以采用常规PID控制器难以获得满意的控制效果[2].

2.1 PID 控制器设计

经典 PID 控制包含比例、积分和微分3个部分[3],常规 PID 控制系统原理如图3所示.

图3 PID 控制系统原理

图3中:r(t)是系统的给定值(给定温度),y(t)是被控对象的输出值 (实际温度),e(t)是系统偏差,因此,系统偏差为:

e(t)=r(t)-y(t)

u(t)是偏差e(t)通过PID控制算法处理后得到的控制量,完整的u(t)表达式为:

其中:KP为比例增益,TI为积分时间常数,TD为微分时间常数.

2.2 模糊控制器设计

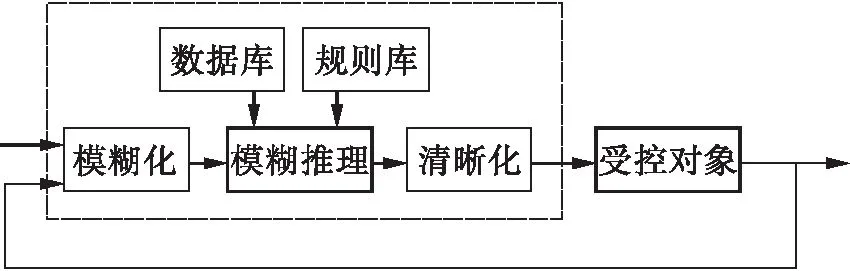

模糊控制的基本原理如图4所示[4],其核心部分为模糊控制器,如图4中虚线框中部分所示.

图4 模糊逻辑控制结构

模糊控制系统主要由模糊控制器和被控对象组成,而模糊控制器主要由模糊化、模糊推理、知识库和清晰化4部分组成.

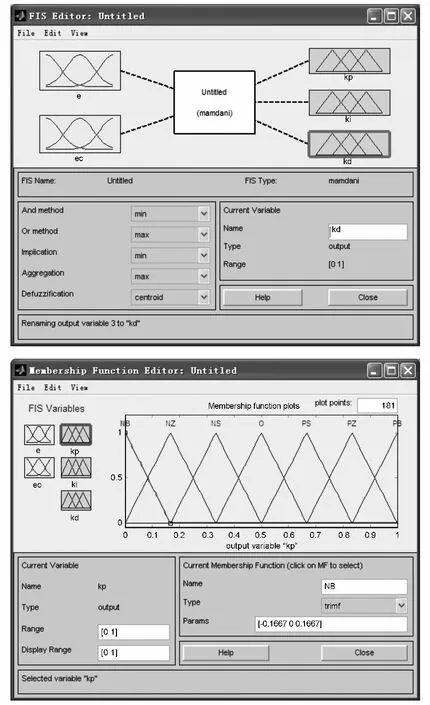

在模糊控制器中以偏差e和偏差变化率ec作为输入,以参数kp、ki、kd为输出,采用模糊推理方法实时对PID 控制器的参数进行调整,进而达到控制要求.将输入偏差e和偏差变化率ec,输出kp、ki、kd离散为7 个模糊子集,描述输入变量及输出变量的语言值的模糊子集为{负大,负中,负小,0,正小,正中,正大}.通常采用如下简记形式:NB=负大,NZ =负中,NS=负小,O=零,PS=正小,PZ=正中,PB=正大.得出模糊论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}.根据对反应釜温度的控制要求及偏差和偏差率,得出模糊控制规则如表1所示.

模糊控制器的二输入三输出变量隶属度函数如图5所示.模糊规则如图6所示.

表1 控制规则

图5 变量隶属度函数

图6 模糊规则

3 控制仿真对比

3.1 PID 控制的实现

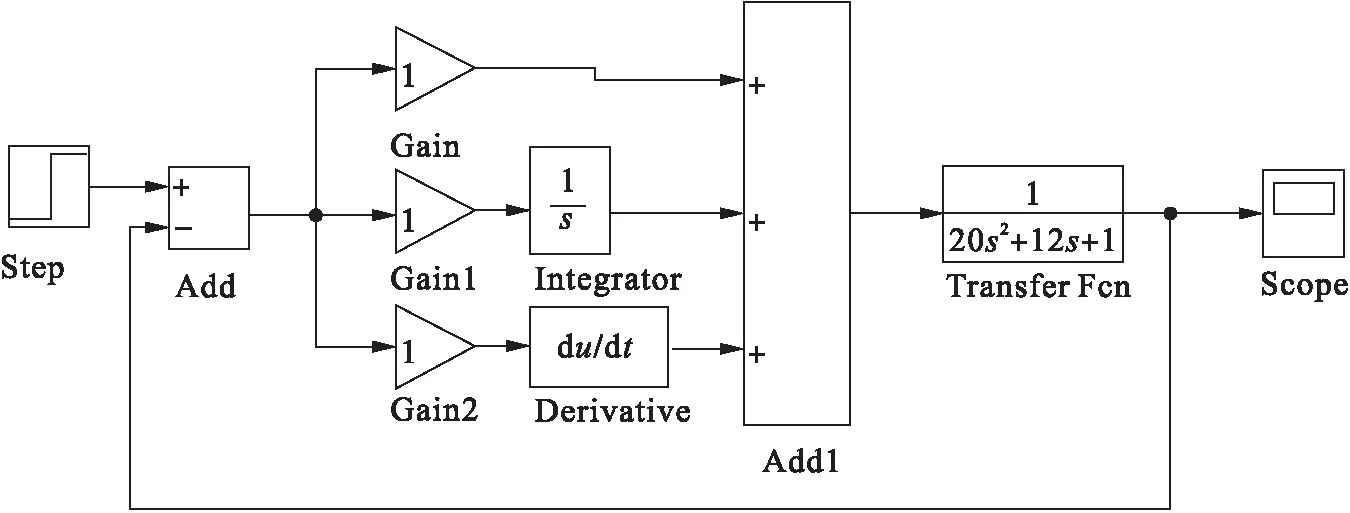

根据工艺要求以及现实设备的工艺特点,计算相关参数,建立数学模型,由于工业过程受控系统形式很多,特选用二阶惯性系统作为模型来研讨PID控制,根据相关数据得出受控对象的传递函数为:

G(s)=1/(20s2+12s+1)

在MATLAB 中调用Simulink 建立仿真框图,对其加入单位阶跃输入,得到常规PID 控制器的仿真模型如图7 所示.由仿真模型得出仿真结果(见图8).

图7 常规PID 控制器的仿真模型

图8 常规PID仿真曲线

3.2 模糊算法的实现

模糊PID控制器[5]的仿真模型如图9 所示,其中Subsystem 中封装着Fuzzy Logic Controller.

由仿真模型得出仿真结果,如图10所示.

图9 模糊PID 控制器的仿真模型

图10 模糊PID仿真曲线

3.3 结果对比

对比模糊PID与常规PID控制温度曲线如图11所示.从图11可以看出:模糊PID 的控制方式获得的响应曲线比常规PID控制获得的响应曲线超调量明显较小、调节时间缩短且改善了系统的稳定性能.

图11 模糊PID与常规PID温度控制曲线比较

4 结 论

对污泥热水解过程中的温度控制问题提出一种模糊PID模式的控制模型.对实际参数应用MATLAB 模糊逻辑工具箱和Simulink工具箱进行设计及模拟仿真,结果可以看出模糊PID

自适应能力强,当系统参数或外部有扰动时也能进行调整,控制效果较好,能够满足工业控制要求.

参考文献:

[1] 王治军,王伟.污泥热水解过程中固体有机物的变化规律[J].中国给水排水,2004,7(4):20-25.

[3] Salehi S,Shahrokhi M.Adaptive Fuzzy Approach for H∞Temperature Tracking Control of Continuous Stirred Tank Reactors[J].Control Engineering Practice,2008,16(9):1101-1108.

[4] 韩峻峰.模糊控制技术[M].重庆:重庆大学出版社,2003:15-20.

[5] Hu B G,Mann G K I,Gosine R G.New Methodology for Analytiealan and Ptimal Design of Fuzzy PID Controllers[J].IEEE Trans Fuzzy Syst,1999:7(5):21-39.