实验设计在医疗器械生产过程确认中的应用

庄文韬 柯惠医疗器材制造(上海)有限公司 (上海 201114)

1.前言

各国相关法律规范和国际组织标准中都规定了医疗器械质量系统需要过程确认作为监管的要求。因为实际生产制造中很多过程是无法被100%的检验,因此,医疗器械制造商执行过程确认对保证产品质量符合预定要求具有重要的意义。然而,许多医疗器械制造商缺乏对确认过程中需要什么的理解。实验设计已日益被视为医疗制造过程确认的一个重要工具。但是,大部分医疗器械公司仍然没有把实验设计这个技术应用于过程确认中。使得这些公司错失了一个增加对过程的理解,确保流程在最优条件下运作,提高质量、降低成本的机会。

2.医疗器械过程确认和实验设计简介

2.1 过程确认

ISO:13485 对过程确认的要求规定“当生产和服务提供过程的输出不能由后续的监视或测量加以验证时,组织应对任何这样的过程实施确认,这包括仅在产品使用或服务已交付之后才显现的过程”[1]。全球医疗器械协调工作组(GHTF)对过程确认判定条件概括为:如果过程输出是可验证的,而且验证是足够的和成本有效的,那么这个过程不需要进行确认,否则,这个过程必须被重新设计或确认[2]。

一般来讲,过程确认分为三个阶段:(1)安装鉴定(Installation Qualification):对使用设备和必要服务规定的一个初始鉴定;(2)操作鉴定(Operational Qualification):对过程产生可接受的结果和建立过程参数限制范围(最坏情况)的一个证明;(3)性能鉴定(Performance Qualification):长期过程稳定性的建立[2]。

在过程确认活动中,会应用到很多统计方法和质量工具。在实施操作鉴定(OQ)时,需要确定过程参数和控制范围,如温度、压力、时间、速度等,通常需要使用适当的统计技术来完成。如实验设计(DOE),可以有目的地改变一个或多个输入,并测定由此引起的对一个或多个输出的影响。 也就是说,通过实验设计来确定极限参数水平,然后再优化参数组合,以保证过程能产出一个在预定生产条件下的,符合所有规定要求的产品。

2.2 实验设计

实验设计(Design of Experiment)就是设计一系列的试验及分析方法,在实验中通过有目的改变某一系统或过程的输入变量以便能够识别和观测出响应变量的变化情况。实验设计是一个有效的工具,它可以从较少的数据收集中研究获得最大化的信息量。在实际的生产过程中,实验设计技术可以帮助企业实现产品质量改进、最大化的节约制造成本。

实验设计有3 个基本原则:随机化(Randomization)、重复(Replication)、区组化(Blocking)。他们是每个实验的重要基础。虽然这三个原则是在20 世纪20 年代提出的,但其在现代的实际应用中仍然起着重要的指导作用。实验设计活动包含了以下七个步骤: (1)识别问题并阐述目标; (2)选择响应变量;(3)选择因子和水平;(4)选择实验设计;(5)实施实验;(6)分析数据;(7)结论和建议[3]。

3.实际案例分析

3.1 背景介绍

笔者根据实际工作,选取医疗器械无菌包装的热封生产工艺作为研究对象。在这个过程中,加热的模具用于包装的热封。如果热封失效了,会导致灭菌失去作用,最终影响病人的安全。热封过程中的变量是温度,压力和时间。这些变量必须被控制在正确的界限来满足热封质量的要求。实验设计(DOE)是确认这些界限最有效的方法。

如在第2.1 节中所说:实验设计主要应用于操作鉴定(OQ)阶段。OQ 是确定参数的范围,而不仅仅是一个参数点,如果仅仅只是给出了一个点,而不是参数的范围,在正常的生产时参数是有波动的,当实际上超出了可接受的范围后,将生产出不合格产品。生产时应设置参数在中心点的位置,这样当有参数波动时,也可以有一定的容许空间避免生产出不合格品。

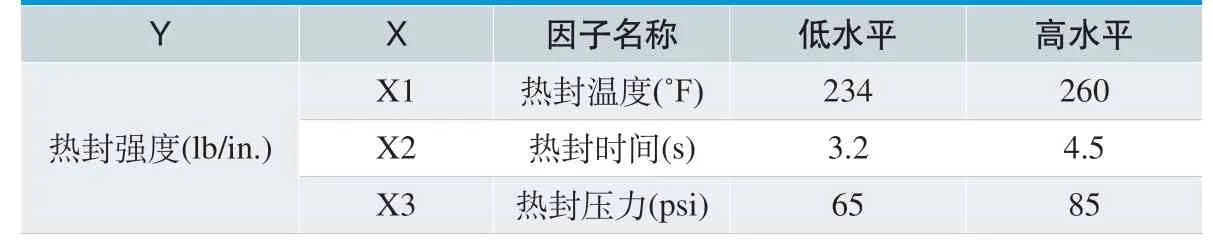

表1. 因子和水平设置表

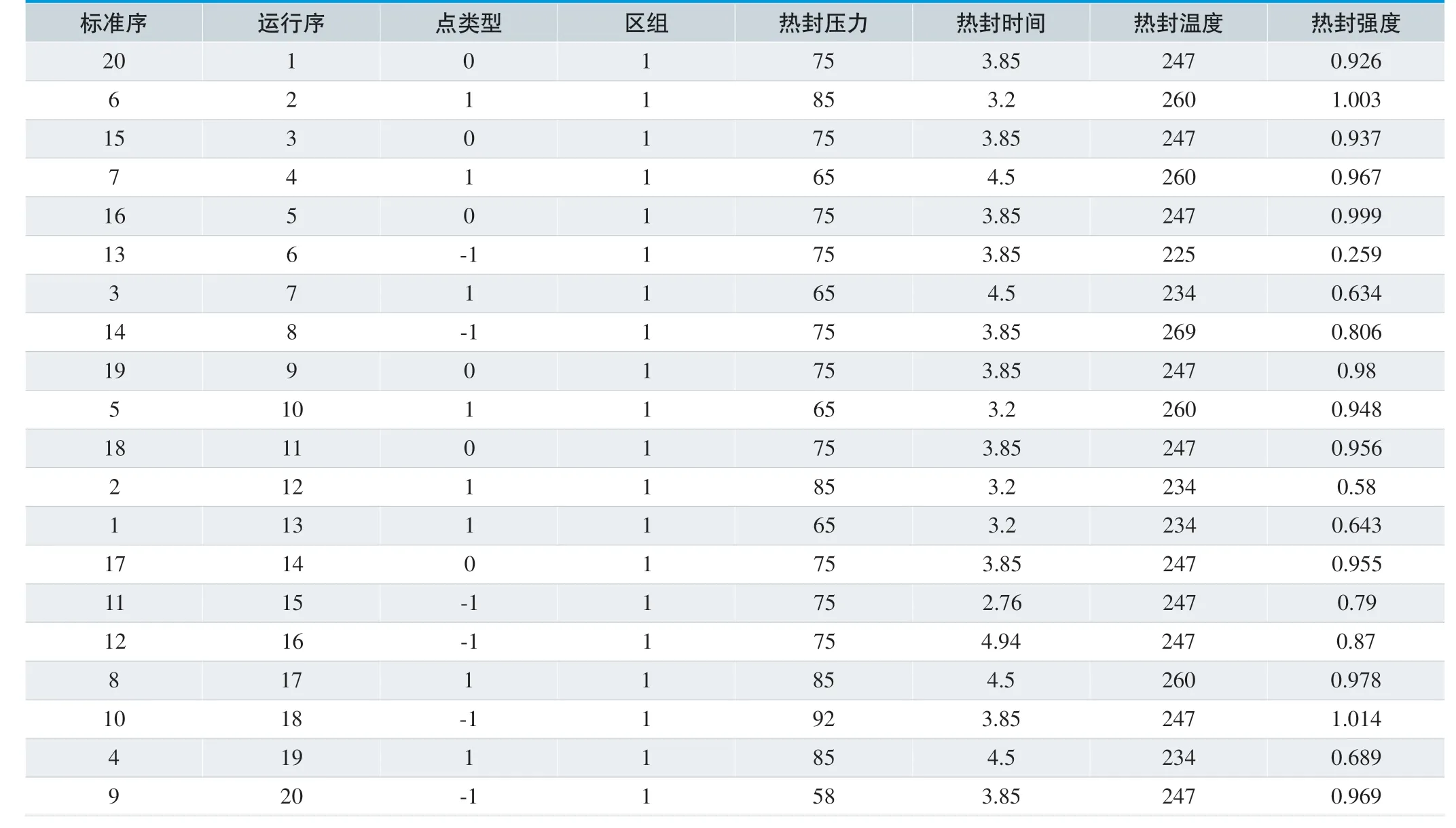

表2. 析因实验设计的实施结果

3.2 案例的应用

3.2.1 识别问题并阐述目标:

因为是新的热封设备,参数的最优范围以及过程能力都无法确定,实验设计的目标就是需要确定KPIV 的范围以保证在OQ 阶段的KPOV 过程能力Cpk 达到1.0 的要求,这样才能保证在正常生产中可以持续地生产出合格的产品。

3.2.2 确定响应变量:

本实验使用的包装材料为PETG(共聚聚酯)泡罩和1073B Tyvek(特卫强)纸塑袋进行热封。本实验设计的响应变量Y 是热封强度。因为热封强度需要用剥离测试才能识别,热封强度的剥离测试方法按照ASTM-F88 中的说明进行测试。对于热封强度的期望是最大,热封强度最小值为0.923(lb/in.)。

3.2.3 确定因子和水平:

根据确认团队完成的过程流程图以及失效模式和影响分析中的KPIV,可以确定对KPOV 有影响的因子有热封温度、热封时间、热封压力。每个因子选取两个水平,水平的确定是根据设备条件以及工程经验。3 因子2 水平的实验设计,因子和水平设置见表1。

3.2.4 制定实验设计:

因为因子数是3 个,所以使用析因设计最为合适,2k中k 的值是3,所以3 因子2 水平可以表达为23,实验次数是8,考虑到重复性原则,加入在中心点2 次重复实验,共10 组实验。随机性原则可以由计算机软件进行安排,区组数是1. 本案例使用Minitab(版本16)统计软件进行实验的计划以及数据分析。所有条件下的取样都是等热封设备状态稳定下选取的。

3.2.5 实施实验:

根据实验设计实施后的测试结果见表2

3.2.6 分析数据:

对得到的数据进行分析,结果如下:

第一步:拟合模型

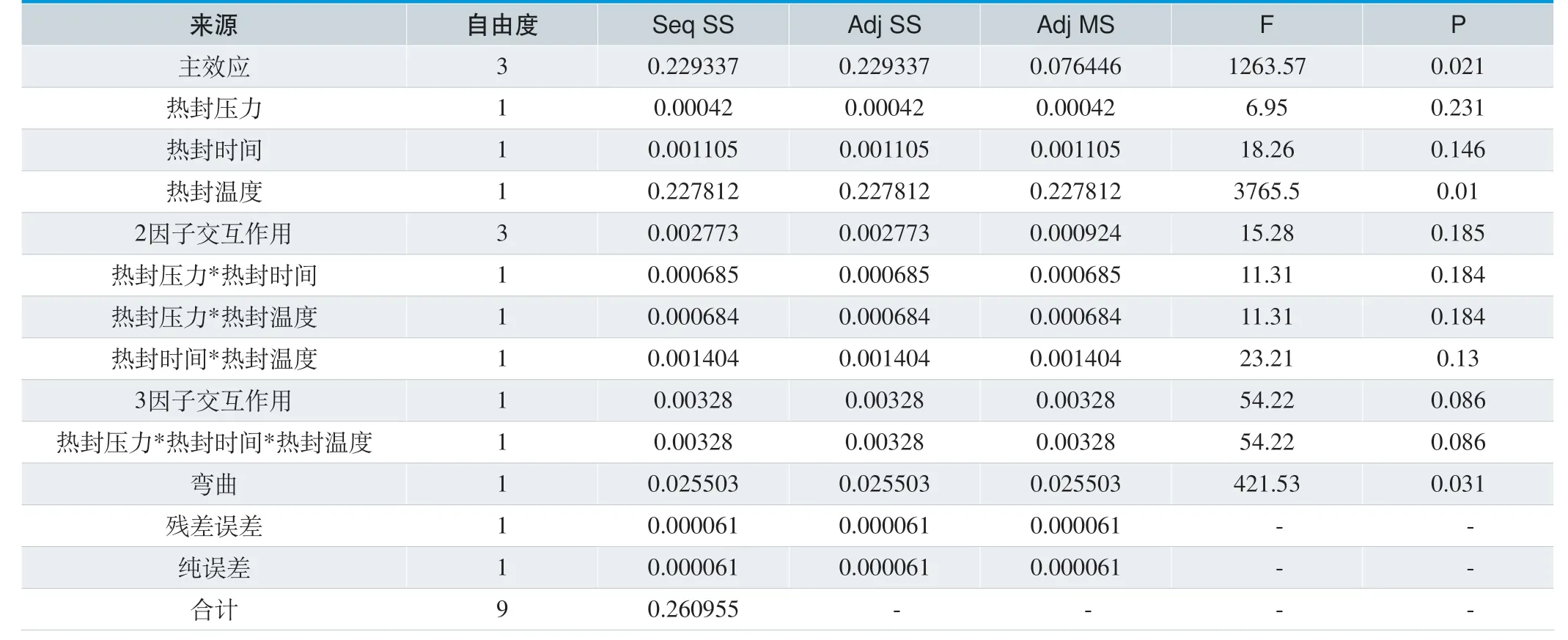

首先将A 压力,B 时间,C 温度,以及他们的交互作用AB、AC、BC、ABC 列入模型中,方差分析如表3。

从表3 的方差分析结果可以得出,拟合的模型中热封温度的P 值0.01<0.05,说明热封温度的变化对热封强度有较强的影响(显著),热封压力和热封时间的变化以及交互作用对热封强度影响较小(不显著)。但模型的弯曲P 值0.031<0.05,说明响应变量热封强度在这个地方存在明显的弯曲趋势。

由以上分析可知:实验数据存在明显的弯曲,实验的区域可能已经到达响应变量热封强度的最佳区域。应该采用响应曲面设计(RSM),拟合一个含有二阶项的回归方程。采用响应曲面的中心复合序贯设计CCC,原有的实验上补充4 个中心点和6 个星号点,构成一个完整的响应曲面设计。

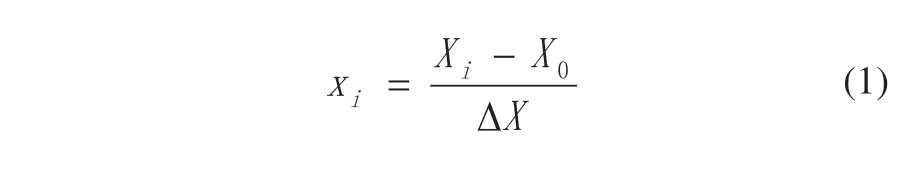

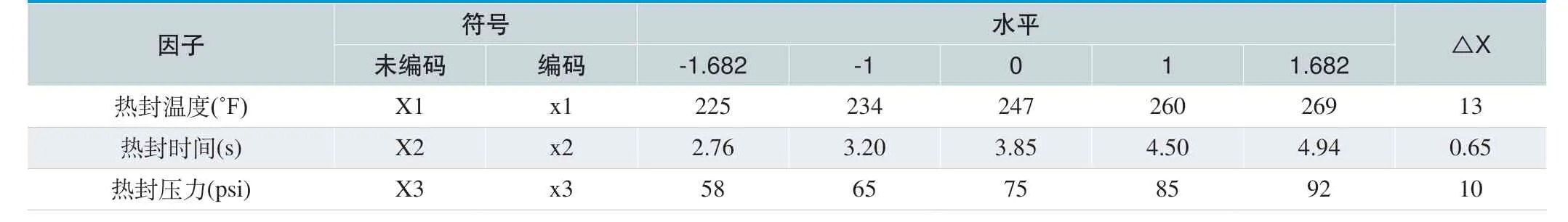

式(1)中,i=1,2,3。Xi为自变量的编码值, Xi为自变量的真实值,X0为试验中心点处自变量的真实值,ΔX 为自变量的变化步长。因子编码及水平如表4 所示。

因为可以确信补充的中心点和星点的实验条件和之前实验组都相同,因此不需要作为两组对待,直接将它们合并在一起分析。实验的数据和结果见表5。

表5 中,点类型“-1”表示此组是星点,“0”表示此组是中心点,“1”表示此组是立方体点。对全部20 组数据构成的中心符合序贯合计CCC进行分析,结果如下:

新第一步:拟合模型

首先将A 压力,B 时间,C 温度,它们的交互作用AB、AC、BC,以及它们的平方项AA、BB、CC 列入模型中。设定因子的显著性判据为P <0.05,对表5 实验数据进行多元回归方差分析,获得响应变量热封强度(Y)与自变量热封温度(X1)、热封时间(X2)、热封压力(X3)的二次回归方程预测模型为:

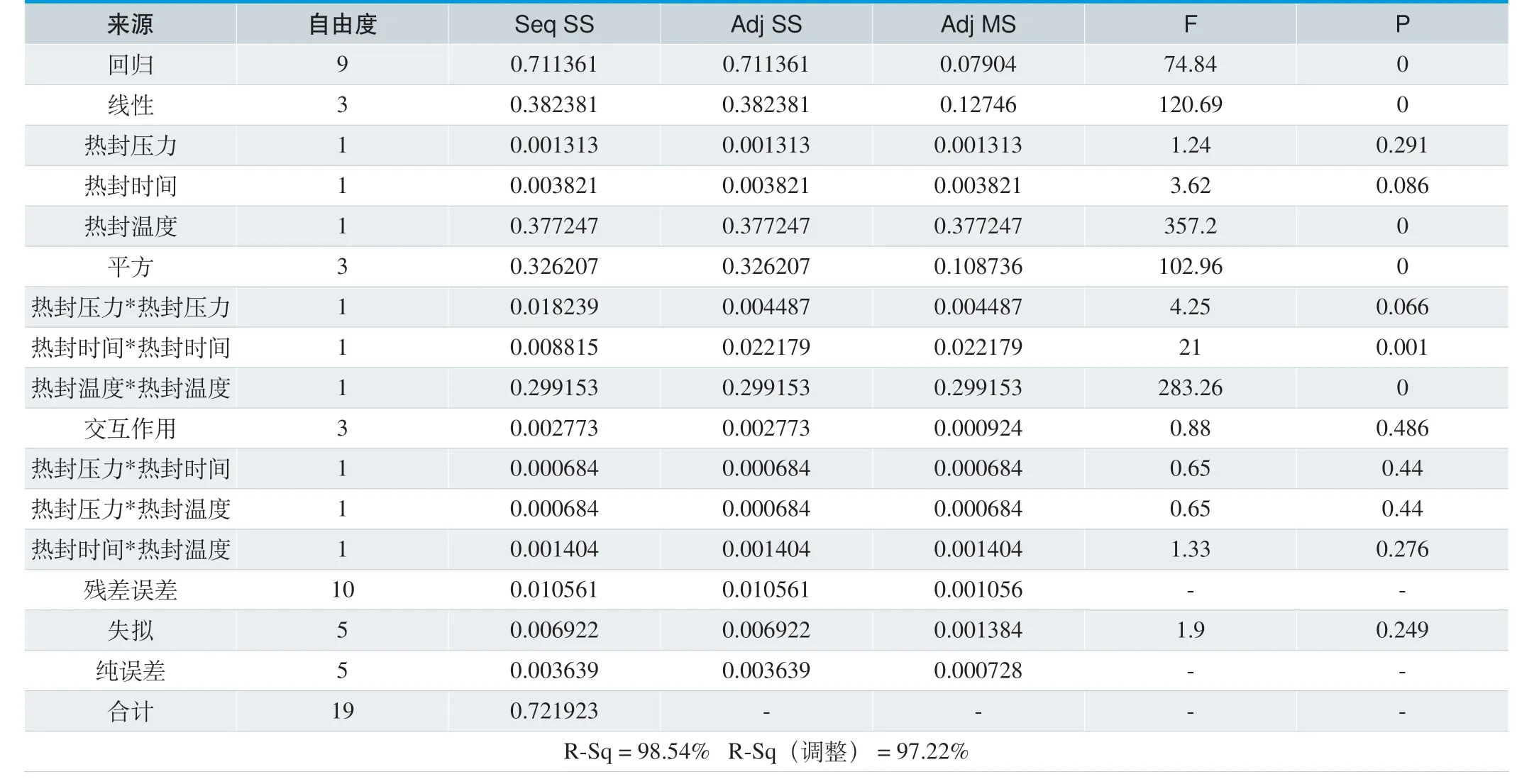

回归方差分析如表6

表6 是对该模型拟合和显著性检验的结果。从方差分析可以看出:回归项的P 值约为0 <0.05,表明应拒绝原假设,即可以判定本回归模型总的来说是有效的。失拟项的P 值0.249>0.05,表明无法拒绝原假设即可以判定本回归模型没有失拟现象。多元全相关系数R2(即R-Sq)为98.54%, 与修正的多元全相关系数(即R-Sq(调整))为97.22%非常相近,说明模型拟合总效果较好。

综上分析,式(2)所描述的模型是合适的,可以用此模型分析和预测热封强度,模型不再进行修改。

表3. 热封强度的方差分析表

表4. 中心复合序贯设计的实验因子和水平编码表

第二步:对模型进行分析并解释

由表6 可知,三个因子中,热封温度是最显著的,其次是热封时间,最不显著的是热封压力,它们的交互作用也是不显著的。利用式(2)绘制热封强度的响应曲面和等值线图。

表5. 中心复合序贯设计实验数据表

表6. 热封强度回归模型的方差分析表

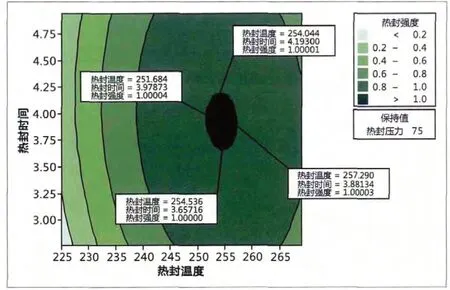

图1. 热封压力75,热封强度与热封时间、热封温度的等值线图

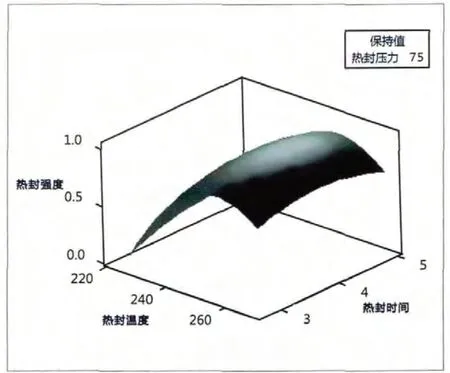

图2. 热封压力75,热封强度与热封时间、热封温度的曲面图

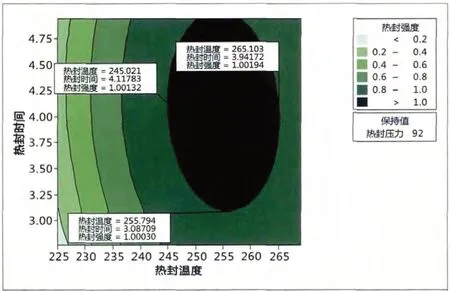

图3. 热封压力92, 热封强度与热封时间、热封温度的等值线图

图1 和图2 分别是热封压力保持在75psi 时的热封强度与热封时间、热封温度的等值线图,热封强度与热封时间、热封温度的曲面图。从图1 和图2 可以看出,当热封压力保持在75psi, 热封温度在251~257˚F,热封时间在3.6~4.2s 时,热封强度在峰值区域。

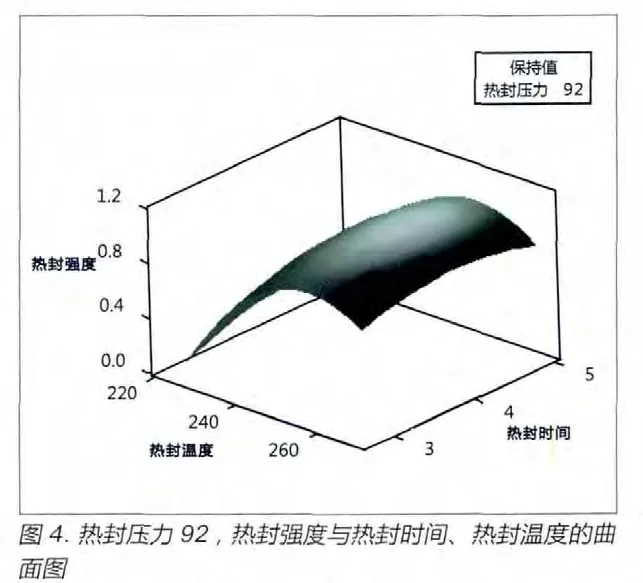

因为在实际生产时需要规定参数的范围,所以还要在热封压力试验点的最大处92psi 进行观察。图3 和图4 分别是热封压力保持在92psi 时的热封强度与热封时间、热封温度的等值线图,热封强度与热封时间、热封温度的曲面图。从图3 和图4 可以看出,当热封压力保持在92psi, 热封温度在245~265˚F,热封时间在3~5s 时,热封强度在峰值区域。

图6. 响应变量优化器调整后的低水平结果

图7. 响应变量优化器调整后的高水平结果

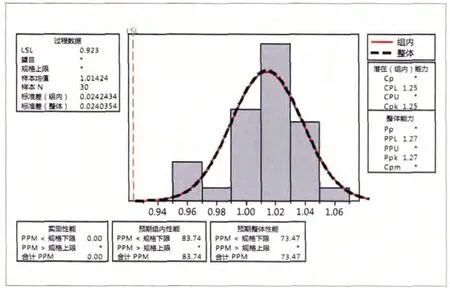

图8. 低水平下的热封强度过程能力

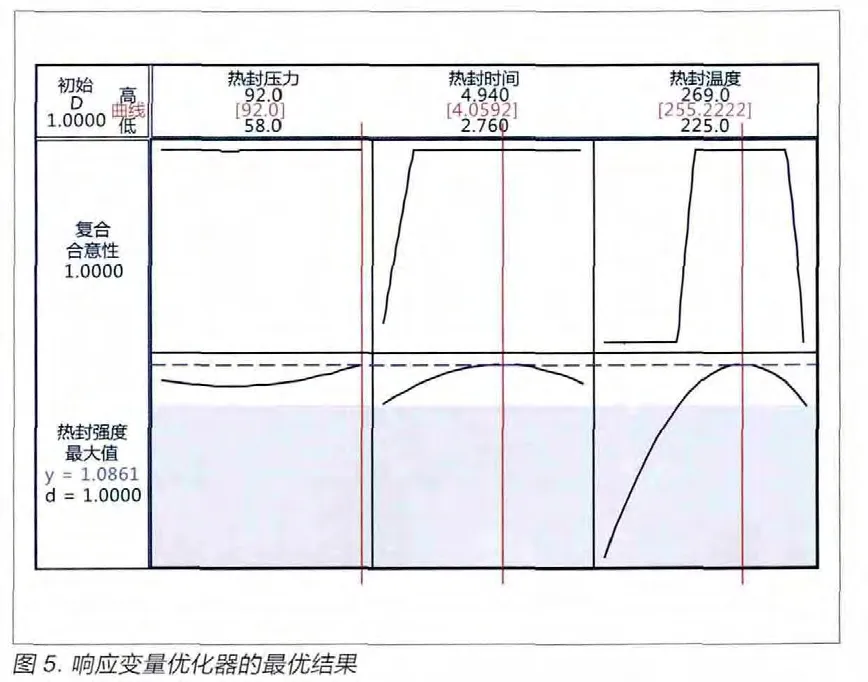

通过前面在压力75 和92psi 时的等值曲线和曲面图的分析,已大致了解要使热封强度满足要求的参数的大致范围。接下来,使用Minitab 提供的响应优化器通过响应曲面对热封温度、热封时间、热封压力进行优化,得到最优参数组合,热封温度为255˚F,热封时间为4s, 热封压力为92psi,此时模型的热封强度的预测值为1.0861,见图5。

为了满足实际生产制造的要求,还要确定因子的范围。通过调整响应优化器得到图6 所示的参数组合:热封温度为252˚F,热封时间为3.7s, 热封压力为82psi,此时模型的热封强度的预测值为1.0122.仍然满足对热封强度的要求,并且参数都在峰值区域内。因此,该组值可作为因子的低水平值。

再调整响应优化器得到图7 所示的参数组合:热封温度为258˚F,热封时间为4.3s, 热封压力为92psi,此时模型的热封强度的预测值为1.0720 仍然满足对热封强度的要求,并且参数都在峰值区域内。因此,该组值可作为因子的高水平值。

3.2.7 结论和建议:

经前面的分析已经得到热封强度的二项回归模型,并优化了热封温度、热封时间、热封压力的水平范围,见表7。

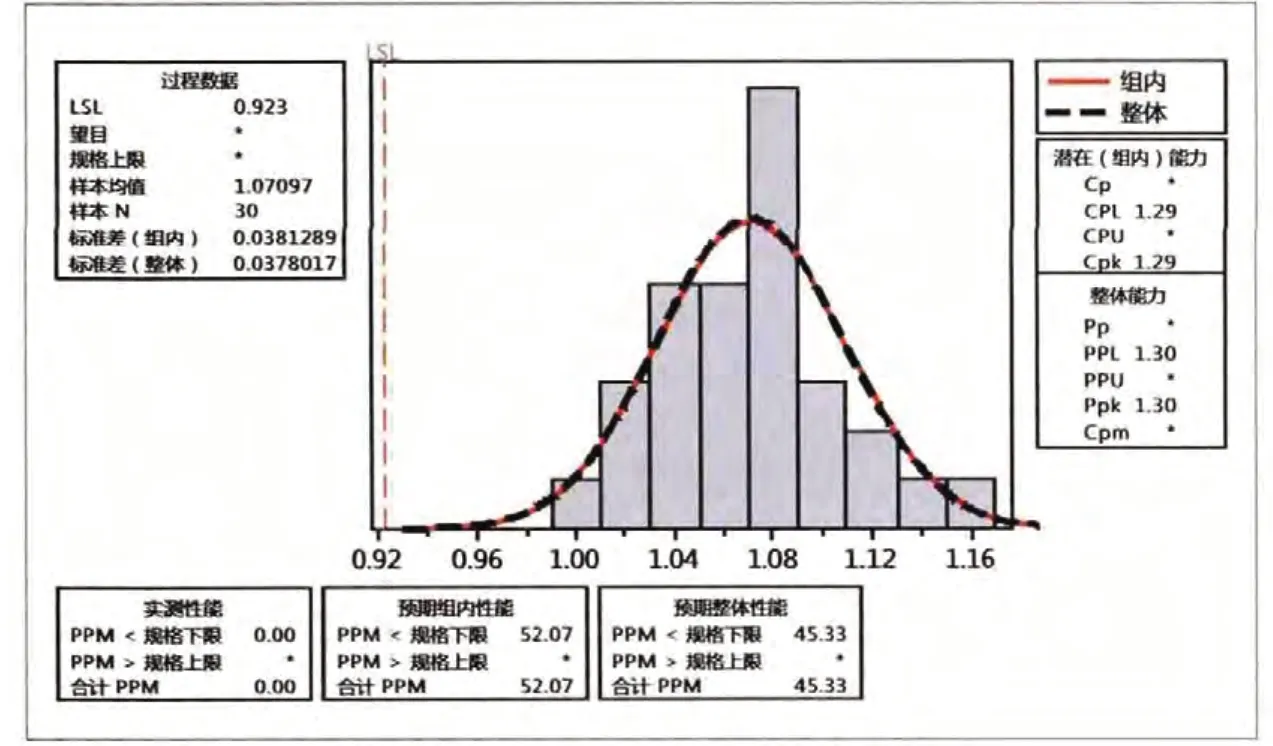

为验证所选择的水平组合是否真的有效,还要在热封温度、热封时间、热封压力的低水平和高水平下分别取样30 个来测试热封强度。得到的过程能力分析见图8 和9。

表7. 优化后的因子和水平设置表

图9. 高水平下的热封强度过程能力

由图8 和9 的过程能力分析可知,低水平的过程能力Cpk 是1.25,高水平的过程能力Cpk 是1.29,两个水平下的热封强度过程能力都大于1.0,证明参数的范围选定是合理有效的,满足实验设计的目标:确定KPIV 的范围以保证在OQ 阶段的KPOV 过程能力Cpk 达到1.0 的要求,可以满足持续的生产合格品的要求。

至此,实验设计在无菌包装过程确认中应用的案例全部结束。

4.结论

此文以笔者实际工作中的案例,选取医疗器械的无菌包装热封设备的生产工艺作为研究对象,在因子热封温度、热封时间、热封压力初始水平下对响应变量热封强度的影响使用析因实验设计进行分析,以及为了改进模型而采用响应曲面的中心复合序贯设计法进行分析,拟合得出一个二项回归模型,显著性检验的结果表明此模型有效,并通过此拟合模型绘制等值线图和曲面图,给出了优化后的因子水平,最后通过实际测试过程能力验证了设计的有效性。按照实验设计的步骤阐述了如何成功应用实验设计技术在过程确认,保证生产的产品符合质量要求,避免量产后的不合格现象,节约成本,又可以使企业符合法规要求。

[1] ISO, ISO 13485:2003 Medical devices, Quality management Systems[S]

[2] GHTF,SG3/N99-10 Quality Management Systems—Process Validation Guidance[S], Jan. 2004

[3] Montgomery D C. Design and analysis of experiments [M]. New York: Wiley, 1984.1-14.