应力比和腐蚀环境对超高强度钢AerM et100疲劳裂纹扩展的影响

李松梅, 吴凌飞, 刘建华, 于 美, 文 陈

(北京航空航天大学材料科学与工程学院,北京100191)

超高强度钢由于其优异的强度,塑性和韧性等性能,被广泛用于制造飞机着陆部件、火箭发动机外壳等航空、航天零部件[1,2]。AerMet100钢是20世纪90年代开始研究的新型高合金超高强度钢,属Co-Ni型二次硬化超高强度钢。它具有优异的强度和韧性(KIC≥110MPa·m1/2,σb≥1930MPa)及良好的耐腐蚀性能,主要用于代替300M低合金高强度钢成为飞机起落架等重要结构件材料[3-5]。关于AerMet100的研究,在国内依然集中在其微观组织,二次硬化及热处理工艺上,真正针对其工程性能应用上的研究报道较少。其中于美用电化学方法研究AerMet100钢在模拟海洋环境下的腐蚀行为[6],刘建华对比AerMet100和300M钢的应力腐蚀断裂性能,AerMet100钢显示出更好的应力腐蚀抗性[7]。

腐蚀疲劳(Corrosion Fatigue,CF)是在腐蚀介质和交变应力联合作用下产生的,若未在设计中考虑到疲劳失效,其危险性是很大的。几乎所有的腐蚀介质对材料疲劳裂纹的萌生和扩展都起作用,对于不同材料,这种作用有时以简单现象表现出来,有时则呈现出极复杂的现象[8]。腐蚀疲劳失效事件,在宇航、原子能等工业部门都会发生,在工程上的危害性不亚于应力腐蚀开裂,在考虑工程的设计时,应予以足够的重视[9]。

针对疲劳裂纹扩展,材料在疲劳裂纹扩展中速区和疲劳裂纹扩展低速区的研究很有必要,可以揭示材料裂纹扩展阶段的规律和疲劳裂纹扩展性能,为设计在选用材料时提供数据支持。朱明亮[10]提出材料裂纹扩展模式随应力强度因子幅值降低改变,进而影响材料的疲劳裂纹扩展行为。高彩茹[11]利用Paris公式对400MPa钢的疲劳裂纹扩展曲线进行拟合,得到了其裂纹扩展门槛值。张卫国[12]研究了应力比R对构件疲劳裂纹扩展的影响进行了分析,但大部分的研究工作仍是研究材料在中速裂纹扩展区的疲劳裂纹扩展行为。而Y.Yamada[13]则进一步研究了在近门槛值范围内高应力比条件下出现的疲劳裂纹闭合作用。

本实验主要研究新型超高强度钢AerMet100钢的腐蚀疲劳性能,针对材料在疲劳裂纹扩展中速阶段和疲劳裂纹扩展门槛值阶段,影响疲劳裂纹扩展的因素,得到其腐蚀疲劳的作用机理及变化规律;并讨论AerMet100钢受应力比和腐蚀环境对裂纹扩展行为的影响情况,分析材料在其疲劳过程中出现裂纹闭合的原因,以及受到裂纹闭合作用后疲劳裂纹扩展行为的变化规律。

1 实验材料及方法

AerMet100钢的成分如表1所示。热处理制度为:885℃/1h固溶处理,油冷;-73℃/1h深冷,在空气中回温至室温;482℃/5h时效,空冷。

AerMet100钢的金相图谱如图1所示,可以看出AerMet100主要为回火马氏体,显示为高密度位错的板条状。

AerMet100钢的力学性能如表2所示。疲劳试样为标准C(T)紧凑拉伸试样,试样尺寸如图2所示。

在MTS880试验机上测试疲劳性能,测试之前需先预制疲劳裂纹预制疲劳裂纹采用频率为10Hz,交变应力均为正弦波,应力比为0.1,预制疲劳裂纹长度为2mm。

对近门槛值裂纹扩展区测试方法为ΔK控制自动降载,频率为20Hz,每级载荷降低量为5%,应力比分别为R=0.1,0.3,0.5。裂纹扩展量及疲劳裂纹扩展速率通过引伸计柔度法进行测量。对中速裂纹扩展区测试采用载荷控制,实验方法和具体参数同近门槛值测试。腐蚀疲劳实验在3.5%NaCl溶液腐蚀环境进行,在实验过程中C(T)试样的疲劳裂纹及裂纹扩展位置恒定密封一腔室,用于储存3. 5%NaCl溶液,并根据实验时间补充溶液。

表1 AerMet100钢的化学成分(质量分数/%)Table 1 Component of AerMet100 steel(mass fraction/%)

表2 AerMet100钢的力学性能Table 2 Mechanical properties of AerMet100

图1 AerMet100钢的显微金相组织Fig.1 Metallography of AerMet100 steel

图2 疲劳试样尺寸示意图Fig.2 Dimension of the fatigue specimen

2 结果及分析

2.1 应力比对AerM et100钢疲劳裂纹扩展的影响

图3为AerMet100钢在应力比R分别为0.1,0.3,0.5,裂纹扩展速率在10-3~10-5mm/cycle范围内(中速裂纹扩展区),裂纹扩展速率(d a/d N)对应力强度因子(ΔK)曲线图。在中速裂纹扩展区,AerMet100钢的裂纹扩展速率对门槛值曲线走势接近,受应力比R影响不大。

图3 中速裂纹扩展区干燥空气中不同应力比条件下裂纹扩展速率对应力强度因子关系曲线Fig.3 Middling FCG rate zone d a/d N versus ΔK curve in the dry air condition

利用Paris公式(公式(1))对图3的疲劳裂纹扩展曲线进行拟合,得到表3中的结果。

式中,d a/d N为裂纹扩展速率;ΔK为应力强度因子;C和n均是有关材料的参数。

图3中曲线的斜率为n值。可以看出,不同应力比下的曲线斜率较为接近,n的拟合值在2.2左右。

C为外推d a/d N曲线对应的裂纹扩展速率值(ΔK=1)。由参数C可知,当应力强度因子相同时,在中速裂纹扩展阶段,应力比越大,裂纹扩展速率越快,但其绝对值变化细微。

表3 不同应力比条件下Paris公式拟合值Table 3 Fitting parameters of Paris formula at different R

AerMet100钢在应力比R分别为0.05,0.1,0.3,0.5,0.7,裂纹扩展速率在d a/d N<10-5mm/cycle范围内(即近门槛值裂纹扩展区)干燥空气下的裂纹扩展速率(d a/d N)对应力强度因子(ΔK)关系曲线如图4所示,以裂纹扩展速率 d a/d N=10-7mm/cycle的应力强度因子值作为材料的疲劳裂纹扩展门槛值,得到AerMet100钢在不同应力比条件下的疲劳裂纹扩展门槛值,结果如表4所示。

图4 裂纹扩展门槛区干燥空气中不同应力比条件下裂纹扩展速率对应力强度因子曲线Fig.4 Near-threshold zone d a/d N versus ΔK curve in the dry air condition

表4 不同应力比条件下的疲劳裂纹扩展门槛值Table 4 Threshold values of FCG at different load ratio R

由图4及表4数据可以看出,在近门槛值区域,当应力比R在0.05~0.7的范围内时,,疲劳裂纹扩展门槛值ΔKth随着应力比R的增大而减小;当应力比不小于0.5时,ΔKth变化趋于平缓,随应力比增大趋向一恒定值,存在临界应力比R[14]cl,其变化趋势如图5所示。

综合疲劳裂纹扩展速率在中速区和门槛值区的变化规律,可以看出:当疲劳裂纹扩展速率d a/d N≥1×10-5mm/cycle,应力比R对疲劳裂纹扩展速率的影响较小。当疲劳裂纹扩展速率d a/d N≤1× 10-5mm/cycle,疲劳裂纹扩展门槛值随着应力比的增大而减小,且存在临界应力比Rcl,当R≥Rcl时,裂纹扩展门槛值趋于定值。超高强度300M钢也具有这样的特性。有研究人员把这种超高强度钢在近门槛值区所表现出的特征归结为裂纹闭合,一般产生的原因为裂纹尖端增塑,腐蚀环境或者表面粗糙变化[15]。

图5 不同应力比条件对应的裂纹扩展门槛值曲线Fig.5 Threshold value versus load ratio curve

在本实验中,材料的裂纹扩展在干燥空气中进行,所以只要考虑裂纹尖端增塑作用和表面粗糙变化引起的裂纹闭合。

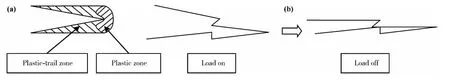

针对材料的裂纹尖端增塑作用引起的裂纹尖端闭合效应,Elber已经通过实验证实了裂纹尖端塑性区对疲劳裂纹闭合现象的影响[16]。裂纹扩展的本质为尖端在循环载荷的作用下不停张开闭合作用,加载过程中,裂纹穿过塑性区扩展,塑性区随之增大,会在裂纹面两侧形成塑性变形层,称为塑性尾迹[17],如图6a所示。在卸载过程中,塑性尾迹部分会对裂纹闭合产生抵抗力,由于裂纹尖端受到塑性尾迹的影响,使得疲劳裂纹扩展的驱动力产生变化,出现裂纹闭合作用。

AerMet100钢的断口形貌见图7。可以看出在断口处为明显的台阶状形貌,加载过程,裂纹扩展,产生断面;卸载过程中,断口受到张开型和剪切型混合应力作用,在裂纹面局部产生错位,断面的不平整提前接触,也对裂纹闭合产生抵抗力,如图6b所示,此时疲劳裂纹扩展的驱动力产生变化,同样导致裂纹闭合作用。

由于裂纹闭合作用,裂纹扩展的驱动力由ΔKth=Kmax-Kmin变为了ΔKeff=Kmax-Kop,其中Kop为在裂纹闭合下,能使裂纹扩展的最小应力强度因子,ΔKeff为加载过程中使裂纹扩展的有效应力值,如图8所示。其中左侧为应力-应力强度因子曲线,右侧为一个完整的正弦加载波形。可以看出当应力强度因子在Kmin~Kop的范围内,裂纹出现闭合作用,无法扩展,当应力强度因子大于Kop,裂纹尖端才能张开,使得裂纹进行扩展。

图6 疲劳裂纹闭合作用示意图 (a)尖端增塑作用;(b)加载和降载阶段断面粗糙引起的闭合作用Fig.6 Abridge general view of crack closure (a)crack plasticization effect;(b)roughness effect at load-on and load-off step

图7 应力比为0.1的疲劳试样端口SEM断口形貌Fig.7 SEM morphology of fracture for the specimen at R=0.1

在这种情况下,可以定义一个新的参量U:

式中,Kmin为加载过程中的最小应力值。此时,Paris公式变形为:

已有实验证明,当-0.1<R<0.7时,U受到了应力比R的作用[18],存在经验公式:

图8 裂纹闭合现象下应力强度因子变化示意图Fig.8 Change of the stress intensity factor while crack closing

式中A,B,C均为与材料有关的常数。

对于指定的材料,裂纹扩展张开应力强度因子Kop是一个定值,当ΔK确定时,在疲劳过程中存在:

进一步简化为:

可知随着应力比R的增大,Kmin也随之增大。当裂纹扩展进入门槛值区时,必然会出现Kmin(R1)<Kop<Kmin(R2),其中R1,R2为应力比,且R1<R2,此时在一个周期内,对于应力比R1,裂纹在整个周期过程中都可以扩展,而对于应力比R2,裂纹在应力强度因子小于Kop的条件下是不能扩展的,这使得在这个循环周期内,裂纹扩展量小于应力比R1的条件。而当R≥Rcl时,存在Kmin恒大于Kop,此时裂纹扩展不受Kop限制。

当出现裂纹闭合现象时,低应力比受闭合作用的影响更大,从而出现裂纹扩展门槛值随应力比增大而减小;而当应力比大于临界应力比时,裂纹扩展门槛值呈现趋于稳定的规律。

2.2 腐蚀环境对AerM et100钢裂纹扩展门槛值的影响

AerMet100钢在应力比R=0.1,0.3,0.5的条件下,3.5%NaCl溶液和干燥空气中,疲劳裂纹扩展速率(d a/d N)对应力强度因子(ΔK)曲线如图9所示。将腐蚀疲劳后试样进行宏观拍照,如图10,其中图10a为宏观的腐蚀疲劳裂纹,图10b为通过体视显微镜拍摄到得疲劳裂纹放大图。

图9 裂纹扩展门槛值区干燥空气和3.5%NaCl溶液中裂纹扩展速率对应力强度因子曲线Fig.9 Near-threshold zone of fatigue crack growth d a/d N versusΔK curve in the dry air-condition and 3.5%NaCl solution (a)R=0.1;(b)R=0.3;(c)R=0.5

图10 AerMet100钢疲劳裂纹宏观断口照片(a)腐蚀疲劳裂纹扩展试样宏观图; (b)将裂纹扩展区域放大宏观图Fig.10 The FCG macrograph of Aermet 100 (a)The macrograph of the corrosion fatigue crack;(b) further amplification of the crack

由图9,可以求出在应力R=0.1,0.3,0.5,不同环境下的疲劳裂纹扩展门槛值,结果如表5所示。

表5 不同应力比,不同环境中的疲劳裂纹扩展门槛值Table 5 The threshold value of FCG in different environments and load ratios

通过表5和图9可以看出,在不同应力比水平条件下,干燥空气和3.5%NaCl溶液中疲劳裂纹扩展曲线都出现了相交(图9),相交的疲劳裂纹扩展速率大致为1×10-5mm/cycle。

当疲劳裂纹扩展速率d a/d N≥1×10-5mm/cycle时,腐蚀环境使得AerMet100钢的裂纹扩展更加迅速。但是当疲劳裂纹扩展速率d a/d N≤1×10-5mm/cycle时,则出现相反的情况,腐蚀条件下的裂纹扩展速率较未腐蚀情况更小。这种情况在300M,2-1/4Cr-1Mo等材料中也存在[15,17,18]。这种在疲劳裂纹扩展门槛值附近出现的反转情况是由于氧化物致疲劳裂纹尖端闭合导致的。

近门槛值范围的腐蚀疲劳裂纹扩展出现上述情况的主要原因如下。(1)3.5%NaCl溶液的腐蚀氛围会使得钢出现腐蚀溶解反应,并生成腐蚀产物,形成氧化膜[8],这种作用在较高的疲劳裂纹扩展速率阶段,会使材料性能下降,加快疲劳裂纹扩展。(2)腐蚀环境促使形成腐蚀沉积物,通过计算可以得知,1cm3的Fe会被氧化成1.76cm3的FeO,2.07cm3的Fe3O4或者2.13cm3的Fe2O3,随着其腐蚀过程推进,氧化产物会使封闭的裂纹内部出现更大体积的腐蚀产物。在疲劳应力的作用下,裂纹扩展面被腐蚀后产生的氧化物膜层,不断地破坏和再生,在引起裂纹扩展的同时又导致腐蚀产物的堆积,这种疲劳裂纹扩展形式被称为“微动磨损机制”,在这种机制作用下氧化层会进一步致密增厚。(3)在低ΔK水平下,疲劳裂纹扩展很慢,裂纹张开位移量低(门槛值处的最大裂纹顶端张开位移为10-7m的数量级[17])。随着ΔK的降低,裂纹处的最小张开位移不断降低,直至其厚度方向的尺寸与腐蚀产物堆积引起的厚度变化相当,裂纹尖端出现氧化物闭合作用,使得裂纹扩展需要克服裂纹张开最小应力强度因子Kop,此时裂纹扩展的驱动力产生变化,由ΔKth=Kmax-Kmin变为ΔKeff=Kmax-Kop,导致在腐蚀环境下的疲劳裂纹扩展速率变慢,疲劳裂纹扩展门槛值变大。

将AerMet100钢腐蚀疲劳和未腐蚀疲劳试样拉断后,观察其疲劳断口形貌,见,图11。由图11可以看出,在未腐蚀条件下,疲劳断口呈现显著的河流花样,为典型的疲劳断口形貌,图11a。当有腐蚀产物作用后,断口表面附着了一层腐蚀产物,且表面的基本河流花样消失,见图11b。去腐蚀产物后,可以看出断口表面有大量的腐蚀坑,如图11c所示。将腐蚀坑放大后(图11d),可以看出腐蚀坑附近已经没有典型的疲劳花样,说明腐蚀产生明显的作用。

结合在腐蚀条件下的低速疲劳裂纹扩展作用规律,AerMet100钢在腐蚀环境中的疲劳裂纹扩展门槛值出现相反的变化是由于氧化产生腐蚀产物导致裂纹闭合引起的。在不同裂纹扩展速率下,不同的裂纹扩展机制的作用导致了裂纹扩展速率曲线在d a/d N=1×10-5mm/cycle的位置出现交点。

图11 AerMet100钢疲劳腐蚀微观断口照片(a)惰性条件下的材料断口; (b)腐蚀条件下的材料断口; (c)去腐蚀产物后材料断口; (d)断口上腐蚀坑放大图Fig.11 Fracture SEM image of corrosion fatigue for AerMet100 (a)fracture in the inert condition;(b)fracture in the corrosion condition;(c)fracture in the corrosion condition without the corrosion products; (d)amplification for the corrosion etch pits

将裂纹扩展门槛值在不同应力比,两种不同环境中的差值进行比较(表5)可知,随着应力比的增大,裂纹扩展门槛值在不同环境下的差值D变小,这是由于裂纹闭合作用在低应力比条件下更为显著,从而导致了裂纹扩展门槛值在不同环境下的差值随应力比增大而减小的现象。

3 结论

(1)在疲劳裂纹扩展速率d a/d N≥1×10-5mm/ cycle的范围内,应力比对材料裂纹扩展行为影响较小,;在疲劳裂纹扩展速率d a/d N≤1×10-5mm/cycle的范围内,应力比越大,疲劳裂纹扩展门槛值越小,随着应力比增大,裂纹扩展门槛值变化趋于稳定。这是由于材料受到塑性尾迹和断口粗糙所引起的裂纹尖端闭合效应所致。

(2)在疲劳裂纹扩展速率d a/d N≥1×10-5mm/ cycle时,腐蚀环境下疲劳裂纹扩展较快;在疲劳裂纹扩展速率d a/d N≤1×10-5mm/cycle时,由于氧化产物在裂纹尖端堆积,使裂纹尖端产生闭合的效应,导致腐蚀环境下疲劳裂纹扩展较慢,腐蚀环境使裂纹扩展门槛值变大。通SEM照片显示断口存在明显的腐蚀层。

(3)无论是塑性尾迹,断面粗糙或者是腐蚀产物堆积引起的裂纹闭合效应,都会对加载循环中裂纹张开-闭合过程产生影响,改变裂纹扩展的驱动力,从而使裂纹扩展行为产生变化。

[1]李成功,傅恒志,于翘,等.航空航天材料[M].北京:国防工业出版社,2002.

[2]柳木桐,刘建华,钟平.超高强度钢耐腐蚀性能研究进展[J].科技导报,2010,28(9):112-115. (LIU M T,LIU JH,et al.Research Development of Corrosion Resistance of Ultra-high Strength Steel[J].SCIENCE&TECHNOLOGY REVIEW,2010,28(9):112 -115.)

[3]WANG LD.Improvementof toughness ofultrahigh strength steel AerMet100[J].Mater Sci Technol,2005,21(5): 710-714.

[4]李志,赵振业.AerMet100钢的研究与发展[J].航空材料学报,2006,26(3):265-270. (LI Z,ZHAO ZY.Research and Development of Aer-Met100 Steel[J].JOURNAL OF AERONAUTICAL MATERIALS,2006,26(3):265-270.)

[5]张滨岩.化学成分对AerMet100钢组织和性能的影响[D].昆明:昆明理工大学,2008.

[6]刘建华,田帅.新型超高强度钢应力腐蚀断裂行为研究[J].航空学报,2010;32(6):1164-1170. (LIU J H,TIAN S,et al.Stress Corrosion Crack of New Ultrahigh Strength Steel[J].ActaAeronautica ET Astronautica Sinica.2010;32(6):1164-1170.)

[7]于美,董宇,王瑞阳,等.23Co14Ni12Cr3Mo钢在模拟海水环境中的腐蚀行为[J].材料工程,2010(1):42-50. (YU M,DONG Y,WANG D Y,al.Corrosion Behavior of Ultra-high Strength Steel 23Co14Ni12Cr3Mo in Simulated Seawater Environment[J].Journal of Materials Engineering,2010(1):42-50.)

[8]邓增杰,周敬恩.工程材料的断裂与疲劳[M].北京:机械工业出版社,1995:127-129.

[9]吴剑.不锈钢的腐蚀破坏与防蚀技术[J].腐蚀与防护,1997,18(6):37(277)-40(280). (WU J.Corrosion Damage and Protection Technology of Stainless Steel[J]Corrosion&Protection,1997,18(6):37 (277)-40(280).)

[10]朱明亮,轩福贞,安春香,等.疲劳近门槛值区裂纹扩展模式变化的试验研究[J].压力容器,2009,26(8):7-10. (ZHU M L,XUAN F Z,AN C X et al.Experimental Research on Fatigue Crack Growth Modes Transition in Nearthreshold Regime[J].PRESSURE VESSEL TECHNOLOGY,2009,26(8):7-10.)

[11]高彩茹,刘相华,杜林秀,等.400MPa超级钢疲劳裂纹扩展速率[J].东北大学学报(自然科学版),2008 (11):5. (GAO CR,LIU X H,etal.Crack Propagation Rate of400 Mpa Super-Steel Strip[J].Journal of Northeastern University(Natural Science),2008(11):5.)

[12]张卫国,田洪,宓为建,等.应力比R对构件疲劳裂纹扩展的影响分析[J].中国工程机械学报,2008(4):3. (ZHANGWG,TIAN H,etal.Analysis of components'fatigue crack propagation under different stress ratio R[J]. CHINESE JOURNAL OF CONSTRUCTION MACHINERY,2008(4):3.)

[13]YAMADA Y.Crack closure under high load-ratio conditions for inconel-718 for threshold behavio[J].Engineering Fracture Mechanics,2009(76):209-220.

[14]BLOM A F.Near-threshold fatigue crack growth and crack closure in 17-4 PH steel and 2024-T3 aluminum alloy[J].Fatigue Crack Growth Threshold Concepts,1984: 263-279.

[15]LEEE U.Load Ratio Dependence of Fatigue Threshold in Aermet100 Steel[R].Naval Air Warfare Center Aircraft-Div PatuxentRiverRMd,1996.

[16]ELBERT W.The significance of fatigue crack closure[C]//Damage Tolerance in Aircraft Structures:A Symposium Presented at the Seventy-third Annual Meeting American Society for Testing and Materials,Toronto,Ontario,Canada,21-26 June 1970.ASTM International,1971,486:230.

[17](美)SURESHS著.材料的疲劳[M].王中光等译.北京:国防工业出版社,1999.

[18]LIAW P K,SAXENA A,SWAMINATHAN V P,et al. Influence of temperature and load ratio on near-threshold fatigue crack growth behavior of CrMoVsteel[J].Fatigue Crack Growth Threshold Concepts,1983:205-223.