TC4-DT合金应变诱发最大m值超塑性变形研究

喻淼真, 王高潮, 郑漫庆, 徐雪峰

(南昌航空大学航空制造工程学院,南昌330063)

随着断裂力学和损伤容限理论的发展,飞机零部件的设计准则由传统的静强度设计发展为损伤容限设计。设计理念的转变引起了材料研究方向的改变,目前中强或高强损伤容限型钛合金成为钛合金研究领域的一个重点[2]。TC4-DT合金是我国研发的一种具有自主知识产权的损伤容限型钛合金,它是在普通TC4合金基础上通过成分设计优化、纯净化熔炼和β热加工工艺等途径获得的。该合金在具有一定强度水平(900MPa)的同时,还具有较低的裂纹扩展速率和较高的断裂韧性。TC4-DT合金作为一种中强损伤容限型钛合金,已经开始应用在航空航天领域[3~6],并且有望成为飞机大型整体隔框、梁、接头等关键承力构件的主要材料。国内对TC4-DT合金的研究主要集中在损伤容限性能方面,但是对其热变形性能方面的研究还比较少。

采用应变诱发超塑性方法拉伸试样,能较明显地实现动态再结晶,形成更多细小的、等轴晶粒,从而达到获得更好超塑性的目的。在此基础上,作者以TC4-DT钛合金作为研究对象,在不同温度和预应变条件下,通过基于最大m值法的应变诱发超塑性拉伸实验,研究了该合金的超塑性变形情况,以获取TC4-DT钛合金的最佳超塑性变形工艺参数,为该合金的工业化生产提供参考依据。

1 试样制备与实验方法

实验采用供应态的TC4-DT合金,其平均晶粒尺寸为15μm(见图1),在供应态的TC4-DT合金坯料中切取尺寸为φ12mm×10mm的圆柱状试样进行能谱测试(EDS),精确测定其成分(原子分数/%)为:Ti90.09,Al 5.56,V 4.32。其他余量。采用基于二元相图的理论计算方法精确测定其β转变温度为975.6℃。将供应态的TC4-DT合金加工成如图2所示的拉伸试样,原始标距为15mm,变形区域应无裂纹、划痕等可能影响实验结果的缺陷。

图1 TC4-DT原始组织图Fig.1 The original'smicrostructure of TC4-DT

图2 超塑性拉伸试样图Fig.2 The superplastic tensile specimen

实验温度为850℃,870℃,900℃;预应变量为1.0,1.5,2.0。试样在设定温度下保温30min,以1.0mm/min恒定速率拉伸,拉伸到预应变量后,卸载保温10min,再采用最大m值超塑变形方法拉伸,直到拉断。应变诱发最大m值主要实验参数有初速率1.0mm/min,速率增量0.09mm/min,时间间隔6s,延时10min。试样拉断后水冷,实验数据由控制软件实时输出并保存。切取断口附近的试样制备金相试样,腐蚀剂采用配比为V(HF)∶V(HNO3)∶V (H2O)=1∶3∶6的Kroll试剂,在型号为XJP-6A型光学显微镜上观察显微组织。

2 实验原理

应变诱发最大m值超塑性实验方法是首先以恒定速率拉伸到一定的变形程度,再卸载保温一段时间,然后以最大m值方法进行超塑拉伸,直至拉断。因为初始阶段的恒速拉伸速率相对较快,这样可以在保证较高伸长率的前提下提高拉伸效率。

应变诱发超塑性方法的原理是利用预变形过程中产生足够的畸变能诱发TC4-DT钛合金的动态再结晶,对试样进行一定量的预变形,达到该合金的临界再结晶预应变量,诱发回复再结晶,从而细化晶粒以提高材料的超塑性。细化晶粒的效果与其变形温度和预应变程度等有关。最大m值是王高潮等在应变速率循环法[7]基础之上提出的一种先进的超塑性变形实验方法,其原理是在超塑性变形过程中,使应变速率循环变化,动态测试应变速率敏感性指数m值。根据m值变化趋势和按照最大m值的原则,自动调整应变速率的循环变化方向和大小,使得应变速率始终在与最大m值相对应的最佳应变速率附近循环变化,从而获得最佳的超塑性[8,9]。实现这种最大m值超塑性变形的前提是能够动态测定m值和实现实时控制自动调整变形速率。应变速率循环为m值的动态检测提供了必要条件,采用计算机辅助控制技术可以解决实时控制的难题[10]。利用可视化语言编译实验控制部分程序代码将这两种方法结合在一起就是本文要研究的应变诱发最大m值超塑性变形方法。

3 实验结果与讨论

3.1 拉断后试样形貌和应力-应变曲线

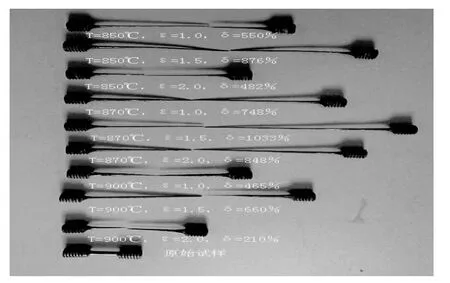

应变诱发最大m值法超塑拉伸实验结果如图3所示。TC4-DT合金在同一温度下的伸长率变化都是随着预应变量ε的增加,先增后减,在同一预应变量ε下的伸长率变化都是随着温度的增加,先增后减,说明该合金超塑性对温度以及预应变量相当敏感。TC4-DT钛合金最佳超塑性变形温度为870℃,最佳预应变量为1.5。此条件下试样表现出极佳的超塑性,其伸长率达到1033%。

在金属材料的热变形过程中,一般认为是加工硬化和软化机制交互发生作用,并最终达到平衡状态钛合金热变形过程中的软化机制主要有动态再结晶和动态回复。通常情况下,当动态再结晶机制占据主要地位时,合金中发生再结晶行为,使位错密度降低,合金的流变应力软化现象明显,应力-应变曲线表现出较大幅度的下降趋势。

图3 不同条件拉断后试样的形貌和伸长率Fig.3 Morphology and elongation of the samples after fracture with different conditions

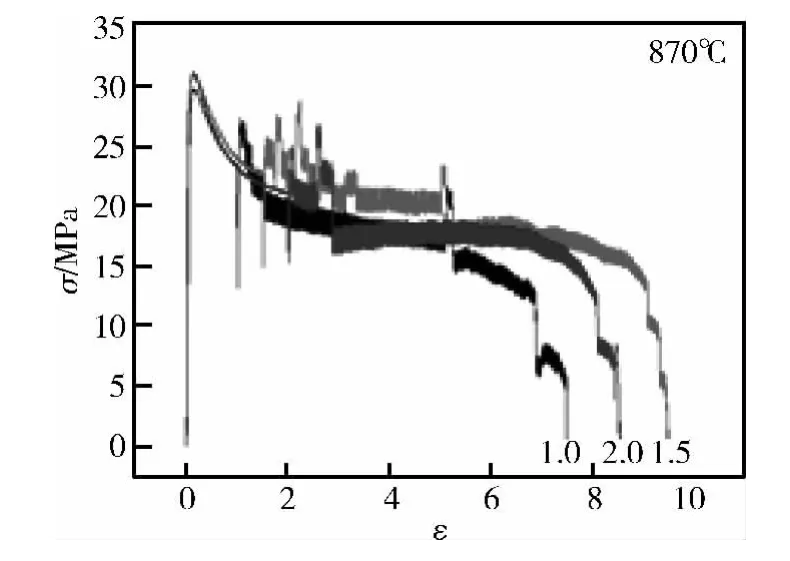

图4 不同预变形应力-应变曲线Fig.4 The stress-strain curve t at different Pre-strain

图4是试样在870℃下,在三种不同预变形量下进行拉伸实验得到的数据绘制的应力-应变曲线。从图可以看出,在恒速拉伸阶段TC4-DT刚开始拉伸时,材料发生加工硬化效应,流变应力随应变增加而急剧增大,在很小的应变下流变应力达到峰值。然后软化机制占据主要地位,流变应力随应变量的增加而逐渐下降,发生软化现象。这一现象发生的原因是,试样开始变形时,由于位错开动和新位错的产生致使位错密度迅速提高,产生加工硬化,促使其应力快速上升。同时位错滑移会引起正负位错的相互相消,使位错密度有所降低,但位错的相互抵消程度不及位错增值的速率,位错密度继续提高,硬化作用则占据主导地位,应力继续上升。当位错密度增殖达到动态再结晶临界位错密度后,便形成再结晶晶核,随着该晶核长大,位错密度在再结晶晶界扫过的区域会降低,从而造成材料的软化效果。

3.2 温度对超塑性性能的影响

由图5可见,在850~900℃的拉伸温度范围内,TC4-DT均呈现出超塑性,伸长率随温度有着显著的变化。在此拉伸温度范围内,伸长率先随温度升高而增加,在870℃时达到最大值,随着温度继续升高伸长率开始下降。在预应变量为1.5时的流动应力随拉伸温度的变化规律曲线如图6所示,随着变形温度的升高,流动应力不断减小。

图5 不同温度下拉断后试样的预应变-伸长率曲线Fig.5 The Pre-strain-elongation curve of the sample after tensile test at different temperatures

图6 最大应力-温度曲线Fig.6 Themax stress-temperatures curve

低于870℃时随着拉伸温度的升高,该合金的超塑性能提高,这主要是因为温度升高不仅降低了临界切变应力减小了对材料位错运动和晶面间滑移的阻碍。而且还提高了原子自由能,促进了晶界的滑移及扩散蠕变能力的提高;随着温度继续升高(大于870℃),将推动晶粒进一步长大,当温度超过某一临界变形温度时,晶粒将会严重长大,导致该合金的超塑性下降。另外TC4-DT钛合金是α+β双相钛合金,在两相区变形时,随着温度升高,α相转变成β相的速率加快,而β为体心立方结构,其具有的滑移系比密排六方结构的α相多,故合金的拉伸变形变得容易些,流变应力也将相应降低,与此同时,α相的大小、α相的钉扎作用和α相的分布状况会随着温度的升高而发生变化,这也将对该合金超塑性性能产生较大的影响。从图8可以看出,合金伸长率与高温拉伸变形温度的曲线存在极值,这主要与该合金中的两相比例等因素有关。

3.3 预变形量对超塑性性能影响

图7 870℃时预应变-伸长率曲线Fig.7 The Pre-strain-elongation curve at 870℃

图8 不同预应变下拉断后试样的温度-伸长率曲线Fig.8 Temperatures-elongation curve of the sample after tensile test at different pre-strain

一定的变形程度有利于再结晶。变形程度越大,储存能就越多,再结晶的驱动力越大,再结晶温度越低。在一定的温度下,再结晶的发生需要大于一定的预应变程度下才可,低于此预应变程度,不能再结晶,并且再结晶后的晶粒大小主要决定于预应变程度。预应变量越大,再结晶后的晶粒越细,但是预应变过大,则有可能导致拉伸试样的缩颈、空洞,试样提前断裂。

再结晶的发生需要一定的预变形量变形量过小达不到再结晶所需的临界变形条件。同时TC4-DT钛合金晶界处的位错、空位等缺陷密度愈大,原子之间引力愈弱再结晶时原子扩散克服原子之间引力所消耗的能量愈小导致再结晶激活能愈小,使得再结晶容易顺利进行,但是变形量过大会导致试样颈缩提加速试样断裂。由图7,8可见最佳应变量为1.5,在870℃下试样拉伸至预应变为1.5时,快速取出水冷后,较高的变形温度和较大的应变提供了更多的能量,其变形区横向组织中引发了动态回复和动态再结晶,使α晶界处出现一些细小的等轴α晶粒同时使得α相的相界扩散能力增强有机会吞并附近细小的晶粒从而使得α相含量减少[11]如图9所示。

图9 870℃拉伸到预应变量1.5后的试样的显微组织Fig.9 Microstructure of the samples after tensile testwith pre-strain of 1.5 at870℃

图10 870℃、预应变为1.5时试样的真应力-应变曲线Fig.10 True stress-true strain curve of the sample with Pre-strain of1.5 at870℃

如图10在870℃,预应变为1.5条件下拉伸过程的流动真应力与真应变关系曲线,真应力随着真应变的增加呈现急剧上升和下降的特点,在变形前期加工硬化起主导作用,随后材料出现迅速软化,真应力也因此而迅速下降,而后变形过程中又出现了较为明显的稳态流动阶段,这是因为在该阶段内加工硬化与软化交互作用,使材料在变形过程中的真应力在某一范围内上下波动,材料变形也较为均匀,展现出较好的超塑性变形能力。

3.4 显微组织

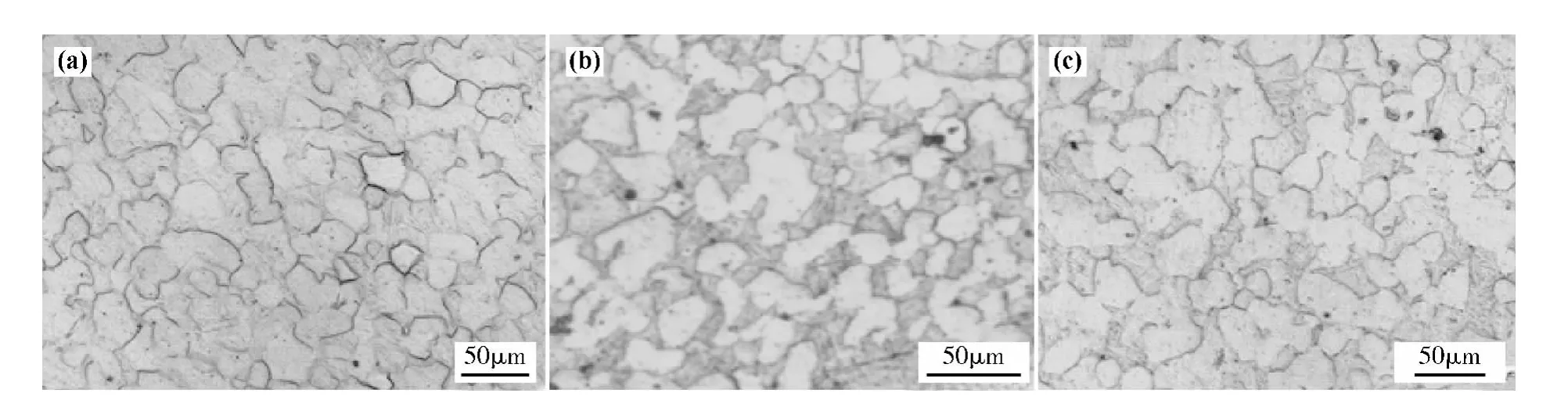

由图11可知高温拉伸后TC4-DT钛合金的显微组织与原始组织相比发生了显著变化,均发生了动态再结晶,而且晶粒有不同程度的长大。

图11 温度870℃,不同预应变下拉伸后显微组织 (a)预应变1.0;(b)预应变1.5;(c)预应变2.0Fig.11 Microstructure of samples after tensile test at different pre-strain with temperatures of870℃(a)pre-strain of 1.0;(b)pre-strain of1.0;(c)pre-strain of1.0

预应变量为1.5的时候断口处晶粒要比采用其他预应变时候的晶粒小并且等轴化,这说明预应变为1.5的时候动态再结晶最为明显。虽然采用1.5预应变的实验拉伸时间最长,但断口处晶粒却最小且等轴化。这是因为在高温拉伸过程中,虽然拉伸时间对晶粒长大有一定的促进作用,但是由于应变量的不断增加,再结晶的驱动力也源源不断,导致动态再结晶伴随整个拉伸过程,晶粒的长大得到有效的抑制,致使高温下拉伸时间对其超塑性影响不大,材料经过预变形储存了畸变能,这些畸变能促进了动态再结晶,并且随着预变形量的增加,储存的畸变能也增加,但是过多的畸变能又会导致晶粒的长大,所以就出现了预应变量为1.5的试样再结晶最为剧烈的现象。

在870℃,预应变为1.5变形时,通过动态再结晶形成的TC4-DT的组织由均匀的等轴化α晶粒和β相组成,而且初生β相已占有一定比例。虽然在变形过程中,晶粒有一定的长大,但由于两相比例相当,两相相互抑制晶粒的长大从而能有效地阻止晶粒的显著增长,使之稳定在一个细小等轴的两相组织状态,从而获得优良的超塑性,伸长率高达1033% 。

4 结论

(1)TC4-DT合金在同一温度下的伸长率变化随着应变量的增加,先增后减,在同一预应变量ε下的的伸长率变化随着温度的增加,先增后减。其应变诱发超塑性变形工艺的最佳参数为温度870℃、预应变量1.5,在此条件下合金伸长率高达1033%。

(2)TC4-DT钛合金高温超塑性变形后的显微组织均发生了明显的动态再结晶,虽然拉伸时间对晶粒长大有一定的促进作用,但是由于应变量的不断增加,再结晶的驱动力也源源不断,导致动态再结晶伴随整个拉伸过程,晶粒的长大得到有效的抑制,致使高温下拉伸时间对其超塑性影响不大。在最佳温度870℃,预应变1.5塑性变形过程中,通过动态再结晶形成的TC4-DT的组织由均匀的等轴化α晶粒和β相组成,两相比例相当,两相相互抑制晶粒的长大使之稳定在一个细小等轴的两相组织状态,断口处晶粒要比采用其他预应变时候的晶粒小并且等轴化。

(3)应变诱发超塑性方法变形的主要机制是晶界滑移,以动态回复和动态再结晶为晶界变形的辅助机制。在变形初期表现出应变硬化现象,流动应力迅速增加到峰值,然后再结晶产生应变软化和变形量增加导致的应变硬化的共同作用,引起了应力呈现锯齿状,应力总体趋势下降,直到试样断裂。

[1]曹春晓.选材判据的变化与高损伤容限钛合金的发展[J].金属学报,2002,38(增刊):4-11. (CAO C X.Chang ofmaterial selection criterion and development of high damage-tolerant titanium titanium alloy[J]. Acta Metallurgica Sinic,2002,38(supplement):4-11.)

[2]ZHAO Y Q,QU H L,FENG L,et al.Research on high strengthen,high toughenss and high damage-tolerant titanium alloy-TC21[J].Titanium Industry Process,2004,21 (1):22-24.

[3]郭萍,赵永庆,洪权,等.加工工艺对TC4-DT合金组织和性能的影响[J].材料热处理学报,2013,34(1):49-52. (GUO P,ZHAO Y Q,HONG Q,et al.Influence of process technology on microstructure and properties of TC4-DT titanium alloy[J].Transactions of Materials and Heat Treatment,2013,34(1):49-52.)

[4]于兰兰,毛小南,李辉.温度对TC4-DT损伤容限型钛合金疲劳裂纹扩展行为的影响[J].稀有金属快报,2007,26(12):20-23. (YU L L,MAO X N,LIH.Effects of temperature on fatigue crack growth behavior of TC4-DT damage tolerance titanium Alloy[J].Rare Metals Letters,2007,26(12):20-23.)

[5]FENGA B X,MAO X N,YANGB G J,et al.Residual stress field and thermal relaxation behavior of shot-peened TC4-DT titanium alloy[J].Materials Science and Engineering(A).2009,512(1/2):105-108.

[6]李辉,曲恒磊,赵永庆,等.显微组织对Ti-6Al-4VELI合金疲劳裂纹扩展速率的影响[J].稀有金属快报,2006,25(3):26-29. (LIH,QU H L,ZHAOY Q,etal.Effects ofmicrostructure on fatigue crack growth rate of damage tolerance for TC4-DT alloy[J].Rare Metals Letters,2006,25(3):26-29.

[7]耿启东,王高潮,董洪波.TAl5合金应变速率循环超塑性研究[J].热加工工艺,2008.37(11):43-48. (GENG Q D,WANG G C,DONG H B.Superplasticity of TA15 titanium alloy induced by strain rate cycling[J].Titanium Industry Progress,2008.37(11):43-48.

[8]王高潮,李娟,徐雪峰,等.TC6钛合金的超塑性变形机制研究[J].精密成形工程,2011,3(6):22-26. (WANG G C,LIJ,XU X F,et al.Study on the superplastic deformationmechanism of Ti-Alloy TC6[J].Journal of Netshape Forming Engineering,2011,3(6):22-26.

[9]BALASUBRAHMANYAM V V,PRASAD Y V R K.Deformation behavior of beta titanium alloy Ti-10V-4.5Fe-1.5 Al in hot upset forging[J].Materials Science and Engineering(A),2002,336(1/2):150-158.

[10]夏春林,王高潮,邓同生,等.基于最大m值法的TC4钛合金应变诱发超塑性变形工艺[J].机械工程材料,2011,35(6):45-48. (XIA C L,WANG G C,DENG T S,et al.Strain-induced superplastic deformation process of TC4 titanium alloy based onmaximum m valuemethod[J].Materials For Mechanical Engineering,2011,35(6):45-48.

[11]王小芳,陈明和,朱知寿,等.TC4-DT钛合金高温热变形行为研究[J].航空材料学报,2012,32(1):30-34. (WANG X F,CHEN M H,ZHU Z S,et al.Study on hot deformation behavior of TC4-DT titanium Alloy[J].Journal of Aeronautical Materials,2012,32(1):30-34.)