磷酸三乙酯对铝合金阳极氧化膜溶胶凝胶封闭性能的影响

王 强, 孙志华, 詹中伟, 王志申

(北京航空材料研究院,北京100095)

2024铝合金硫酸阳极氧化生成的膜层疏松多孔,必须经过封闭后处理才具有良好的耐腐蚀作用。目前,常用的封闭后处理方法有沸水封闭、重铬酸盐封闭、稀铬酸封闭和有机物质封闭等[1~5]。但是,沸水封闭耐蚀性较差,不能满足耐蚀性要求较高的环境[2];重铬酸盐封闭有重金属污染,而且需要排放大量污水,不能满足环境保护要求;有机物质封闭耐蚀性较好,但是却牺牲了阳极氧化膜与有机漆膜结合力良好的优点,而在航空标准中,漆膜结合力是氧化膜的一项重要指标。

经硅氧烷、金属醇盐水解和缩聚反应制备的有机无机杂化溶胶凝胶是一种新型材料,可以与金属、陶瓷或其他无机物质良好结合,具有很强的粘附力,同时该种材料对环境无危害,制备和施工流程简单,得到了广泛研究。有机无机杂化溶胶凝胶封闭阳极氧化膜层的机理主要是,硅氧烷反应生成的硅羟基(Si-OH)可以与铝合金表面的阳极氧化膜发生反应,反应后通过Al—O—Si键连接,填充氧化膜间隙,提高膜层的耐蚀性[6~12]。

结合溶胶凝胶的优点,使用其作为封闭液来处理阳极氧化膜是近几年的研究热点。周琦[13]、Capelossi[14]、Whelan[15]等尝试使用溶胶凝胶封闭阳极氧化膜层,但制备的溶胶凝胶仅使用一种或多种硅氧烷作为前驱体,没有提高结合力的金属醇盐和提高耐蚀性的缓蚀剂,溶胶凝胶只是作为填充物,所以氧化膜的漆膜结合力和耐蚀性并不能满足航标使用要求。考虑到磷酸三乙酯所具有的缓蚀作用及自身有机结构特性,另外考虑到有机锆盐良好的水解和缩合反应特性,本研究在原有溶胶凝胶的基础上,通过磷酸三乙酯和正丙醇锆等物质的引入,并优化各成分配比和操作流程,获得具有优良漆膜结合力和耐蚀性的溶胶凝胶封闭工艺。

本研究采用正丙醇锆 Zirconium n-propoxide (TPOZ)和γ-缩水甘油醚氧丙基三甲氧基硅烷-(3-glycidoxyproyl)trimethoxysilane(GTMS)作为前驱体,通过添加磷酸三乙酯Triethyl phosphate(TEP)对溶胶凝胶进行改性,分析不同浓度磷酸三乙酯对阳极氧化膜层耐蚀性的影响和溶胶凝胶封闭机理。

2 实验

2.1 实验材料

本研究中采用2024铝合金作为基材,金属试片的尺寸为50mm×100mm×2mm。试片使用机械打磨,表面粗糙度约为0.8μm。

溶胶制备采用正丙醇锆Zirconium n-propoxide (TPOZ)(AKZ975,70%(质量分数,下同)正丙醇溶液)和γ-缩水甘油醚氧丙基三甲氧基硅烷-(3-glycidoxyproyl)trimethoxysilane(GTMS)(KH-560,分析纯,≥98%,)作为前驱体,磷酸三乙酯Triethyl phosphate(TEP)(分析纯,≥98%,)作为缓蚀剂。

2.2 铝合金阳极氧化膜层的制备

针对2024铝合金基材,采用以下参数利用阳极氧化膜层。

槽液:180g/L硫酸溶液;温度:室温;前处理:按航标要求进行除油、碱洗和出光;氧化电流密度: 1.5A/dm2;氧化时间:30min。

对比试样按照航标要求,采用重铬酸钾溶液,加热封闭20min。

2.3 溶胶凝胶制备及封闭处理

溶胶体系制备选择水和乙醇的混合物作为溶剂,制备双组分溶胶。组分一包含水和乙醇的混合物、乙酸和GTMS;组分二包含乙醇、乙酸和TPOZ。其中GTMS和TPOZ的摩尔比为3∶1,GTMS占溶胶总质量的10%,乙酸和GTMS的摩尔比为1∶4,水和乙醇的质量比为3∶1。待两个组分的溶胶充分混合1h后,将组分二溶胶缓慢加入组分一当中,并不断搅拌,最后加入质量浓度分别为0%,1%,2%,3%和4%的磷酸三乙酯,充分混合,反应2h。

阳极氧化膜层的封闭采用浸泡方式,浸泡时间为5min,以1mm/s的速率将试片缓慢取出。每个试片浸泡一次,室温干燥。

2.4 测试方法

采用扫描电子显微镜(Apollo 300,Cam Scan, Britain),在25kV的工作电压下对2024铝合金阳极氧化封闭膜层表面和截面进行微观形貌的观察。

采用电化学工作站(PARSTAT 2273,Princeton,America)检测膜层在3.5%NaCl溶液中的电化学性能。测试采用三电极体系,其中辅助电极选用铂电极,参比电极为饱和甘汞电极,试样浸入在电解质中的面积为1cm2。动电位极化测试的扫描速率为1mV·s-1,扫描范围从-0.3V到1.5V。电化学阻抗(EIS)测试在开路电位下进行,频率范围为100kHz~10mHz,共取50个实验点,正弦交流信号的幅值为10mV,EIS测试结果采用ZSimpwin软件进行拟合分析。在进行电化学测试前,先将试样在电解质溶液中浸泡30min以获得稳定的表面状态。采用盐雾试验箱(Q-Fog,Q-Lab,American)检测膜层的耐蚀性能,其中腐蚀介质为5%NaCl溶液。

3 结果与讨论

3.1 阳极氧化封闭涂层微观形貌

采用不同成分溶胶凝胶封闭后的2024铝合金阳极氧化膜表面微观形貌如图1所示。图1a未加入TEP的溶胶封闭后的膜层与图1b加入 TEP (4%)封闭后的膜层表面微观形貌相似,仍看不到缺陷和不平整区域。由此可见,溶胶凝胶可以均匀涂覆于氧化膜表面,表面完整无缺陷。所以看出磷酸三乙酯的加入并不会改变溶胶的涂覆和流动性能,溶胶仍然可以完整涂覆于阳极氧化膜上。

图2显示的是TEP浓度为2%的阳极氧化溶胶凝胶封闭膜层(图2a)和未封闭阳极氧化膜层(图2b)的截面形貌。从图中看到两个膜层均紧密的附着在基体上,厚度约为15μm。针对未封闭膜层可以清楚看到孔洞和疏松,为腐蚀介质的浸入提供通道,耐蚀性差。然而经过溶胶凝胶封闭后,膜层致密均匀,无孔洞和疏松区域,可以有效隔离腐蚀介质,耐蚀性好。另外,膜层表面未发现残留溶胶凝胶膜,这主要是由于溶胶凝胶渗透进入裂纹和缝隙当中,使孔洞和疏松减少的缘故。

图2 阳极氧化膜层封闭后截面微观形貌 (a)溶胶凝胶封闭;(b)未封闭Fig.2 SEM image of cross-section result of the film (a)sol gel sealing;(b)not sealed

3.2 极化曲线

图3为采用不同封闭方式阳极氧化膜层的动电位极化曲线,从曲线可以看出,未封闭的铝合金阳极氧化膜层的阳极极化电流随电位的升高快速上升,极化电流较大,膜层迅速发生破坏。使用重铬酸盐封闭的膜层阳极极化电流明显减小,当电位达到1. 5V时未发生膜层破坏。当使用未加入TEP的溶胶凝胶封闭膜层时,膜层的阳极极化电流随电位的升高上升较为缓慢,电流远低于未封闭的膜层。当溶胶凝胶封闭液中TEP加入量达到1%时,阳极极化电流进一步减小。当TEP达到2%时,阳极极化电流达到最小值,并且小于重铬酸盐封闭膜层的极化电流。继续增加TEP的加入量,极化电流逐渐变大,当加入量达到4%时,膜层的极化电流甚至大于未加入TEP封闭的膜层电流。因此,TEP的加入可以显著改善溶胶凝胶封闭效果,其中2%为最佳浓度,膜层性能优于传统重铬酸盐封闭膜层。但是过量的TEP浓度,会使膜层性能恶化,这主要是由于过量的TEP破坏了溶胶凝胶的性能,使封闭后缝隙内产物的稳定性破坏,进而膜层的耐蚀性减弱。

图3 不同封闭方式阳极氧化膜层的动电位极化曲线Fig.3 Potentiodynamic polarization curves of anodized filmswith different sealingmethods

表1显示的是采用Tafel直线外推法得到的不同封闭方式阳极氧化膜层极化曲线的电化学参数:自腐蚀电位Ecorr、自腐蚀电流jcorr、阳极曲线斜率ba和阴极曲线斜率bc。从表中可以看到2%浓度的TEP溶胶凝胶封闭膜层的自腐蚀电位显著高于未封闭和其他浓度TEP溶胶凝胶封闭膜层的自腐蚀电位,也高于重铬酸盐封闭膜层的自腐蚀电位。2% TEP封闭膜层的自腐蚀电流同样显著小于其他封闭方式和未封闭膜层的自腐蚀电流。不同膜层的阳极曲线斜率ba和阴极曲线斜率bc值接近,反映了不同封闭方式对于膜层弱极化区的影响不大。综上所述,2%质量浓度是TEP加入量的最佳浓度,该条件下封闭阳极氧化膜层可以在较高电位下仍然有效保护基体。

3.3 电化学阻抗谱

未封闭和使用不同封闭方式阳极氧化膜层在3.5%NaCl溶液中浸泡2h和168h的EIS图谱分别见图4和图5。

如图4a所示,在浸泡初期(2h),不同封闭方式膜层的 Bode阻抗曲线形状类似,在低频端(0.01Hz)阻抗值满足以下规律:未封闭阻抗值为最低,随着溶胶凝胶中TEP量的增多,阻抗值先增大再减小,2%的TEP质量浓度封闭膜层阻抗值最高,达到106Ω·cm2,甚至高于重铬酸盐封闭膜层的阻抗值。由于低频端的阻抗值可以反映膜层对于腐蚀介质侵蚀金属的阻挡作用,所以可以证实,在浸泡初期,2%质量浓度的TEP溶胶凝胶是最佳的封闭液,耐蚀性能优于重铬酸盐封闭。

如图4b所示,在浸泡初期(2h),不同封闭膜层的Bode相位角图谱形状不同,大致可以分为三类。第一类为未封闭膜层,具有两个时间常数,分别位于低频和高频端,中频端相位角较高;第二类为重铬酸盐封闭膜层,具有一个时间常数,位于高频端,中频端相位角较低;第三类为溶胶凝胶封闭膜层,具有两个时间常数,分别位于低频端和高频端,中频端相位角较低。未封闭膜层两个时间常数依次对应阳极化膜层电容和中间层电容,表明腐蚀介质已经通过阳极化膜孔洞到达基体表面,即将发生腐蚀;重铬酸盐封闭膜层只有一个时间常数,对应阳极化膜层电容,腐蚀介质不能穿过膜层,可以抑制腐蚀的发生;溶胶凝胶封闭膜层的两个时间常数依次对应溶胶凝胶封闭后残留于表面的膜层电容和阳极化膜层电容,同样腐蚀介质不能穿过膜层,抑制腐蚀的发生。

表1 不同封闭方式阳极氧化膜层的极化曲线电化学参数Table 1 Electrochemical parameters derived from polarization curves of anodized filmswith different sealingmethods

图4 不同封闭方式阳极氧化膜层在3.5%NaCl溶液浸泡2h后的Bode图 (a)阻抗曲线;(b)相位角曲线Fig.4 Bode diagrams of anodized films with different sealingmethods immersed in 3.5%NaCl solution for 2 hours (a)impedance curve;(b)phase angle curve

图5所示为不同封闭方式阳极化膜层浸泡168h后的Bode图谱。观察图5a阻抗曲线可知,低频端阻抗同样满足以下规律:未封闭膜层阻抗值最低,随着溶胶凝胶封闭液中TEP质量浓度的升高,膜层阻抗值先增大后减少,1%和2%TEP浓度膜层的阻抗值高于重铬酸盐封闭膜层阻抗值,其中2% TEP封闭膜层阻抗值最高,基本与浸泡2h相当。实验表明3.5%NaCl浸泡168h对2%TEP浓度溶胶凝胶封闭膜层耐蚀性几乎没有影响,该浓度下封闭效果最好,优于重铬酸盐封闭。

观察图5b Bode相位角图谱,根据形状可以将其分为两类。第一类为2%TEP浓度溶胶凝胶封闭膜层,具有两个时间常数,分别位于高频端和低频端(10-1Hz);第二类是其他膜层,具有三个时间常数,分别位于高频端、中频端和低频端(10-2Hz)。第一类膜层的两个时间常数仍然对应溶胶凝胶残留膜层电容和阳极化膜层电容,腐蚀介质没有到达基体,未发生腐蚀;第二类膜层的三个时间常数依次对应阳极化膜层电容、中间层电容和双电层电容或者溶胶凝胶残留膜层电容、阳极化膜层电容和双电层电容,其中双电层电容位于低频端(10-2Hz)。双电层电容的出现表明基体已经腐蚀。再次证明2%质量浓度的TEP溶胶凝胶封闭膜层具有最佳的耐蚀性。

图5 不同封闭方式阳极氧化膜层在3.5%NaCl溶液浸泡168h后的Bode图 (a)阻抗曲线;(b)相位角曲线Fig.5 Bode diagrams of anodized filmswith different sealingmethods immersed in 3.5%NaCl solution for 168 hours (a)impedance curve;(b)phase angle curve

综上所述,基于极化曲线和电化学阻抗谱分析,2%质量浓度TEP溶胶凝胶封闭液是最佳封闭液,使用其封闭的阳极氧化膜层体现出优良的耐蚀性。

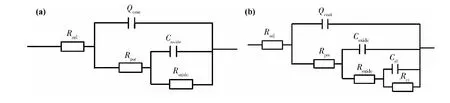

图6为2%TEP溶胶凝胶封闭阳极化膜层在3. 5%NaCl溶液中浸泡不同时间的EIS图谱,可以研究封闭膜层在腐蚀介质浸泡过程电化学性能的变化,并了解其机理。根据阻抗谱的变化,膜层在浸泡过程中的阻抗行为可分为两个阶段。第一阶段(2~336h)膜层浸泡的EIS曲线形状类似,Nyquist图谱都有两个半圆,具有两个时间常数。Bode阻抗曲线的形状也类似,曲线在低频端︱Z︱随频率的降低迅速上升,当频率为0.01Hz时,︱Z︱平台高度满足随浸泡时间增加而减小的规律,除了浸泡168h时︱Z︱突然增高。由于 Bode阻抗图谱低频端的︱Z︱平台高度被认为可以评价膜层的孔洞电阻,上述现象表明随着浸泡时间的延长,膜层的耐蚀性能下降,而168h低频阻抗的增高可能是TEP缓蚀剂起作用的结果。另外,︱Z︱随频率的降低迅速上升也表明在第一阶段膜层完好,基体没有发生腐蚀破坏。为了定量描述膜层在浸泡过程中的结构变化,采用等效电路模拟的方法对EIS数据进行拟合,并提取相关电化学参数,参见图7。膜层第一阶段(2~336h)按照图7a模拟,其中溶液电阻Rsol,残留的溶胶凝胶膜层电容Qcoat,孔洞电阻Rpor,阳极氧化膜层电容Coxide和电阻Roxide,双电层电容Cdl,电荷转移电阻Rct。为了获得更好的拟合效果,溶胶凝胶膜层电容Ccoat可用常相位元件Qcoat代替。第二阶段(336~672h)按照图7b进行模拟,低频端︱Z︱平台高度显著降低,另外,Bode阻抗图谱中低频端随频率的下降︱Z︱值同样下降,这表明基体耐腐蚀作用减弱,可能已经发生腐蚀。Bode相位角图谱中672h曲线共有三个时间常数,其中出现的低频端新时间常数代表双电层电容,这同样意味着基体表面已经发生腐蚀反应。

图6 2%TEP溶胶凝胶封闭膜层在3.5%NaCl溶液中浸泡不同时间的EIS图谱(a)Nyquist曲线;(b)阻抗曲线;(c)相位角曲线Fig.6 EISof anodized films with 2%TEP sol gel sealing during in 3.5%NaCl solution (a)Nyquist curve;(b)impedance curve;(c)phase angle curve

图7 膜层浸泡不同时间拟合电路 (a)第一阶段(2~336h);(b)第二阶段(336~672h)Fig.7 The fitting circuit of different films (a)the first stage(2~336h);(b)the second stage(336~672h)

图8是残留的溶胶凝胶膜层孔洞电阻Rpor,阳极氧化膜层电容Coxide和电阻Roxide随浸泡时间的变化曲线。从曲线中可以看出随着浸泡时间的延长,除168h外,Rpor和Roxide逐渐减小,表明膜层的耐蚀性减弱。168h时电阻增大,这主要是由于TEP的缓蚀作用,膜层耐蚀性增加。除168h外,Coxide值随浸泡时间延长逐渐增大,主要原因是膜层发生退化,可能是由于氧化层厚度的减少或者介电常数的增加导致。168h出现电容减少的现象,同样可以用缓蚀作用来解释。

图8 R por,R oxide(a)和C oxide(b)随浸泡时间变化曲线Fig.8 Curves of R por,R oxide(a)and C oxide(b)with time

3.4 中性盐雾试验

图9为未封闭和采用不同封闭方式膜层在5% NaCl中性盐雾中500h试验后的表面形貌。从图中可以看出盐雾试验500h后,重铬酸盐封闭膜层、1%和2%TEP溶胶凝胶封闭膜层未出现腐蚀,未封闭阳极化膜层腐蚀严重,0%TEP溶胶凝胶封闭膜层出现较多点蚀坑,3%和4%TEP溶胶凝胶封闭膜层出现少量腐蚀区域。

因此,1%和2%TEP浓度溶胶凝胶封闭可以与重铬酸盐封闭达到相同耐蚀效果,都可以显著改善铝合金阳极氧化膜层的耐蚀性。同时可以进一步证实动电位极化和电化学阻抗试验的结论,即TEP的加入可以有效改善溶胶凝胶封闭膜层的耐蚀性,而过量的TEP对于封闭效果具有恶化作用,影响溶胶凝胶的稳定性,进而影响其耐蚀性。

3.5 漆膜结合力

图10为铝合金阳极氧化后采用重铬酸盐封闭和2%TEP溶胶凝胶封闭后,涂覆无铬高固体份环氧底漆,按照GB/T 9286—1998漆膜划格试验,得到的膜层漆膜结合力测试结果。试验结果显示,重铬酸盐和溶胶凝胶封闭膜层的漆膜结合力都达到了0级水平,溶胶凝胶封闭与传统封闭方式漆膜结合力水平相当。

因此,溶胶凝胶封闭可以改善铝合金与有机底漆的结合力,其效果与重铬酸盐封闭水平相当,耐蚀性也优于重铬酸盐封闭,可以作为重铬酸盐封闭的替代技术,从而减少重金属的排放和污染。

3.6 溶胶凝胶封闭机理

图11是溶胶凝胶封闭机理示意图,图12是溶胶凝胶封闭的反应方程。从图11中可以看出,金属锆盐和硅氧烷在催化剂的作用下发生水解反应,反应后的活性物质可以相互反应生成致密的有机-无机杂化物质,反应如图12a所示,不同活性物质通过缩合反应结合起来。

金属锆盐、硅氧烷和TEP水解后的活性基团可以与金属基体表面氧化物发生缩合反应形成M—O—Al键(如图12b),强化了基体和氧化膜与溶胶凝胶的结合力。另外,环氧底漆可以与硅氧烷中的有机支链发生缩合反应,同样可以增强溶胶凝胶与有机底漆的结合力,反应式如图12c所示,硅氧烷水解产物中的环氧基 团与环氧底漆中的环氧基团发生缩合反应[16]。

图9 不同封闭方式膜层在5%NaCl中性盐雾中500h试验后表面形貌 (a)未封闭;(b)重铬酸盐封闭; (c)0%TEP溶胶凝胶封闭;(d)1%TEP溶胶凝胶封闭;(e)2%TEP溶胶凝胶封闭; (f)3%TEP溶胶凝胶封闭;(g)4%TEP溶胶凝胶封闭Fig.9 The surface appearance of different films in 5%NaCl neutral salt spray for 500h (a)not sealed;(b)sealed with dichromate;(c)doped 0%TEP;(d)doped 1%TEP; (e)doped 2%TEP;(f)doped 3%TEP;(g)doped 4%TEP

图10 重铬酸盐封闭与溶胶凝胶封闭结合力测试表面形貌(a)重铬酸盐封闭;(b)溶胶凝胶封闭Fig.10 The surface appearance of binding force test of anodized films sealed with dichromate (a)or sol gel(b)

通过图12中的三种反应,可以将有机底漆、溶胶凝胶和金属基体通过化学键连接起来,结合更加牢固。另外,TEP的加入为膜层引入磷酸根和磷酸酯,可以与金属基体和氧化物膜层之间形成化学阻隔层,进一步抑制腐蚀介质的浸入,起到缓蚀作用。

图11 溶胶凝胶封闭机理示意图Fig.11 The schematic diagram ofmechanism for sol gel sealing

图12 溶胶凝胶封闭反应方程Fig.12 The reaction equation of sol gel sealing

4 结论

(1)采用溶胶凝胶作为封闭液,封闭2024铝合金阳极氧化膜层,其漆膜结合力达到0级,膜层表面均匀致密。

(2)当封闭液中TEP含量达到2%时,封闭后膜层达到最佳耐蚀效果,可以有效阻挡外界腐蚀介质的浸入。其耐蚀效果甚至优于传统污染严重的重铬酸盐封闭膜层,是绿色环保的无铬替代技术。

[1]张述林,王晓波,陈世波.LY12铝合金阳极氧化氧化膜沸水封孔工艺条件的优化[J].腐蚀与防护,2007,28 (6):307-309. (ZHANG S L,WANG X B,CHEN S B.Boiling seal process of anodized films on aluminum alloy LY12[J]. Corrosion&Protection,2007,28(6):307-309.)

[2]赵景茂,段立清,刘俊超.不同方法评价几种工艺封闭的铝合金阳极氧化膜的耐蚀性[J].腐蚀与防护,2010,35(5):508-511. (ZHAO JM,DUAN L Q,LIU JC.Corrosion resistance evaluation of anodic films on aluminum alloys sealed with several processes by different methods[J].Corrosion&Protection,2010,35(5):508-511.)

[3]赵鹏辉,左禹.硬脂酸封闭工艺参数对铝阳极氧化膜耐蚀性的影响[J].材料保护,2002,31(1):36-39. (ZHAO PH,ZUOY.Effects of stearic acid sealing on corrosion resistance of anodized aluminum[J].Materials Protection,2002,31(1):36-39.)

[4]费瑞梅.铝合金阳极化二重封闭工艺的研究[J].材料工程,1995,(9):41-45. (FEIR M.Duplex sealing technique of the anodizing film for aluminum and aluminum alloys[J].Journal of Materials Engineering,1995,(9):41-45.)

[5]费瑞梅,井玉兰.铝合金阳极化常温封闭工艺研究[J].材料工程,1988,(8):17-20. (FEIR M,JING Y L.Ambient temperature sealing technology[J].Journal of Materials Engineering,1988,(8): 17-20.)

[6]ROSERO N C,PELLICE S A,DURAN A,et al.Corrosion protection of aluminium alloy AA2024 with cerium doped methacrylate-silica coatings[J].Journal of Sol-Gel Science and Technology,2009,52(1):31-40.

[7]SHIH W,LIU F C,HAN E H.Corrosion protection of AZ91D magnesium alloy with sol-gel coating containing 2-methyl piperidine[J].Progress in Organic Coatings,2009,66(3):183-191.

[8]雅菁,徐明霞,徐廷献,等.溶胶-凝胶技术在氧化物薄膜制备方面的应用[J].材料工程,1996,(5):21-23. (YA J,XU M X,XU T X,et al.Application of sol-gel process inmanufacturing oxide film[J].Journal ofMaterials Engineering,1996,(5):21-23.)

[9]LIU Y,SUN D Z,YOU H,et al.Corrosion resistance properties of organic-inorganic hybrid coatings on 2024 aluminum alloy[J].Applied Surface Science,2005,246(1/ 2/3):82-89.

[10]ZHENG S X,LI J H.Inorganic-organic sol gel hybrid coatings for corrosion protection of metals[J].Journal of Sol-Gel Science and Technology,2010,54(2):174 -187.

[11]FENG Z,LIU Y,THOMPSON G E,et al.Sol-gel coatings for corrosion protection of 1050 aluminium alloy[J]. Electrochimica Acta,2010,55(10):3518-3527.

[12]丁新更,陈远,吴春春,等.KH570改性SiO2复合耐腐蚀涂层结构及性能[J].材料工程,2012(12):72-76. (DING XG,CHEN Y,WU CC,etal.Hydrolyze-polymeri-zation process and anti-corrosion property of KH570-SiO2composite sol[J].Journal of Materials Engineering,2012 (12):72-76.)

[13]周琦,贺春林,才庆魁,等.铝合金阳极氧化膜的勃姆石溶胶封闭[J].中国有色金属学报,2007,17(8):1385 -1390. (ZHOU Q,HE C L,CAIQ K,et al.Sealing of anodized films on Al alloy with boehmite sol[J].The Chinese Journal of NonferrousMetals,2007,17(8):1385-1390.)

[14]CAPELOSSI V R,POELMAN P,RECLOUX I,et al. Corrosion protection of clad 2024 aluminum alloy anodized in tartaric-sulfuric acid bath and protected with hybrid solgel coating[J].Electrochimica Acta,2014,124:69-79.

[15]WHELAN M,CASSIDY J,DUFFY B.Sol-gel sealing characteristics for corrosion resistance of anodized aluminium[J].Surface and Coatings Technology,2013,235:86 -96.

[16]ZHELUDKEVICH M L,SALVADO IM,FERREIRA M G.Sol-gel coatings for corrosion protection ofmetals[J]. Journal of Meterials Chemistry,2005(15):5099-5111.