深斜井条件下三维杆柱力学研究及应用

万朝晖赵瑞东

(1.中国石油技术开发公司,北京 100028;2.中国石油勘探开发研究院,北京 100083)

深斜井条件下三维杆柱力学研究及应用

万朝晖1赵瑞东2

(1.中国石油技术开发公司,北京 100028;2.中国石油勘探开发研究院,北京 100083)

随着深层油藏的开发和绿色油田的推进,深井、大斜度井、丛式井日益增多,复杂井眼条件下有杆泵井举升存在偏磨严重,检泵周期缩短的问题,杆管偏磨机理一直没有得到较好解决。考虑井眼轨迹、流体黏滞阻力以及扶正器的影响,建立了三维杆柱动力学模型,通过求解得到了三维侧向力的动态分布规律。计算结果表明,抽油杆中和点以下侧向力方向易发生周期性变化,解释了杆柱偏磨的原因;侧向力方向周期变化会引起的杆管碰撞,也是加剧中合点以下杆管偏磨的重要原因。定量分析了多个参数对侧向力的影响,为防偏磨生产参数设计提供了理论依据。

深斜井;有杆泵井;三维;杆柱力学;偏磨

随着绿色油田的推进和油田开发方式的转变,国内有杆泵井面临着一些新问题[1]。大斜度井、丛式井、水平井逐渐成为油井的主体井型。中石油每年新增的1万多口油井中60%为斜井。以东部某油田为例,自2008年至今,新投产的油井平均井斜角达41.5°,造斜点平均深度达871 m,超过10%的斜井检泵周期低于100 d。深井、大斜度井逐渐增多,给常规有杆泵采油方式带来越来越多的挑战,突出问题就是抽油杆柱的断、脱和偏磨问题大幅度增加,严重影响了油田的正常生产,增加了作业成本[2-10]。

杆柱力学是对整个有杆抽油系统研究的基础和难点,也是最为复杂、最难以模拟的部分。从20世纪60年代,S.G.Gibbs建立有杆泵一维动力学模型以来,采油工程领域对有杆泵井杆柱力学的研究从直井发展到斜井、水平井,从一维模型到三维模型[2-3]。

1 三维动力学模型

假设:(1)抽油杆为各向同性;(2)抽油杆为完全弹性;(3)抽油杆柱横截面为圆形;(4)变形为小变形。

斜井的井眼轨迹通常是一条三维曲线,图1列出了模型中所有考虑的力,包括合力F,合力矩M,以及任意测量深度s处的分力q。在自然坐标中,可用式(1)将这些向量分解成它们的分量

式中,W为杆柱的位移矢量,fr是轴向力,Q1、Q2是剪切力,M1是扭矩,M2、M3是弯矩。在直井中,分力包括重力ρrArg、黏滞力Frf和惯性力ρrA∂ru/∂t;在斜井中,还有额外考虑:杆管侧向接触力qn和杆管摩擦力Frt,这些分力可在自然坐标中解出

图1 杆柱单元受力分析示意图

对杆柱单元采用虚功原理分析,建立内力和位移的关系,式(2)关系有如下不同形式

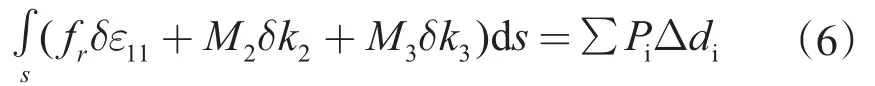

式中,δε11,δk2,δk3代表杆柱的虚变形;Δw1,Δw2,Δw3代表杆柱的虚位移,虚位移原理的公式[13]

该式应用到杆柱单元中可以得到一组杆柱在斜井中运动的方程。式中,δ是变量符号;Pi是作用在杆柱单元上的外力; Δdi是外力导致的杆柱虚位移。

将式(3)~(5)代入式(6)和式(2),可以得到一组模拟杆柱在复杂井眼中运动的偏微分方程

抽油机的运行规律可以做为地面边界条件,这些方程不仅可以描述常规抽油机系统,而且可以描述那些几何改进的抽油机系统。需要重点指出的是流体与抽油杆、油管、接箍之间的黏滞摩擦力Frf、Fcf、Frt的计算必须既适用于层流又适用于紊流,最后联立方程建立综合模型。引入一组转换变量将控制方程转化为一组标准方程,通过有限差分方法对该标准方程进行数值求解。

2 实例计算

2.1 预测功图与实测功图的对比

井1是某油田一口生产斜井,该油井下泵深度为2 070 m,抽油泵工作正常,气体影响较小,固定凡尔和游动凡尔启闭正常,利用上述三维动力学模型可以预测计算该井生产时的泵功图和地面功图。预测地面功图和实测地面功图的对比如图2所示,预测井口杆柱最大载荷为74.3 kN,最小载荷为34.5 kN,实测井口杆柱最大载荷为73.1 kN,最小载荷为37.9 kN。图3给出了井2预测功图和实测功图的对比情况,表1给出了该油田8口斜井载荷的对比情况。

图2 井1地面功图对比

图3 井2地面功图对比

表1 实际井例载荷对比

预测地面功图和实测地面功图的对比,通过对比发现,预测地面功图与实测地面功图的形状基本一致,特别是最大载荷和最小载荷预测准确率高,体现了基于三维杆柱力学预测模型的优势,个别井预测值和实测值误差较大,原因有以下几种:(1)给定杆柱信息有误,或实测数据未标定出现了偏移;(2)预测时假设固定阀和游动阀正常启闭,但实际情况下2个阀可能会有漏失,启闭有滞后现象,这样会从波形和最大最小载荷上引起一定的误差;(3)需要注意的是,现场提供的动液面数据本身也会存在一定误差,这也会引起预测功图与实测功图的偏离。

2.2 侧向载荷与偏磨

抽油机井杆管偏磨及其引起的杆断现象非常普遍,杆断主要是抽油杆材质问题和受力情况复杂综合作用的结果。抽油杆发生偏磨的原因也很多,归纳起来有:(1)井眼轨迹影响下,抽油杆在侧向载荷力的作用下发生弯曲,同时由于扶正器设计不合理,造成抽油杆本体或接箍与油管内壁接触产生摩擦;(2)地层出砂、出盐严重等井况因素造成套管变形,使油管出现弯曲,产生“狗腿点”;(3)多种因素(如井筒结蜡、结盐较严重)造成抽油泵活塞下冲程时阻力增大,导致抽油杆发生弯曲而引起偏磨。本小节将主要研究真实井眼中抽油杆侧向载荷的影响因素,对侧向载荷与杆管偏磨的关系进行讨论,并在此基础上制定防偏磨方案。

井9是某油田一口水平井,该油井目前生产参数如下:井深2 011 m,下泵深度1 400 m,日产液量22.3 m3,含水率96%,生产气油比80 m3/m3,冲程4.39 m,冲次2.77次/min,泵径57 mm,油压0.38 MPa,套压0.5 MPa,杆柱组合为666 m×22 mm+723 m×19 mm。井眼轨迹曲线如图4所示。

图4 井9井眼轨迹立体图

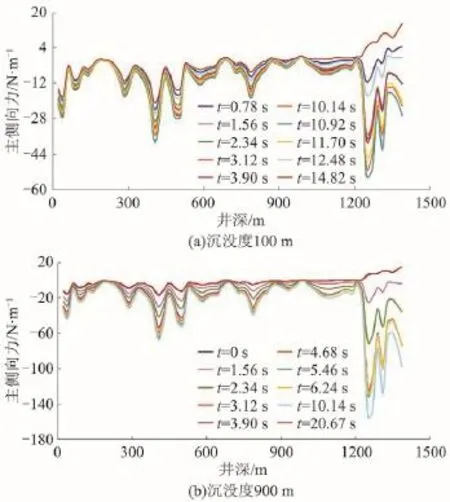

图5给出该井1个冲程周期内,不同时间点侧向力随井深的分布,从中可以看到,近泵端主法向的侧向力不但大小会变化,方向也会变化,其现实意义在于,抽油杆和油管的接触面会出现周期性变化,即抽油杆和油管会产生周期性的碰撞,抽油杆与油管之间的碰撞和撞击会明显加剧杆管之间偏磨。多个油田的现场结果表明,抽油杆柱偏磨与侧向力方向变化规律一致。

图5 井9一个冲程周期内侧向力随井深的分布

2.3 侧向载荷的影响因素分析及防偏磨方案制定

以往人们通过现场经验,定性地认为泵深、冲程、冲次、泵径等生产参数较大地影响着杆管偏磨。本研究应用该模型分析这些参数对侧向力的影响大小,实现了对影响参数的定量分析,为防偏磨生产参数设计提供了理论依据。本节将研究几个重要参数对抽油杆侧向载荷的影响分析。

2.3.1 冲程、冲次的影响 冲程冲次对侧向载荷的影响有2个方面:(1)如图6所示,长冲程慢冲次组合,侧向力载荷小于短冲程快冲次组合;(2)更重要的是,快冲次时,抽油杆往复运动的频率加大,此时抽油杆与油管相对摩擦、碰撞的次数增多,磨损较快,杆管使用寿命降低;反之,慢冲次时,抽油杆与油管相对摩擦、碰撞的次数变小,杆管使用寿命相对较长。

图6 不同冲程冲次时侧向载荷分布

2.3.2 泵径影响分析 相同条件下,利用有杆泵三维预测模块预测得到不同泵径时侧向载荷的分布。图7为该井采用Ø38 mm泵、Ø57 mm泵时的侧向力分布图,对比可看出,Ø38 mm泵径最大主侧向力绝对值为28.12 N/m,位置出现在400 m井深处,属于上部杆段,Ø57 mm泵径最大主侧向力绝对值为52.89 N/m,且位置出现在1 250 m处,属于近泵杆段,由此可见,大泵径使近泵端杆管的侧向力增加很多,使杆管的偏磨状况恶化,因此对于偏磨严重的井尽可能使用小泵抽油。

图7 不同泵径时侧向载荷分布

2.3.3 沉没度影响分析 沉没度对侧向力的影响较大,相同条件下,沉没度越小,液载越大,侧向力也越大,但沉没度过大,也不利于油井产能的利用,所以存在最佳的沉没度。特别注意,大泵径时沉没度对侧向力的影响更明显(图8)。

图8 沉没度100 m、900 m时侧向载荷分布

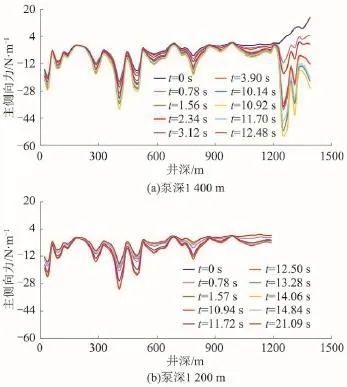

2.3.4 下泵深度影响分析 相同条件下,利用有杆泵三维预测模块预测得到不同下泵深度条件时的侧向力分布情况。

目前该井下泵深度为1 400 m,泵上200 m段侧向力较大,且在每个周期内方向明显变化,碰撞严重,泵上200 m段偏磨严重,主要是由于1 200~1 400 m井眼轨迹曲率较大;如果泵深上提200 m,主侧向力曲线分布如图9所示,近泵端主侧向力明显减小;如果将泵深下放到1 700 m,由于中和点(15 00 m)到泵端(1 700 m)已进入稳斜段,曲率很小,该段的主侧向力明显减小,1 200~1 400 m井段主侧向力仍然较大,但方向不发生变化,也不容易出现碰撞现象,杆管偏磨情况比当前1 400 m泵深好很多。

2.4 防偏磨方案的制定

(1)可通过合理设计下泵深度改善杆管偏磨情况:对于常规的三段式或五段式油井,泵深以及泵上200 m以内的抽油杆应尽量下到直井段、稳斜段(一次稳斜段和二次稳斜段)内,避开曲率过大的的油井段,不要下到造斜段、增斜段和降斜段的位置。

(2)尽量选用小泵径抽油泵生产:通过对比可以看出,小泵径能有效降低侧向力的大小。

图9 不同泵深时的侧向载荷分布

(3)尽可以降低油压,特别是使用大泵时需要注意,因为使用大泵时,增加油压会使侧向力明显增加。

(4)抽油井参数设计应满足“长冲程慢冲次”设计原则

(5)合理的沉没度设计:沉没度对侧向力的影响较大,相同条件下,沉没度越小,液载越大,侧向力也越大,但沉没度过大,也不利于油井产能的利用,所以存在最佳的沉没度。特别注意,大泵径时沉没度对侧向力的影响更明显。

(6)扶正器设计。进行扶正器设计时,不仅要考虑侧向力的大小,还要考虑侧向力方向的变化,对于侧向力方向发生变化的井段,扶正器要加密;对于下部抽油杆,还需配合使用双向保护的接箍[7]。

(7)使用光杆旋转器。前面的机理分析,可知侧向力的大小和方向是有规律的,偏磨点在不同周期之间都是固定的。旋转器通过光杆自动旋转带动抽油杆顺时针旋转,可以减少抽油杆柱与油管壁固定面的偏磨,延长了管、杆、泵的使用寿命,减少了作业井次,提高了油井的生产时效,节约了抽油杆、油管及抽油泵的投入费用及油井的作业费用。

3 结论

(1)本文在对抽油杆柱三维受力分析的基础上,考虑实际井眼轨迹的特征以及环空多相流体的阻力,利用数值求解的方法,实现了基于三维杆柱动力学预测模型和诊断模型的稳定求解。

(2)本模型预测的地面功图与实测功图对比,不论是最大最小载荷还是功图形状符合度都很高,从而为提高有杆泵举升井优化设计精度打下基础。通过对轴向载荷的敏感性分析,深入剖析了冲程、冲次、泵深、杆径、泵径、井液黏度、动液面对地面功图的定性和定量影响,为有杆泵井的优化设计提供依据。

(3)利用三维杆柱动力学计算模型可求解抽油杆杆柱侧向力大小和方向的动态变化规律,通过分析发现,杆柱各处的侧向载荷在1个冲程周期内不但大小会变化,而且方向也会发生变化,这很好地解释了抽油杆偏磨的原因。

[1]马占东,张安德.抽油机偏磨井防偏磨综合技术[J].石油钻探技术, 2005, 33(1):41-43.

[2]杨海滨,刘松林,李汉周.三维井眼抽油杆与油管防偏磨技术研究与应用[J].钻采工艺, 2008,31 (6):94-97.

[3]赵丹, 雷武刚.抽油井杆管偏磨原因及防治措施[J].长江大学学报:自然科学版,2009,6(4):177-178.

[4]陈军,綦耀光.基于井液流动和接箍效应的抽油杆柱偏磨机理[J].油气田地面工程, 2010, 29(5):1-4.

[5]陈振江,尹瑞新,郭海勇.大港南部油田有杆泵井偏磨机理探讨及综合防治[J].石油钻采工艺, 2008, 30(4):121-124.

[6]刘柯娣,王建国,谢雯晴.抽油机井综合防偏磨技术研究与应用[J].油气井测试,2010,19(1):63-65.

[7]侯洪涛,尚朝辉,邹群.高含水期小泵深抽井防偏磨技术 [J].石油地质与工程, 2009,23 (1):125-127.

[8]董世民,封柯.水驱高含水油井杆管偏磨原因的力学分析 [J].石油机械, 2004,32 (2):11-14.

[9]郭晓忠,刘洪举,崔雅桂.含水与沉没度对杆管偏磨的影响研究 [J].大庆石油地质与开发, 2006,25 (4):82-84.

[10]彭勇,王鸿飞.抽油杆柱有限元动力方程的差分解及其收敛性[J].西安石油学院学报,1994,21(4):45-48.

[11]XU Jun,DOTY D R.A comprehensive rod-pumping model and its applications to vertical and deviated[R].SPE 52215,1999.

(修改稿收到日期 2014-08-10)

〔编辑 付丽霞〕

3D rod mechanics research and application in deep deviated well conditions

WAN Zhaohui1,ZHAO Ruidong2

(1.China Petroleum Technology &Development Corporation,Beijing100028,China;2.Research Institute of Petroleum Exploration and Development,CNPC,Beijing100083,China)

With the development of deep reservoirs and promotion of green oilfields,there is an increasing number of deep wells,highly-deviated wells,cluster wells,etc.The rod pump wells under complex wellbore conditions have such problems as severe eccentric wear,short pump inspection period and that the rod eccentric wear mechanism has not satisfactorily addressed.Based on the effects of wellbore trajectory,fluid viscous resistance and centralizers,a 3D rod mechanic model was built,and the dynamic distribution regularity of 3D lateral force was solved.The calculations show that the direction of lateral force below the neutral point on the rod is prone to periodic change,which explains the rod eccentric wear.The periodic change in lateral force may cause rod collision,which is a key reason for severe rod eccentric wear below the neutral point.Quantitative analysis was conducted to the effect of a number of parameters on the lateral force,providing theoretical basis for the design of anti-eccentric production parameters.

deep deviated wells;rod pump wells;3D;rod mechanics;application;eccentric wear

万朝晖,赵瑞东.深斜井条件下三维杆柱力学研究及应用[J].石油钻采工艺,2014,36(5):75-79.

TE358

:A

1000–7393(2014) 05–0075–05

10.13639/j.odpt.2014.05.018

万朝晖,1968年生。1991年毕业于石油大学(华东)矿机专业,现从事石油钻采产品的开发设计、研究和技术质量管理工作。电话:13681270747。E-mail:wzh@cptdc.cnpc.com.cn。