近钻头扭转冲击器破岩机理及应用

李 玮何选蓬闫 铁王树超

(1.东北石油大学,黑龙江大庆 163318;2.中国石油渤海钻探工程有限公司塔里木钻井分公司,新疆库尔勒 841000)

近钻头扭转冲击器破岩机理及应用

李 玮1何选蓬2闫 铁1王树超2

(1.东北石油大学,黑龙江大庆 163318;2.中国石油渤海钻探工程有限公司塔里木钻井分公司,新疆库尔勒 841000)

PDC钻头是超深井硬地层主要的破岩工具。由于黏滑振动引发的PDC钻头过早失效是造成超深井钻井成本增加的一个重要因素。本文针对PDC钻头的黏滑振动效应,理论分析了黏滑振动机理,建立了PDC钻头黏滑振动系统的力学模型,并用高频低幅扭转冲击器及优化钻头结构的方式来消除钻头的黏滑振动。研究结果表明:PDC钻头长度越长,能量衰减越快,扭转冲击能量传递效率越低;PDC钻头截面积越大,长度越小,高频扭转冲击器冲击系统能量传递效率越高。新疆塔里木盆地XK3井试验表明,扭转冲击工具与常规钻具相比机械钻速提高1倍以上,能够有效消除PDC 钻头的黏滑振动效应,减轻钻柱扭转振荡,降低钻井成本。

PDC钻头;扭转冲击器;黏滑振动;钻头优化;传递效率

目前,超深井的勘探开发比例正逐年增加,其中塔里木油田、元坝地区较为典型[1-2]。PDC钻头是超深井硬地层主要的破岩工具,其破岩进尺占总进尺的60%以上,由于PDC钻头破岩时产生黏滑振动,引发PDC钻头过早失效[3]。因此研究和解决黏滑振动对于提高钻头使用寿命、降低钻井成本具有十分重要的意义。

早期黏滑振动研究主要用数学方法建立钻头—钻柱系统的运动方程[4-6],了解下部钻具的运动规律,揭示钻头黏滑振动的产生条件,通过优化钻井参数来降低、甚至消除黏滑振动对钻井的影响。文献[7]研发了扭转冲击器抑制黏滑振动,该工具可产生高频低幅的周向冲击,从而可有效地缓解钻头黏滑振动。文献[8]通过优化钻头的力学结构来降低黏滑振动,取得良好钻井效果。

国内,2010年普光气田试验了用扭转冲击工具钻进[9],提速效果非常明显。截至2011年,四川元坝地区扭转冲击工具已试验应用了11口井,取得了明显的提速效果,该工具已经成为元坝地区下沙溪庙组、千佛崖组地层钻井提速的一种有效手段[10]。本文通过分析钻头黏滑振动机理,建立钻头、钻柱黏滑振动系统的力学模型,通过应用高频低幅扭转冲击器及优化钻头结构的方式来消除黏滑振动的影响,完成塔里木油田的深层钻井。

1 PDC钻头黏滑振动机理分析

旋转钻进系统主要机械结构是由钻机、钻柱和钻头构成。钻进系统的振动方式与选择的钻头有直接关系。对于PDC刮刀钻头的钻进系统主要产生周向的扭转冲击振动,而牙轮类钻头则产生轴向上的冲击振动。

如图1所示,钻头破岩过程中的运动状态,不仅与自身的结构特点有关,且与上部钻柱系统及工作面上的岩石性质有关。当钻柱提供给钻头的扭矩小于工作面上岩石的剪切极限时,钻头停止随钻柱转动,此时钻头处于黏滞状态。由于井口钻机持续向钻柱提供扭矩,并使钻柱中积蓄的扭矩大于钻头下岩石剪切极限时,钻柱中扭转弹性能将瞬间释放,使钻头绕轴向做不规则的变速运动,此时钻头处于滑脱状态。这种黏滞、滑脱状态周期性交替出现的现象,称为黏滑振动。黏滑振动在深部硬地层中将变得更加明显。

图1 PDC钻头黏滑振动示意图

黏滑振动增大钻头磨损,加速钻头失效,消耗井口驱动能量,加快下部钻具疲劳失效,降低井身质量,增加纯钻进时间及起下钻次数,降低钻进效率。

2 PDC钻头黏滑振动系统的力学模型

为了简化问题分析,对钻进系统做如下假设:(1)井架对钻柱的拉力及钻机对钻柱提供的驱动角速度视为常量;(2)钻头破岩形成垂直的井眼;(3)钻进过程没有横向运动;(4)钻柱系统简化为具有一定刚度的弹簧。

简化的动力学模型如图2所示,其中Ho为井架对钻柱的拉力,Ωo为钻头角速度。

图2 钻柱系统的力学简化模型

则钻柱系统的运动方程由钻压、扭矩、钻速及转速等因素确定,其在周向及轴向的运动方程为

式中,U(t)为在时间t时钻头的垂向位置,m;Φ(t)为在时间t时钻头的角度,rad;I为钻柱的转动惯量,kg·m2;C为钻柱的扭转刚度,N·m;T(t)为钻头的瞬时扭矩,N·m;W(t)为钻头瞬时钻压,kN;M为扭转摆的质量,kg。

钻压W(t)及扭矩T(t)都是Φ(t)和U(t)的函数,且都与切削深度成正比关系。在t时刻钻头破岩形成的切削深度d(t)为

式中,tn为延迟时间,s。

黏滑振动分为黏滞、滑脱2个阶段。其中黏滞阶段钻头的边界条件为

式中,tk为黏滞时间,s。

滑脱阶段钻头边界条件为

式中,σ为钻头与井壁的平均接触压力,Pa;l为刀翼摩擦面沿径向长度,m;r为钻头半径,m;ε为岩石破碎比功,J/m3;μ为摩擦因数;γ为钻头几何形状参数,r>1。

求解上述方程式(1)至式(3),可绘制如下曲线,得图3。由图3可知,PDC钻头在采用常规钻井工艺时,钻头在进入稳态破岩阶段后,钻头处出现剧烈的黏滑振动,扭矩波动大。这种黏滑振动降低钻头的使用寿命。

图3 钻头扭矩随时间变化

3 扭转冲击器及钻头结构优化

目前,降低、解决黏滑振动的方法主要有优化钻井参数、采用减振工具和优化钻头结构等。本文主要通过使用扭转冲击工具和钻头结构优化的方式来进行减振。

3.1 扭转冲击器

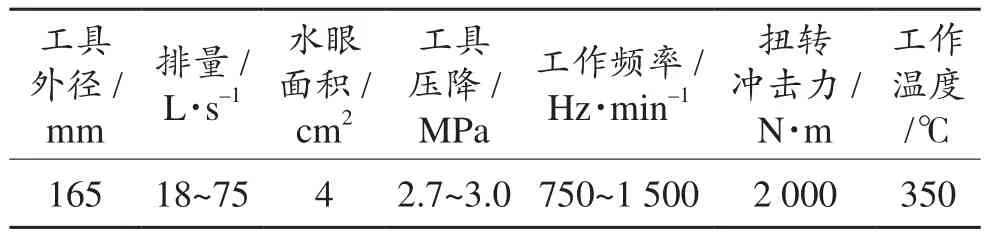

渤海钻探塔里木油田钻井公司从2010年开始应用扭转冲击工具。该工具安装在PDC钻头上面(图4),其性能参数如表1所示。

图4 扭转冲击工具

表1 扭转冲击器性能参数

该工具结构尺寸短,可适用于各种液相钻井液的钻井工艺中,且可以应用在定向井的造斜段、稳斜段、降斜段。该工具工作稳定,可延长PDC钻头使用寿命,有利于降低钻井成本。

钻进过程中,大排量高压钻井液在流过工具时,工具内部的独特的收缩流道结构将钻井液的流体能量转换成周向的、高频的(750~1 500 Hz/min) 、均匀稳定的周向机械冲击力(约2 kN·m),并直接传递给PDC钻头,这就使钻头不需要等待积蓄足够的扭力能量就可以切削地层,有效避免PDC钻头的卡滑现象,提高机械钻速。

由图5可知,使用扭转冲击工具后,钻头处扭矩的波动远小于常规钻进,高频扭转冲击大大减弱甚至消除了钻头的黏滑振动。

图5 钻头振动随时间变化曲线

3.2 PDC钻头选型依据

针对上述工具的技术特点,配套PDC钻头可采用五刀翼或六刀翼,平衡钻头的冲击性和切削齿的工作效率。冠部轮廓采用抛物线形剖面,外翼较长,布齿更多,冠顶受力较大的部位更靠近钻头中心。冠顶旋转半径相对较小,而旋转半径大的外缘齿,受力相对较小,这样不同部位切削齿的磨损相对比较均匀。

对于中硬到硬地层,选用直径小的PDC复合片,采用中密或高密布齿的钻头。对切削齿倾角进行优化,位于中间的切削齿后倾角较低,使其具有更大的切削性。

3.3 扭转冲击能量的传递效率

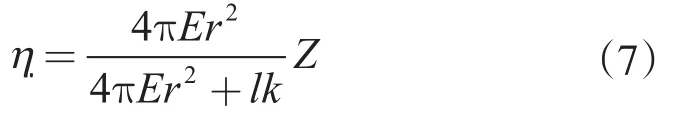

高频扭转冲击器有效传递给PDC钻头冲击能量,将影响PDC钻头破岩效果及消除黏滑效应的程度。在不考虑撞击过程中产生的热、声、光等能量损失的情况下,定义冲击系统的能量传递效率为冲击系统破碎岩石的功与冲击系统的初始动能的比值,用η表示。则每冲击一次的能量传递效率为

式中,W1为冲击系统中冲击能量最终用于岩石破碎的部分,J;W2为冲击系统撞击过程中损失的能量,此处等价于冲击系统的变形能,J;W为冲击系统的初始能量,J。

在考虑冲击工具波阻抗的影响情况下,推导可得冲击系统能量传递效率公式

式中,E为工具材料的弹性模量,GPa;k为岩石抗压强度,MPa;l为冲击传递到岩石工作面的距离,m;Z为波阻系数。

根据所钻地层的岩石力学及工具的特点,分析PDC钻头直径和长度与高频扭转冲击器冲击系统的能量传递效率关系,如图6和图7。

图6 能量传递效率η与钻头截面积S关系

图7 能量传递效率η与钻头长度L关系

由图6可知,PDC钻头的截面积与传递效率成类对数关系,随着PDC钻头面积的增大,系统的能量传递效率越高,高频扭转冲击器与PDC钻头越匹配,其工作性能越稳定。

由图7可知,随着PDC钻头长度的增加,能量传递效率成线性递减关系。即PDC钻头长度越长,损失的能量越多,因此在选择PDC钻头与高频扭转冲击器组合时,应该尽量选择超短型单体式钻头体,有助于提高扭转冲击器的应用效率。

4 现场应用

新疆塔里木盆地哈拉哈塘区块XK3井,垂深6 880 m。在二叠系、石炭系的岩性主要为凝灰岩、泥岩、砂岩,其中二叠系以凝灰岩为主,岩石硬度高,可钻性差。在XK3井5 375~6 674 m井段中使用3套扭转冲击工具。钻井参数钻压80~120 kN,转速60 r/min,排量34 L/s,泵压23~25 MPa。工具总进尺1 299 m,纯钻时212.5 h,平均机械钻速6.11 m/h,与常规钻具+PDC钻头相比提高1倍以上,比XK405井快6 d。XK3井已于2012年10月份完钻,钻井周期44.13 d,刷新了哈拉哈塘区块钻井周期最短纪录。

扭转冲击工具能够钻穿该区块的玄武岩和砾石层,地层适应能力强,平均可比邻井机械钻速提高一倍以上,钻井周期明显缩短。

5 结论

(1)建立了PDC钻头黏滑振动系统的力学模型,分析了钻头黏滑振动的边界条件,研究了钻头黏滑振动机理的影响因素。

(2)给出了扭转冲击能量的传递效率模型,分析表明:PDC钻头长度越长,能量衰减越快,扭转冲击能量传递效率越低;PDC钻头截面积越大,长度越小,高频扭转冲击器冲击系统能量传递效率越高。

(3)现场应用表明:高频低幅扭转冲击器及优化的PDC钻头能有效消除PDC 钻头的黏滑振动效应,减轻钻柱扭转振荡,能够有效保护钻头和钻具等配套部件,有效降低钻井成本。

(4)新疆塔里木盆地XK3井试验表明,扭转冲击工具、PDC钻头与常规钻具、PDC钻头相比机械钻速提高1倍以上。

[1]张克勤,张金成,戴巍.西部深井超深井钻井技术[J].钻采工艺,2010,33(1):36-39.

[2]张克勤.元坝地区钻井难题分析与技术对策探讨[J].石油钻探技术,2010,38(3):27-31.

[3]JENS R,DMITRIY D.Development of an innovative model-based stick/slip control system[R].SPE/IADC 139996,2011.

[4]SCHEN A E,SNELL A D,STANES B H.Optimization of bit drilling performance using a new small vibration logging tool [R].SPE/IADC 92336,2005.

[5]WANG X P,LUIS P,UYEN P,et al.Decoupling stick-slip and whirl to achieve breakthrough in drilling performance[R].SPE/IADC 128767,2010.

[6]KYLLINGSTAD A,HALSEY G W.A study of slip/stick motion of the bit[R].SPE 16659,1987.

[7]祝效华,汤历平,吴华,等.扭转冲击钻具设计与室内试验[J].石油机械,2011,39(5):27-29.

[8]王福修,田京燕.PDC钻头稳定性技术研究[J].石油矿场机械,2002,31(2):7-10.

[9]孙起昱,张雨生,李少海,等.钻头扭转冲击器在元坝10井的试验[J].石油钻探技术,2010,38(6):84-87.

[10]周祥林,张金成,张东清.TorkBuster扭力冲击器在元坝地区的试验应用[J].钻采工艺,2012,35(2):15-17.

(修改稿收到日期 2014-09-07)

〔编辑 景 暖〕

Rock fragmentation mechanism and application of near-bit torsion impacter

LI Wei1,HE Xuanpeng2,YAN Tie1,WANG Shuchao2

(1.Northeast Petroleum University,Daqing163318,China; 2.Bohai Drilling Engineering Co.,Ltd.Tarim Branch,Korla841000,China)

PDC bit is the main rock-breaking tool in hard formation of ultra-deep wells.Its premature failure due to the stick-slip vibration is an important factor that results in increasing the drilling cost in ultra-deep wells.According to its stick-slip vibration effects,this paper analyzed stick-slip vibration mechanism theoretically,established the mechanical model of PDC bit stick-slip vibration system,and used high frequency-low amplitude torsion impact generator and bit structure optimization,for eliminating the drill stick-slip vibration.The results show that:length of PDC bit is longer,as a result,energy decays faster and energy transfer efficiency of torsion impacter is lower;section area is larger,as a result,length is smaller and energy transfer efficiency of high-frequency torsion impacter system is higher;Xinjiang Tarim Basin XK3 Well tests show that torsional impact tools could improve penetration rate more than doubled compared with the conventional drilling,could eliminate the stick-slip vibration effects of PDC bit,and could reduce the drilling string torsion oscillations and the drilling cost.

PDC bit;torsion impacter;stick-slip vibration;drill bit optimization;transfer efficiency

李玮,何选蓬,闫铁,等.近钻头扭转冲击器破岩机理及应用[J].石油钻采工艺,2014,36(5):1-4.

TE249

:A

1000–7393(2014) 05–0001– 04

10.13639/j.odpt.2014.05.001

国家科技重大专项“碳酸盐岩、火成岩及酸性气藏高效安全钻井技术”(编号:2011ZX05021-002)部分研究成果。

李玮, 1978年生。主要研究方向为油气井岩石力学、高效破岩等。电话:13936811904。E-mail:our.126@126.com。