深井抽油杆防断综合治理试验及效果评价

王晓飞,冯立勇,韩 涛,闫 杰,曾波清,王学宝

( 中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

有杆泵采油是红井子作业区的主要采油方式之一,截止2014 年12 月本区有杆泵油井共计578 口,平均泵深2 057.13 m,沉没度215.8 m,液量5.0 m3,含水51.9 %,在用抽油杆为HL 和HY 两种级别,其杆柱组合基本都是Φ22 mm×Φ19 mm×Φ22 mm 三级组合而成。自2012 年以来,红井子作业区抽油杆断脱频繁,成为井筒治理的难题。 2012-2014 年统计资料显示,抽油杆断裂主要表现为抽油杆本体断裂、 抽油杆丝扣处断裂和抽油杆接箍处断裂三种情况, 且上部Φ22 mm 抽油杆断裂主要集中在井口下0 m~300 m。 针对存在的问题开展抽油杆断综合治理,效果显著。

1 抽油杆断裂概况

自2011 年红井子作业区投入开发以来,本区抽油杆断频出,断脱部位在抽油杆本体、节箍。 尤其是2013年,抽油杆断裂发生105 井次。

2010-2014 年油杆断裂井次与泵挂散点统计,自2010 年以来发生的326 井次杆断裂,其泵挂深度均在2 000 m~2 500 m。

长庆油田第三采油厂红井子2010-2014 年油杆断裂井的平均泵挂深度、冲次、含水都大于全厂及东线作业区的平均值,泵挂深度、冲次、含水是造成本区油杆疲劳断裂,腐蚀( 偏磨)疲劳断裂的主要因素。

表1 基本生产数据对比表

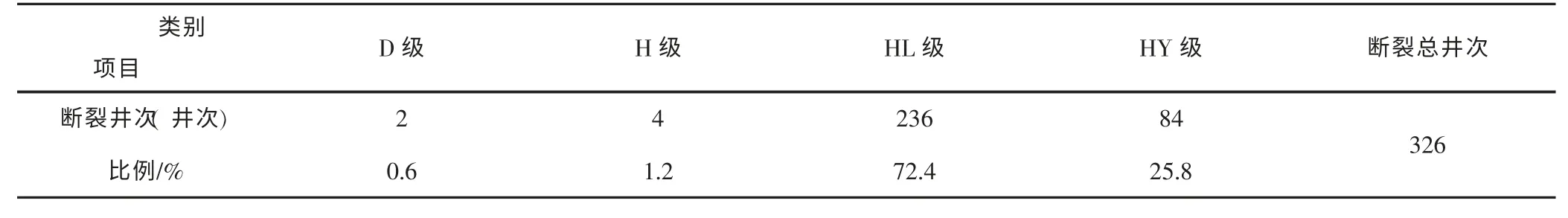

表2 红井子作业区2010-2014 年油杆断裂钢级对比

红井子作业区2010-2014 年不同钢级油杆的断裂井次( 见表2),发现发生断裂的油杆主要是HL 级油杆。

对红井子作业区2010-2014 年Φ22 mm 油杆断裂位置的统计, 发现Φ22 mm 油杆断裂的主要位置是井口下0 m~300 m,占68.9 %。

综上所述, 本区油杆使用存在主要问题是由于泵挂深度、冲次、含水造成油杆疲劳断裂,腐蚀疲劳、偏磨断裂,发生断裂的油杆主要是HL 级油杆,上部Φ22 mm抽油杆断裂主要集中在井口下0 m~300 m。

2 油杆断裂原因分析

抽油杆在抽油机运行过程中承受动载荷、 摩擦载荷、柱塞以上液柱重力和自重等多种载荷,在交变载荷[1]的作用下做周期性的往复运动,易产生金属极限疲劳, 并且由于井下条件的复杂性易造成抽油杆机械磨损、腐蚀损坏,从而造成断裂等故障[2]。

2.1 疲劳断裂

2.1.1 交变载荷下的疲劳断裂 油井在交变载荷的作用下,抽油杆产生了非对称的循环应力,当应力循环中的最大应力值超过抽油杆柱许用的最大应力值时,经过一定的应力循环次数后, 首先在应力最集中的地方( 偏磨、腐蚀处、抽油杆丝扣处、应力槽处或抽油杆上的缺陷处)开始形成极细的裂纹,然后随着应力循环次数继续增加,裂纹逐渐扩展[3]。 当裂纹扩展到使抽油杆不能承受的载荷时,抽油杆就会突然断裂。在裂纹扩展的过程中,由于应力的交替变化,使裂纹两边的表面时而张开,时而压紧,因而彼此磨擦和挤压,逐渐形成光滑区。 当抽油杆突然断裂时,形成的断口为粗糙区( 见图1)。

图1 油杆断裂截面图

红井子作业区2010-2014 年, 抽油杆断裂326 井次,其中抽油杆本体断裂202 井次、节箍断裂36 井次、丝扣断裂88 井次。数据表明在抽油杆柱的上部、中部、下部都有断裂故障发生, 而不是集中在拉应力最大的上部, 所以本区油杆是在交变载荷下发生的疲劳油杆断面调查发现,抽油杆呈脆性断裂,而不是塑性变形,这也是疲劳断裂的特点, 所以交变载荷是导致油杆疲劳断裂的原因之一。

2.1.2 拉伸频次下的疲劳断裂 当油井下泵深度一定,冲程、泵径不变的情况下,随着冲次增加,悬点最大载荷不断增大,最小载荷不断减小,造成杆柱所受应力差不断加大,造成杆柱疲劳损坏。所以冲次过大也会造成油杆疲劳断裂。 拟合曲线求得最大值2.0×107次,油杆断裂井次在拉伸频次达到2.0×107次时达到峰值,即2.0×107是油杆疲劳的临界值,本区平均冲次3.9 次,油杆在使用约1 年( 11 个月18 天)后进入疲劳期。 本区油井平均冲次3.9 次,致使油杆拉伸频率较频繁,所以拉伸频次也是导致油杆断裂的原因之一。

2.1.3 深井疲劳断裂 油杆断裂位置与泵挂深度散点图( 见图2),图2 表明随着泵挂深度的增加油杆断裂井次增加, 且本区的油杆断裂主要集中在泵挂深度为2 000 m~2 500 m,所以深泵挂也是导致油杆疲劳断裂的原因之一。

图2 油杆断裂位置与泵挂深度散点图

对比断裂抽油杆生产年限发现, 连续生产1 年以内的抽油杆断裂发生179 井次,占46.4 %;连续生产1年~2 年的抽油杆断裂发生23.8 %; 连续生产2 年~3年的抽油杆断裂发生77 井次,占20 %。

2.2 腐蚀疲劳、偏磨断裂

2.2.1 腐蚀疲劳断裂 腐蚀疲劳断裂: 零件在交变载荷和腐蚀介质的联合作用下发生的低应力断裂[4]。油杆在运动过程中,首先应力集中在腐蚀坑,形成腐蚀疲劳的裂纹源,之后在交变应力作用下,裂纹不断扩展,最终油杆断裂。

2.2.2 偏磨断裂 井眼轨迹表现出不同程度的方向变化,油杆在井眼轨迹内运动时受力较复杂,同时容易在造斜点、最大倾角处和油管发生偏磨。

油杆偏磨主要表现为接箍磨薄、 磨破甚至磨掉导致油杆断脱;油杆本体磨细断裂;油杆丝扣磨穿导致油杆断脱。 根据对本区2010-2014 年油杆偏磨断裂的具体部位和原因的统计, 发现偏磨导致的油杆断裂共计105 井次,占油杆断裂总井次的32.2 %。

3 红井子作业区深井防断综合治理及效果

针对红井子采油作业区断脱频次, 从两方面进行了综合治理:

3.1 加强监督

( 1)对每口断脱油井进行分析,核实断脱原因,分析主导因素,有针对性的开展治理;

( 2)井下作业监督加强现场监督,确保每口井治理对策能够落实到位;

( 3)对存在质量问题的抽油杆停用,防止带病入井。

3.2 技术政策调整

3.2.1 调整杆柱组合 针对杆柱组合不合理的, 进行优化。

( 1)泵深≤1 500 m 时,按照φ22 mm 55%+φ22 mm 45 %;( 2)1 500 m≤泵深≤1 800 m 时,φ22 mm 45 %+φ19 mm 40 %+φ22 mm 15 %;( 3)1 800 m≤泵深≤2 000 m 时,φ22 mm 40 %+φ19 mm 48 %+φ22 mm 12 %;( 4) 泵深≥2 000 m 时,φ25 mm 10 %+φ22 mm 30 %+φ19 mm 50 %+φ12 mm 10 %。

累计优化调整组合123 井次。

3.2.2 更换质量存在问题的抽油杆 针对HL 级抽油杆钢级差,频繁出现丝扣断的情况,对HL 级抽油杆进行更换。

( 1)对泵深超过1 500 m 的油井,上部抽油杆全部更换HY 级抽油杆;( 2) 对于使用3 年以上的HL 级抽油杆全部更换HY 级抽油杆。

3.2.3 开展化学三防治理 针对井筒环境复杂, 腐蚀结垢严重的油井,开展化学三防专项治理,累计优化调整加药井102 口,新增加药井167 口。3.2.4 防磨治理

( 1)针对偏磨严重的油井,增加扶正防磨措施,累计增加扶正器1 026 个;( 2) 使用新型防偏磨节箍,防止节箍偏磨造成的断脱,累计使用354 个。

3.2.5 开展降载治理

( 1)对泵效低、产量低的油井及时进行参数优化,在提升泵效的同时,降低抽油机悬点复合,降低抽油杆符合;( 2)地面参数优化后,降低油井循环次数,延长抽油杆使用寿命。

3.3 取得的成效

3.3.1 产生的生产价值 通过2013 年、2014 年两年的综合治理,杆断故障呈现明显下降趋势,全年单井断裂频次由2012 年的0.49 次/口·年下降到0.21 次/口·年。年平均断脱总井次降低。2014 年本区油井开井597口,年断脱频次降低0.28 次/口,减少年断脱井次167井次。

图3 近年断脱故障井次对比

图4 近年断脱频次对比

3.3.2 产生的经济价值

( 1)节约井下作业费166.31 万元,通过对2010 年至2013 年三年断脱井次中检泵作业区所占的比例进行分析,检泵作业频率约占总断脱次数的38 %。

修井费=167×62 %×0.62+( 13 800+( 2 057-1 600)×6-450)×38 %=1 663 146 元

( 2)年平均减少原油影响约355.3 t/a,通过对本区平均单井处断、检泵时间进行分析,本区平均处断时间为14 h,平均检泵时间为48 h,本区平均单井产能为1.9 t/d。

减少的影响=167×62 %×14/24×1.9+167×38 %×48/24×1.9=355.3 t

4 结论及建议

( 1)造成本区油管断裂的主要因素是疲劳断裂、腐蚀疲劳断裂和偏磨疲劳断裂, 其中单一因素造成的断裂有限,主要是疲劳与偏磨、腐蚀的协同作用加剧了油杆断裂;

( 2)交变载荷、高冲次、深泵挂是导致本区油杆疲劳断裂的主要因素;

( 3)HL 级抽油杆在拉伸频次达到2×107后进入疲劳期;

( 4)本区油杆断裂井次随泵挂深度的增加而增加,且主要集中在泵挂深度为2 000 m~2 500 m;

( 5)在深井中Φ22 mm 抽油杆的断裂主要发生在井口下300 m, 该段油杆换为Φ25 mm 的良好治理效果为后续深井的上部断裂治理提供了技术指导;

( 6)从工艺角度出发,在深井防油杆断裂治理中,合理的冲次, 合理的油杆的钢级是防止油杆断裂的关键。

[ 1] 陈镭.抽油机悬点最小载荷计算偏差对抽油杆柱受力状况评价的影响[ J].石油大学学报( 自然科学版),2000,24( 5):55-57.

[ 2] 王倩,任向海,等.塔河油田油杆断裂原因分析及防治[ J].内蒙古石油化工,2013,( 15):74-75.

[ 3] 董其宏,牛宗华,赵署生.抽油杆断裂原因分析[ J].内蒙古石油化工,2014,( 17):46-48.

[ 4] 刘建国,高嵩,刘军.抽油杆失效原因探讨[ J].油气田地面工程,2006,25( 6):43.