轴向往复运动抽油杆柱在弯曲井眼内横向振动的仿真模型

王宏博,董世民

(燕山大学机械工程学院,秦皇岛 066004)

抽油机举升是直井与定向井最主要的人工举升方式[1]。与直井井眼轨道相比,定向井井眼轨道不仅存在较大的井斜角,而且井斜角和方位角还存在较大的变化率,即定向井井眼轨道是一条存在较大弯曲的空间曲线。井眼轨道的倾斜和弯曲导致定向井杆管之间存在较大的接触力,从而导致杆管产生偏磨。油田生产情况表明,杆管偏磨所造成的抽油杆柱断脱、油管漏失是定向井检泵作业的主要原因。因此研究定向井抽油杆柱在油管内的弯曲变形规律、杆管接触状态与杆管接触力的仿真方法具有重要的理论与实际意义。

抽油杆柱在油管内的弯曲变形类似于钻柱在井眼内的弯曲变形,都可以简化为细长杆柱在井眼内弯曲变形的力学问题。国内外专家学者对细长杆柱在定向井井眼内弯曲变形的静力学与动力学问题进行了系统深入的研究。苏义脑等[2−3]考虑弯曲井眼造成的杆柱初弯曲,基于纵横弯曲梁理论分析了组合钻具的弯曲变形规律。文献[4−6]中在计算抽油杆柱杆管接触力时,假设抽油杆柱弯曲形态与井眼轨迹重合,通过三角关系计算了杆管之间的接触力。董世民等[7]通过弹簧有限元模型描述抽油杆柱与油管柱的接触状态,建立了定向井抽油杆柱在不同轴向载荷下的弯曲形态仿真模型,实现了对杆管接触状态与接触力的仿真计算。狄勤丰等[8−9]以有限差分法描述杆柱在不同轴向载荷下的弯曲形态,并以此为基础实现了对杆管接触力的计算。以上关于杆柱弯曲变形的力学研究均属于静力学研究。Yigit[10]考虑钻柱旋转建立了钻柱扭转与横向振动的非线性耦合模型,提出转速是影响钻柱动态行为的一项主要因素。李子丰等[11]采用有限差分法提出了描述油管柱、抽油杆柱与钻柱三维振动的通用力学模型。Ghasemloonia 等[12]考虑钻柱激振器的作用建立了钻柱的纵横耦合振动仿真模型,研究了激振器对钻柱稳定性及接触行为的影响。Ghasemloonia 等[13]在考虑泥浆阻尼、驱动扭矩以及空间交变轴向载荷激励的情况下,采用Galerkin’s 法建立了旋转钻柱非线性纵横耦合振动仿真模型。Wang 等[14]考虑油管与套管间的弹性碰撞,综合应用有限元、能量法与哈密顿原理建立了输液油管的纵横耦合振动仿真模型,并采用Newmark 法实现了数值求解。狄勤丰等[9,15−16]采用有限元法分析了具有初弯曲的底部钻具组合的横向振动问题与定向井抽油杆柱的横向振动问题。徐骏等[17−18]采用虚位移原理建立了抽油杆柱在弯曲井眼内的纵横耦合振动仿真模型,分析了抽油杆柱的杆管偏磨特性。在抽油机井中,上述研究所采用力学模型的实质可以概括为:1)具有初弯曲的抽油杆柱(纵横弯曲梁)在交变轴向载荷激励下产生的横向振动,即交变轴向载荷是抽油杆柱横向振动的激励。交变轴向载荷激励抽油杆柱横向振动的实质是交变轴向载荷导致抽油杆柱的几何抗弯刚度随时间变化,属于参数激励的非线性振动问题[19];2)抽油杆柱在油管内横向振动的最大位移受油管内壁约束,同时油管内壁对抽油杆柱的碰撞反力也是抽油杆柱横向振动的激励。

与钻井过程中钻柱的运动特点不同,抽油杆柱存在明显的轴向往复运动,即存在较大的轴向位移和轴向速度。当抽油杆柱在弯曲井眼内做轴向往复运动时,弯曲井眼对轴向运动的抽油杆柱将产生横向振动的激励。即由于抽油杆柱轴向运动的存在,杆管接触点将发生变化,因此弯曲井眼也是轴向运动抽油杆柱横向振动的激励。该问题类似于在凹凸不平路面上行驶车辆上下振动的力学问题[20]。目前关于弯曲井眼激励的抽油杆柱横向振动研究未见文献报道。本文拟综合考虑弯曲井眼轨道所导致的抽油杆柱初弯曲,并考虑井眼轨道对抽油杆柱横向振动的激励,基于弹性体振动理论,建立抽油杆柱在弯曲井眼内的横向振动仿真模型。

1 横向振动力学与数学模型

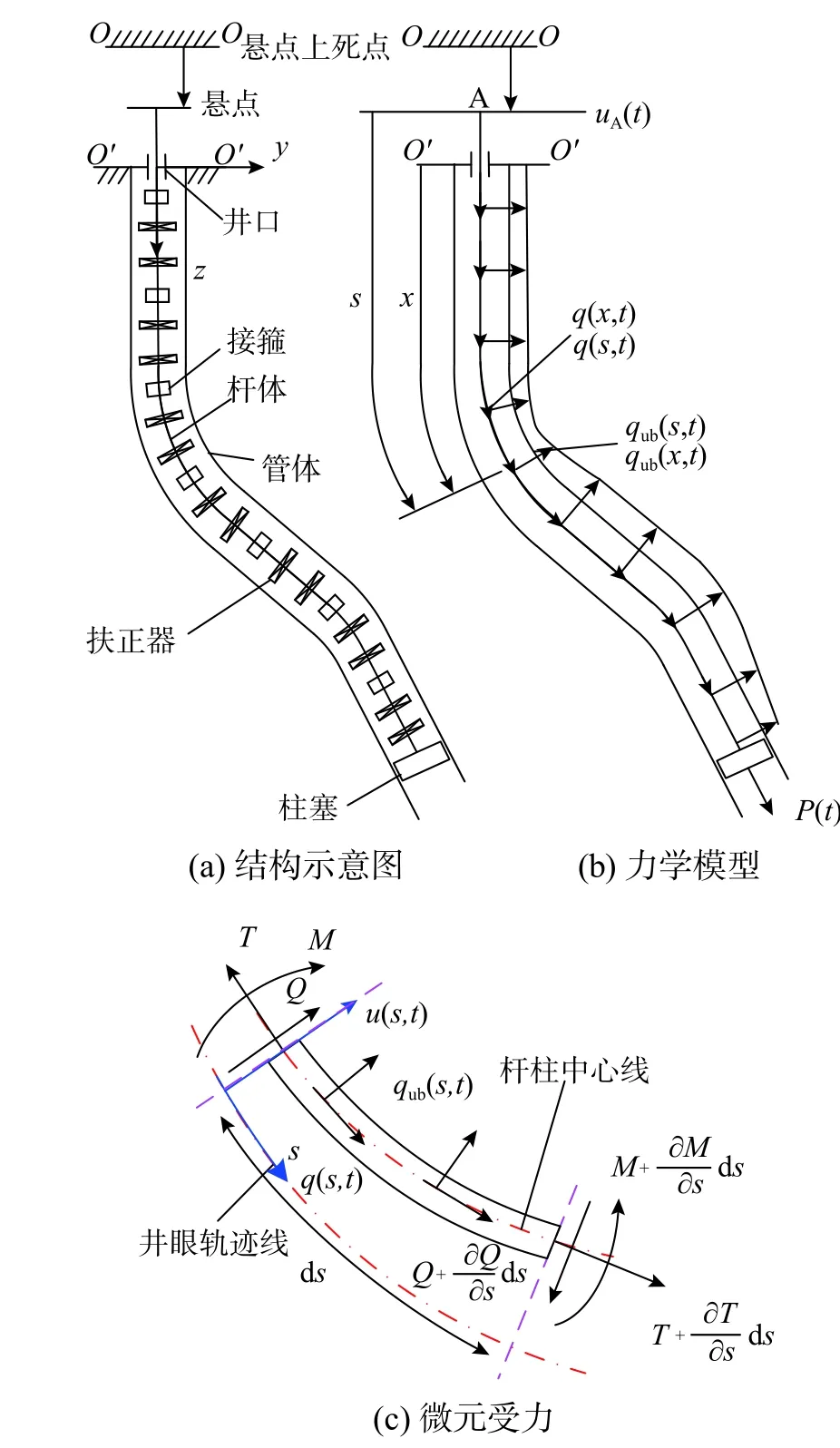

图1 为抽油杆柱横向振动力学模型图。其中图1(a)为杆管泵结构示意图。图中抽油杆柱由一定数量的抽油杆、接箍与扶正器组成。抽油杆柱可以由单一直径抽油杆组成,也可以由不同直径抽油杆组成。顶端抽油杆(光杆)相对于井口盘根上下往复运动,井口盘根约束了该处杆柱的横向位移和横截面转角,即在研究杆柱横向振动时,井口盘根处杆柱可以简化为可滑动的固定端。井底抽油泵柱塞在泵筒内上下往复运动,泵筒约束了柱塞的横向位移与横截面转角,即杆柱的底端也可以简化为可滑动的固定端。杆柱所受环境载荷包括:1)作用于柱塞(即杆柱底端)处的交变轴向载荷P(t);2)轴向分布载荷q(x,t)。轴向分布载荷包括杆柱自重的轴向分量、液体粘滞摩擦力、杆管库伦摩擦力、杆柱纵向运动的惯性载荷、杆柱纵向振动的振动载荷。杆柱轴向分布载荷q(x,t)既和杆柱的轴向位置有关,又和时间有关;3)横向分布载荷qub(x,t),包括杆柱浮重的横向分量与液体粘滞摩擦力。限于篇幅,交变轴向载荷P(t)、轴向分布载荷q(x,t)的计算方法参考文献[21],本文不再赘述。通过机构运动分析,可以建立悬点位移uA(t)的计算模型[21]。

图 1 抽油杆柱横向振动力学模型Fig. 1 Mechanical model of SRS transverse vibration

为便于研究,同时也为突出本文的研究重点,做如下简化和假设:1)抽油杆柱为弹性体,抽油杆柱纵向运动方向与井眼轨道方向相同;2)抽油杆柱为均质单级杆;3)不考虑抽油杆柱纵向振动和扭转振动对横向振动的影响,即仅研究抽油杆柱的横向振动;4)将抽油杆柱简化为欧拉梁;5)杆柱各横截面轴力T与杆柱轴线一致,杆柱各截面剪切力Q与杆柱轴线垂直;6)参考文献[21],在计算杆柱轴向振动时,将作用于接箍与扶正器处的集中轴向载荷简化为轴向分布载荷;7)在井口处建立全局坐标描述井眼轨迹的弯曲形态,以静位置曲线坐标描述井眼轨迹上任意点的位置,以动位置曲线坐标描述抽油杆柱上任意点的位置,通过悬点运动规律描述动、静坐标之间的关系。

在井口建立O'yz坐标系描述井眼轨迹的弯曲形态。为反映抽油杆柱轴向运动对其横向振动的影响,分别用动位置曲线坐标与静位置曲线坐标描述抽油杆柱轴线上任意点的位置。动位置曲线坐标为抽油杆柱轴线上任意点相对于悬点的位置,静位置曲线坐标为抽油杆柱轴线上任意点相对于井口的位置。在上述假设条件下,建立如图1(b)所示抽油杆柱横向振动的力学模型。图中:s和x分别为反映抽油杆柱轴线上任意点位置的动位置曲线坐标和静位置曲线坐标;P(t)为任意时刻t作用于抽油杆柱底端的轴向载荷,以拉力为正;q(s,t)或q(x,t)为轴线位置s或x处抽油杆柱所受的轴向分布载荷;qub(s,t)或qub(x,t)为轴线位置s或x处抽油杆柱所受的横向分布载荷,即抽油杆柱浮重在垂直于抽油杆柱轴线方向上的分力与杆柱横向振动导致的液体粘滞阻尼力;uA(t)为任意时刻t悬点相对于上死点的位移,悬点位移向下为正。

1.1 抽油杆柱横向振动方程

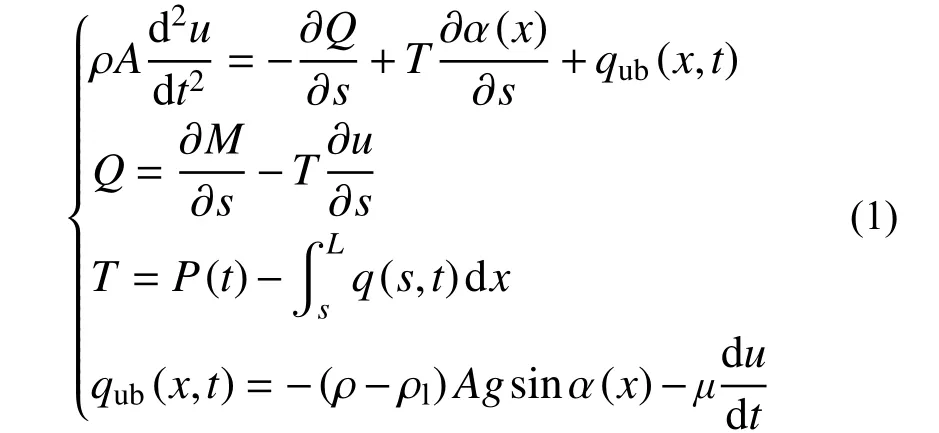

图1(c)为抽油杆柱微元受力图。由微元受力分析可以得到微元段动力平衡方程:

式中:ρ/(kg/m3)为抽油杆材料密度;A/m2为抽油杆横截面积;u(s,t)/m 为抽油杆柱任意截面s在时刻t的横向位移;Q(s,t)/N 为抽油杆柱任意截面s在时刻t的剪切力;T(s,t)/N 为抽油杆柱任意截面s在时刻t的轴向力;ρl/(kg/m3)为油管内液体密度;α(x)为井眼x处的井斜角;g/(m/s2)为重力加速度;µ/(N∙s/m2)为阻尼系数;L/m 为抽油杆柱的长度。

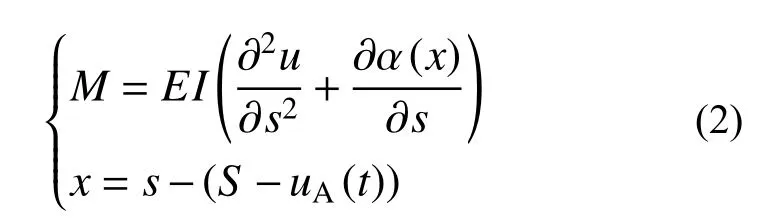

在线弹性变形假设下,弯矩与挠度的关系、静位置曲线坐标与动位置曲线坐标的关系可表示为:

式中:E/Pa 为抽油杆材料弹性模量;I/m4抽油杆的抗弯惯性矩;S/m 为抽油机冲程长度;uA(t)/m为悬点位移规律。

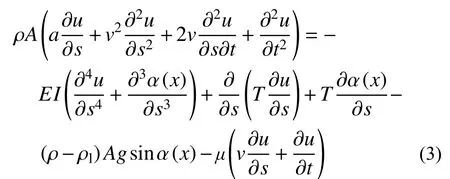

将弯矩与挠度的关系、静位置曲线坐标与动位置曲线坐标的关系代入式(1),可以得到抽油杆柱横向振动微分方程:

式中:a/(m/s2)为悬点加速度;v/(m/s)为悬点速度。

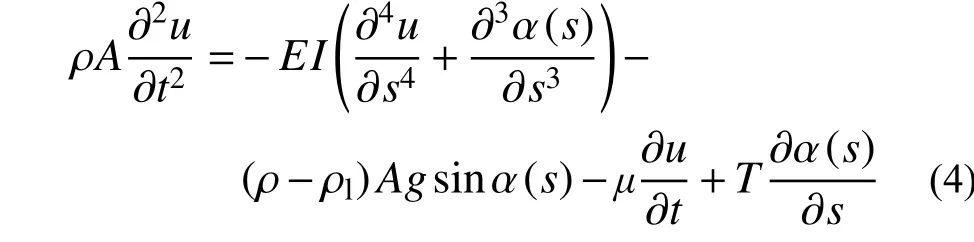

为对比本文所建立仿真模型与现有模型的区别,忽略式(3)中的部分项,便可以简化为现有模型[17−18]。即在式(3)中,若不考虑弯曲井眼对轴向运动抽油杆柱横向振动的激励,同时不考虑杆柱弯曲变形所导致的轴向力在横向上的分量对横向振动的激励(考虑杆柱初弯曲导致的轴向力横向分量对横向振动的激励),式(3)可以简化为文献[17−18]所建立仿真模型(以下简称原模型):

1.2 边界条件

抽油杆柱与井口的结合面受到横向位移与角位移的约束,因此可以将悬点到井口的抽油杆柱简化为可滑动的固定约束;抽油杆柱底端柱塞的横向位移与角位移受到泵筒的约束,因此也可以将抽油杆柱的底端简化为可滑动的固定约束。抽油杆柱两端的边界条件为:

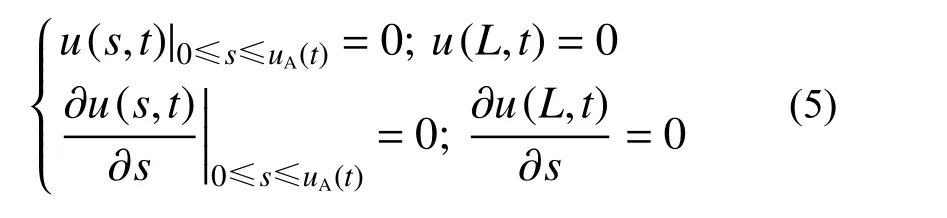

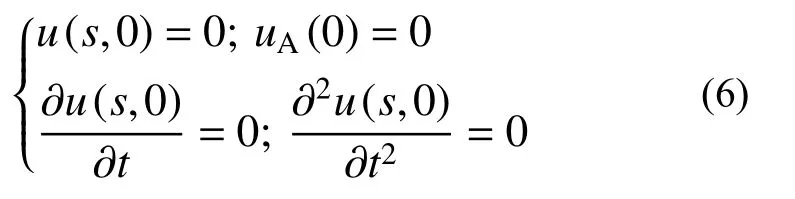

1.3 初始条件

假设抽油杆柱初始状态时,杆柱轴线与井眼轴线重合,抽油杆柱处于静止状态,悬点位于抽油机上死点。则初始条件可表示为:

1.4 油管约束与接触判定

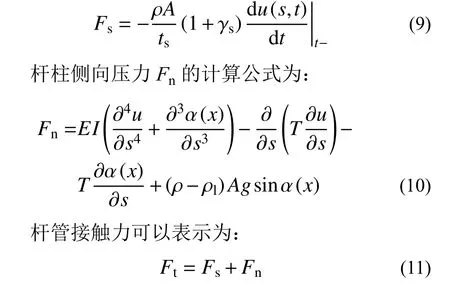

杆管接触力由杆管碰撞产生的碰撞力Fs和杆柱弯曲与轴向拉力产生的侧向压力Fn组成。

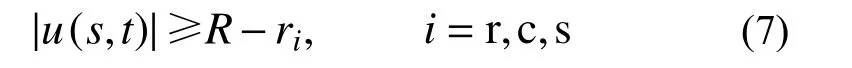

当仿真节点的横向位移超出油管边界时,抽油杆柱与油管柱产生接触碰撞,因此杆管接触碰撞的判定条件可以表示为:

式中:R/m 油管内圆半径;当i取r 时,代表抽油杆杆体节点,i取c 时,代表接箍节点,i取s 时,代表扶正器节点;rr/m 抽油杆半径;rc/m 接箍半径;rs/m 为扶正器半径。

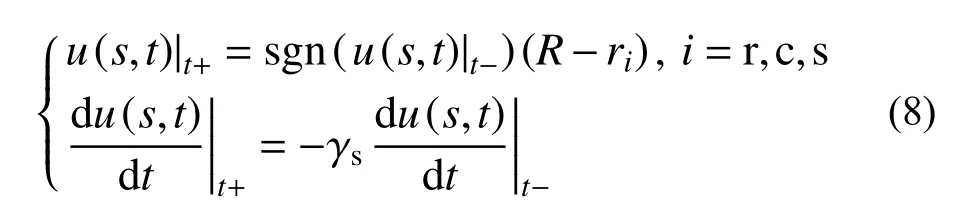

碰撞后相应节点的状态为:

式中:t+为碰撞后;t−为碰撞前;γs为碰撞恢复系数,其值取决于碰撞体的材料[22]。

由于较难确定碰撞力的瞬时值,本文通过冲量的改变来描述碰撞的强弱。假设在ts[23]时间段内杆管完成碰撞,此时间段内杆管碰撞产生的碰撞力Fs可由下式计算:

2 横向振动仿真方法

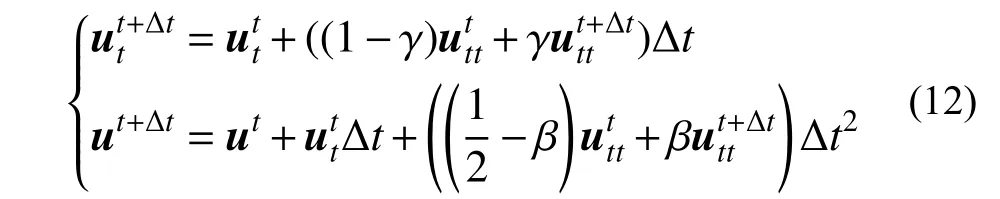

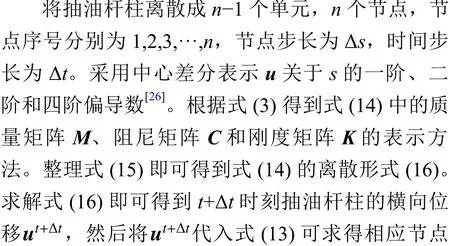

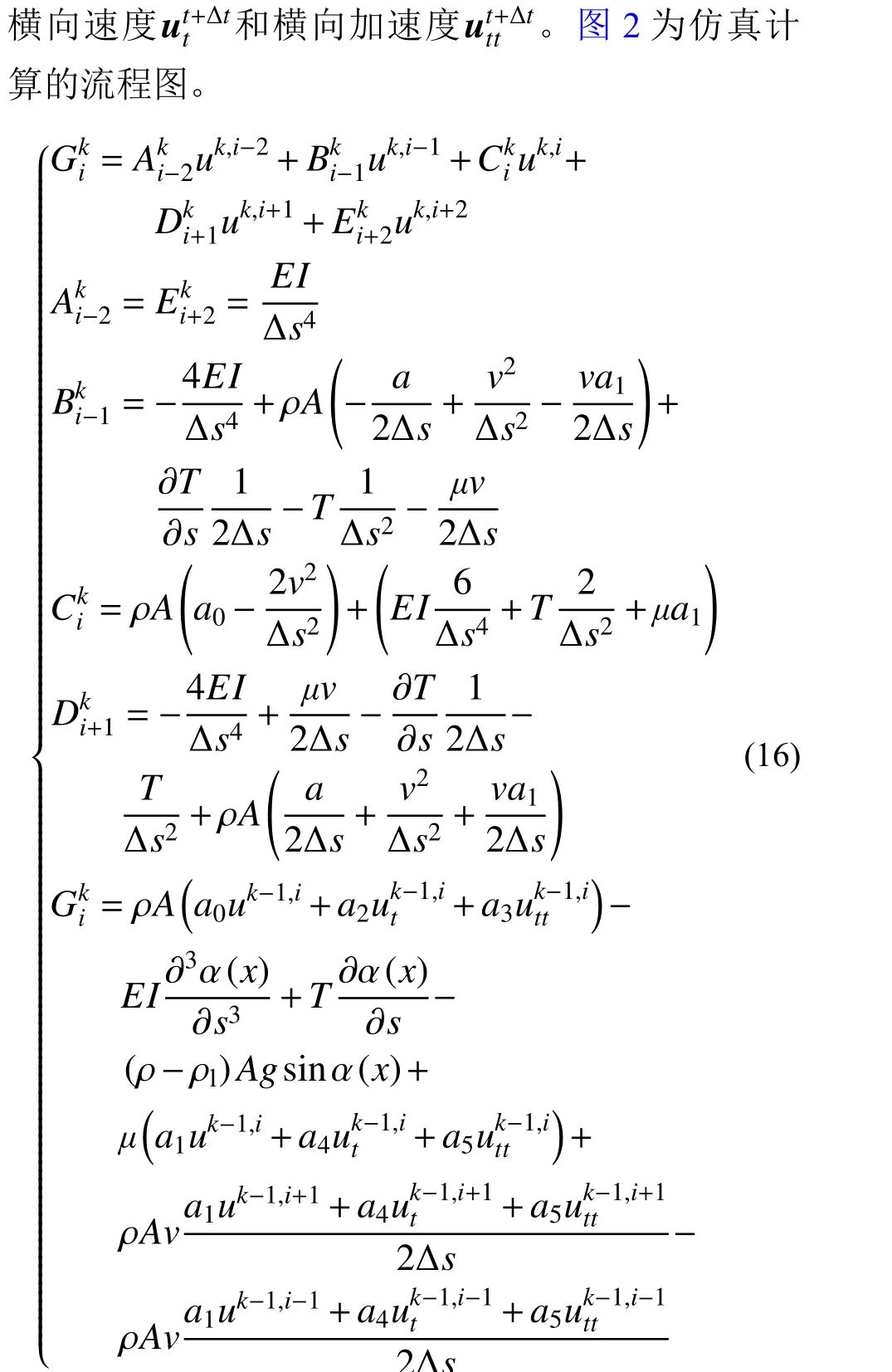

抽油杆柱横向振动的仿真模型为变系数的四阶偏微分方程,无法求得方程的解析解,因此本文采用有限差分法与Newmark-β 法相结合的方法求解偏微分方程。采用有限差分法离散空间变量s,采用Newmark-β 法离散时间变量t。

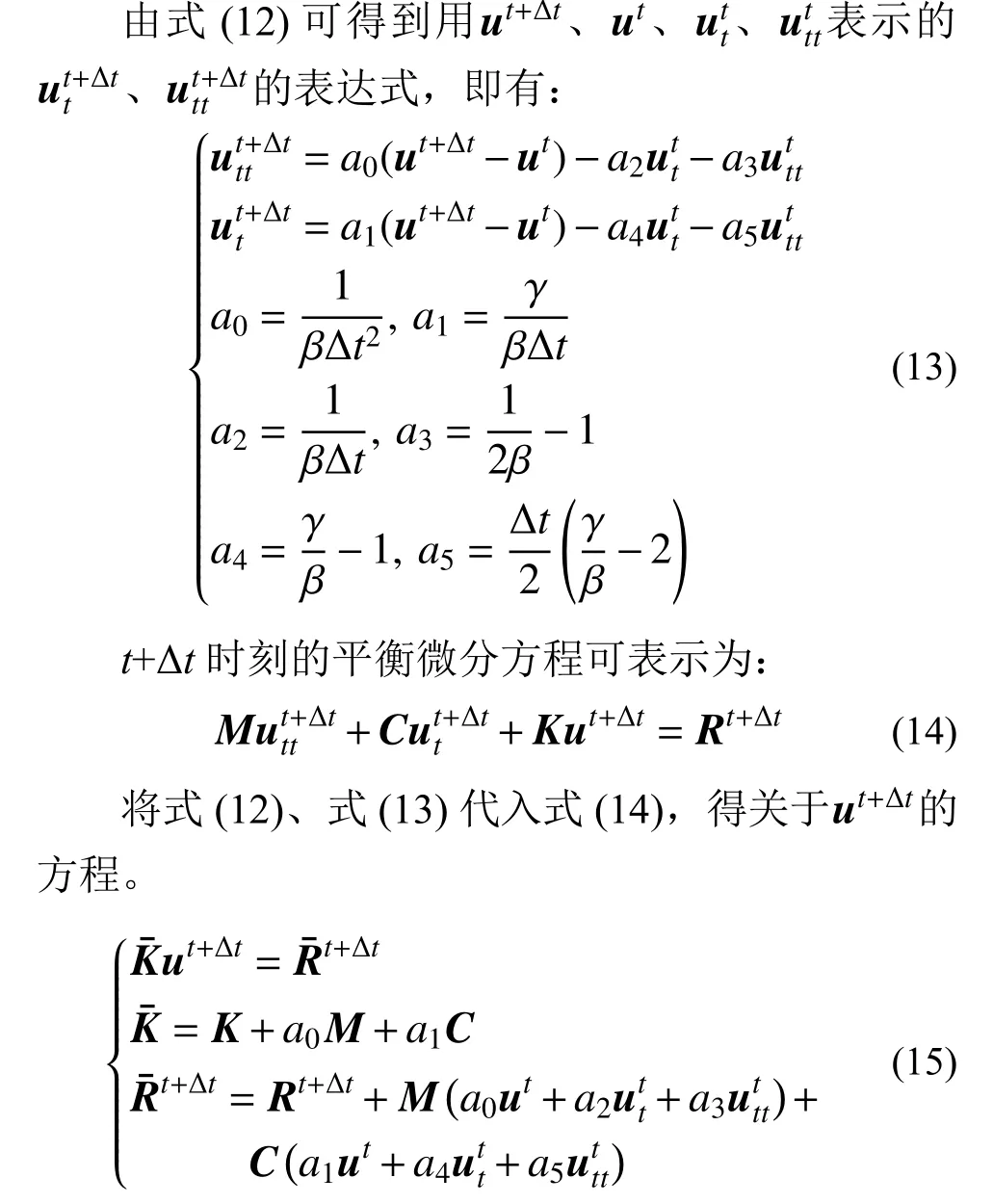

采用Newmark-β 法对时间进行离散处理。

式中,γ 和β 是按积分精度和稳定性要求进行调整的参数。当γ ≥ 0.5,β ≥ 0.25(0.5+γ)2时,Newmark-β法无条件稳定收敛。本文取γ = 0.5,β = 0.25,此时仿真精度较高,稳定性好[24−25]。式中:下角标t代表对时间t求偏导;上角标代表不同的时间点。

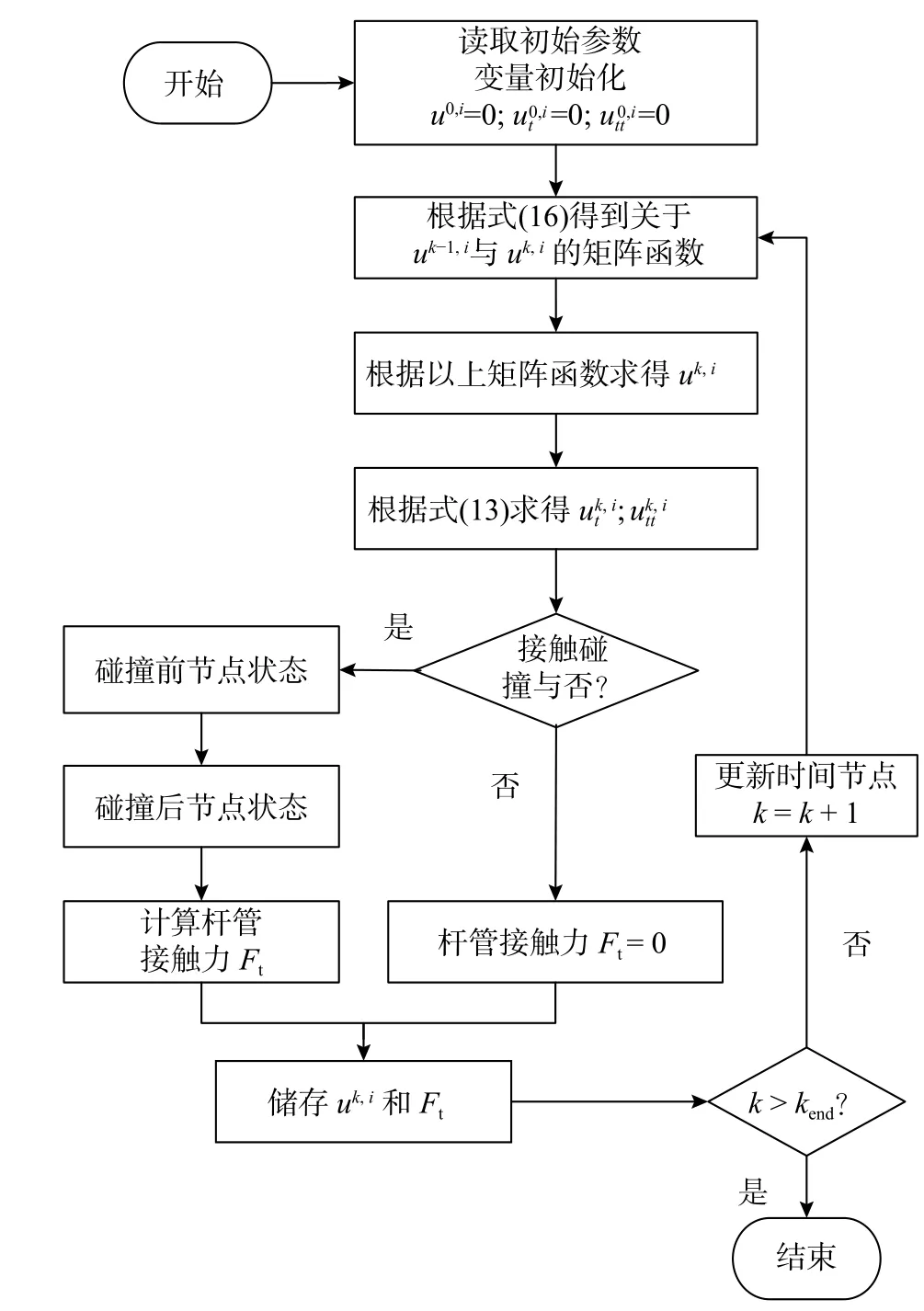

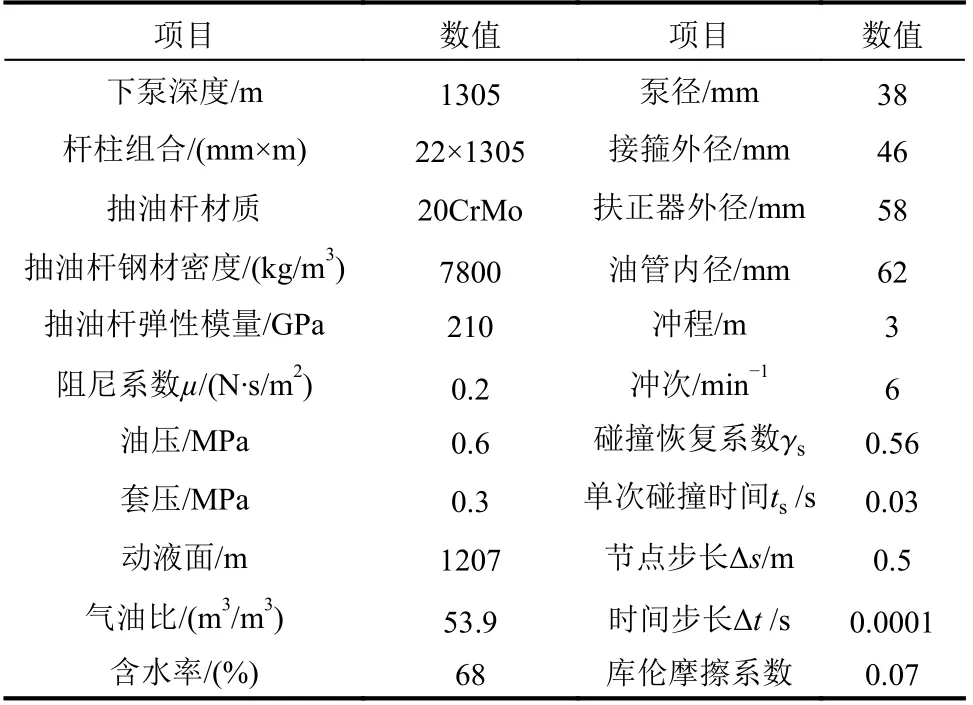

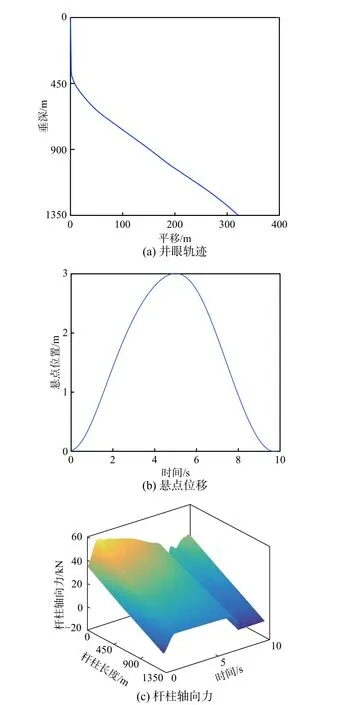

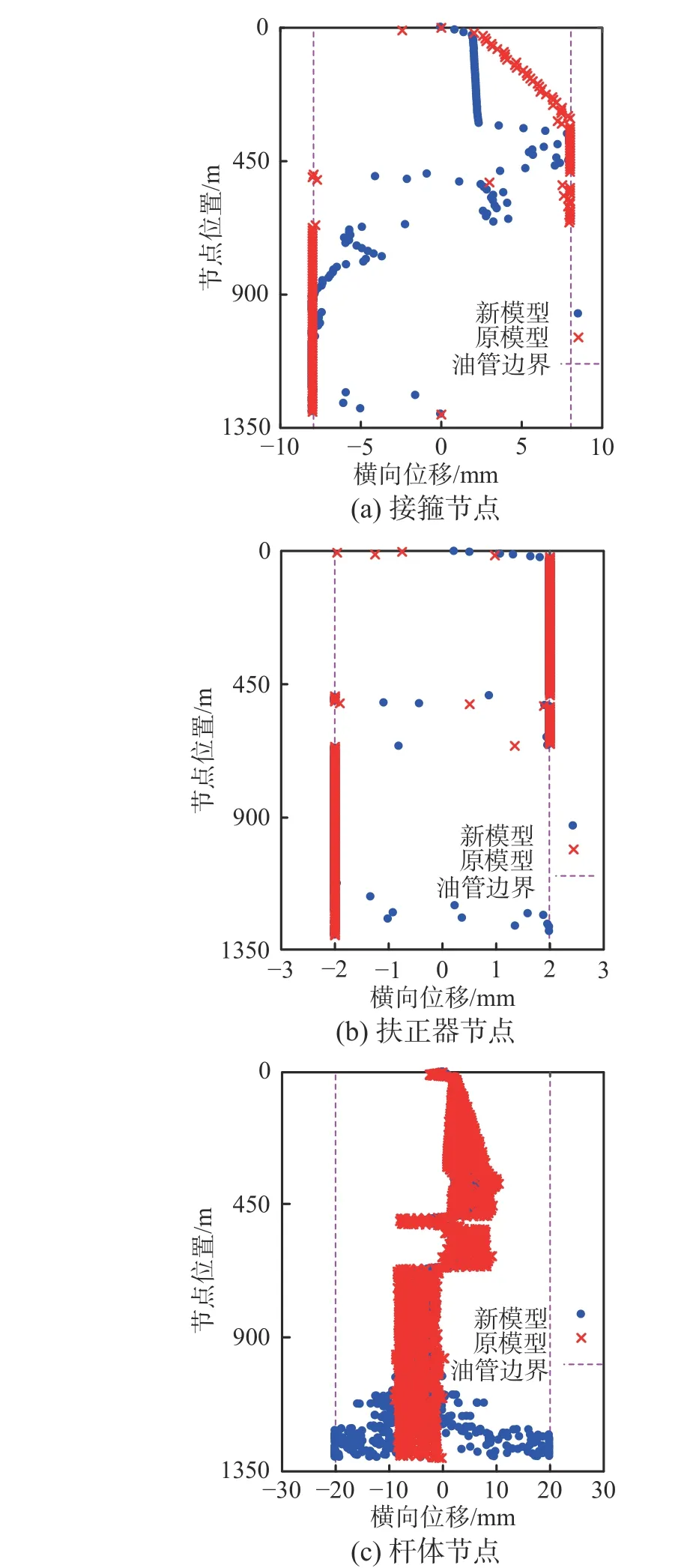

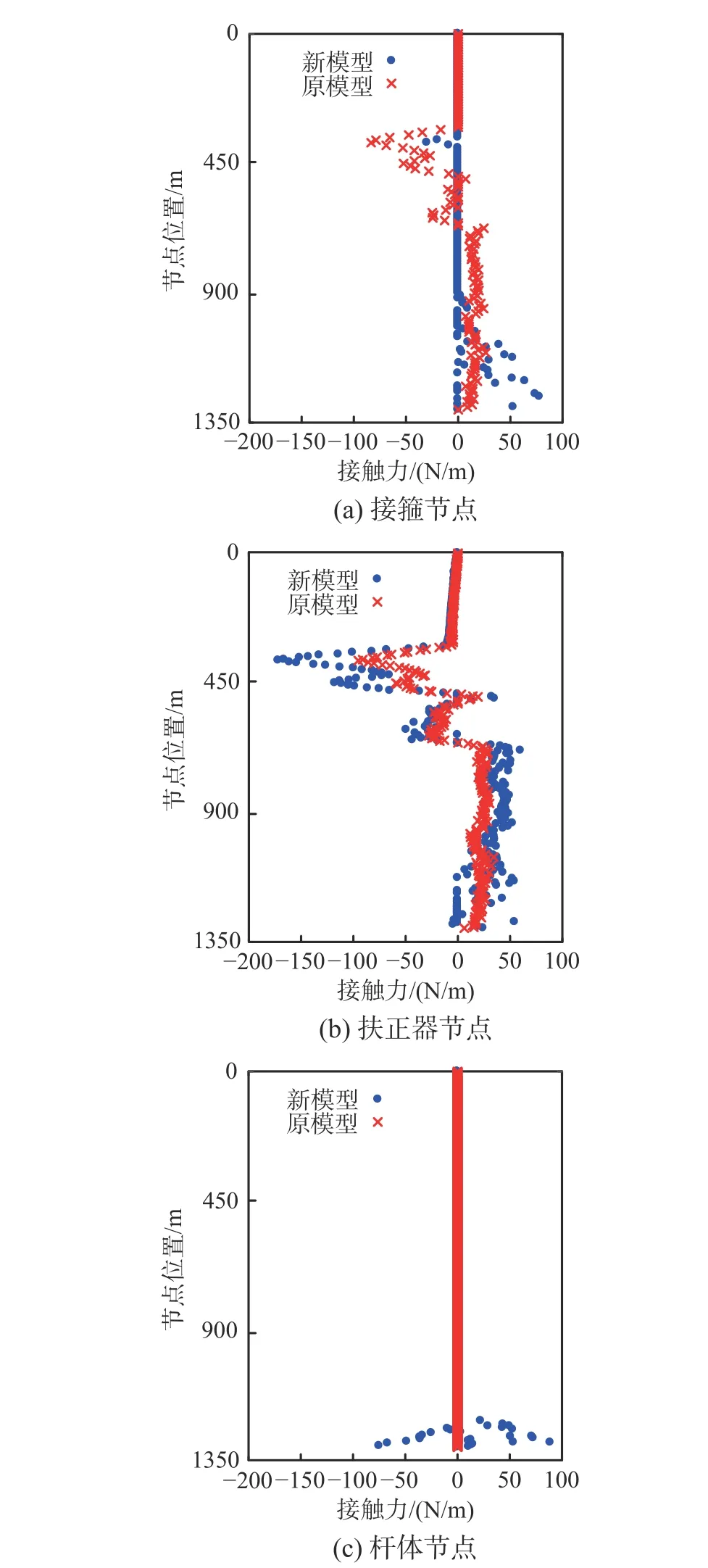

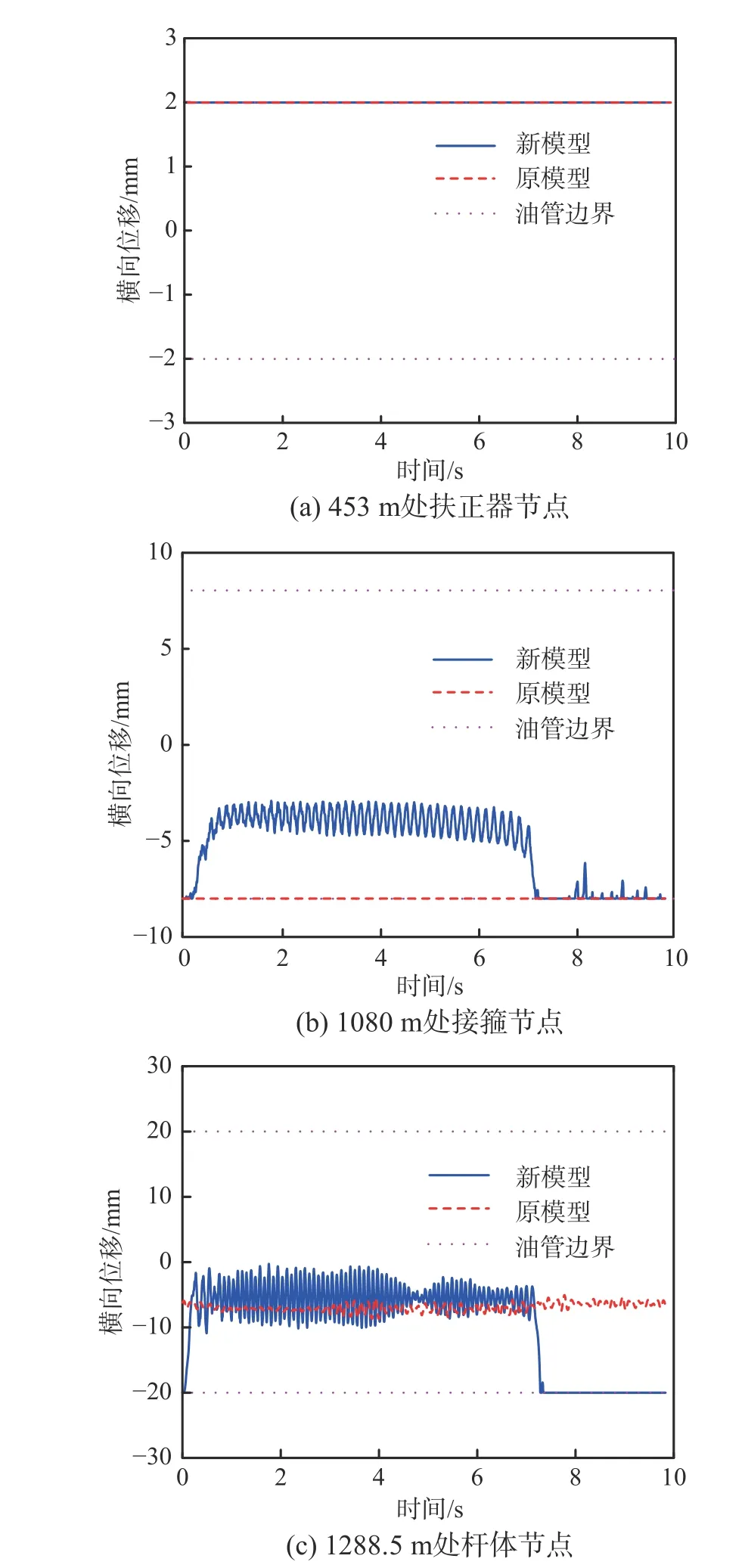

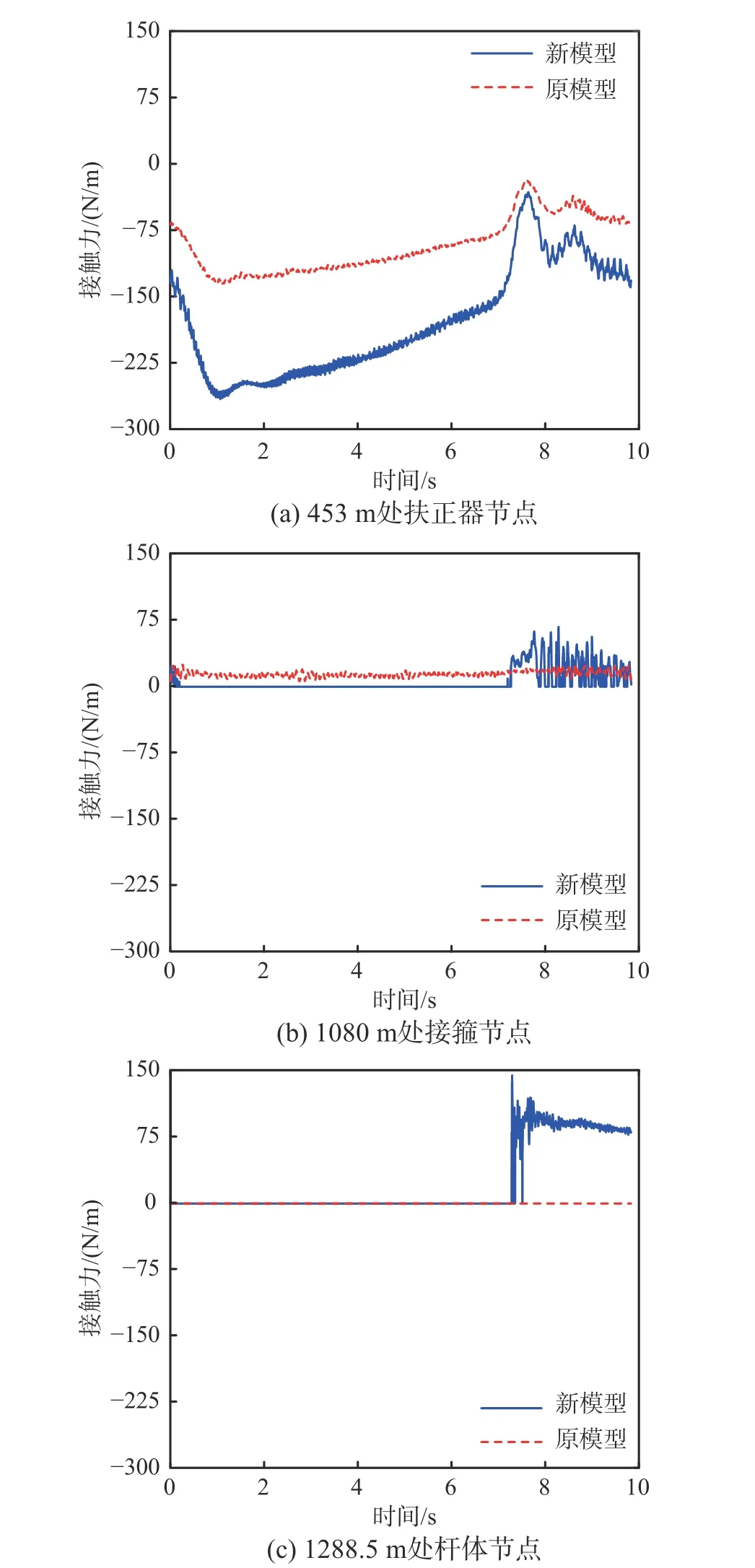

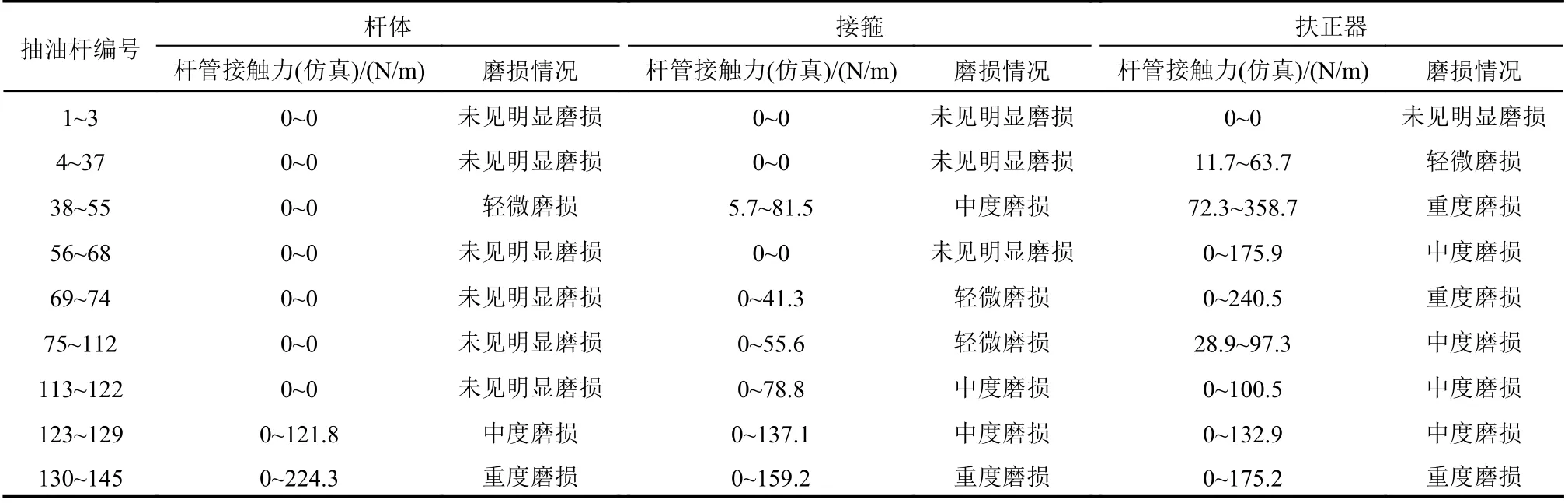

式中,uk,i代表节点i在时刻k的横向位移,其中,iz 动力学问题的求解受初始条件的影响。本文建立的横向振动仿真模型中考虑了液体阻尼、杆管碰撞导致的能量损失,随计算周期的延长可以消除初始条件对仿真结果的影响。结合前文所述Newmark-β 法的稳定收敛性[24−25],可以知道经过一定时间的仿真计算后,模型仿真结果将趋于稳定收敛。观察仿真结果发现,在第30 个激励周期,本文仿真结果已经稳定收敛,因此本文取第30 个激励周期的仿真结果进行分析。 本文算例仿真参数如表1 所示。油井全井布置扶正器,每根杆上均匀布置两个扶正器。查找油井井斜数据得到井眼轨迹示意图如图3(a)所示。根据文献[21]计算得到悬点位移规律、抽油杆柱轴向力分布情况如图3(b)、图3(c)所示。 根据以上两模型,分别开发了定向井抽油杆柱在井斜平面内的横向振动仿真系统,并求解了抽油杆柱的横向振动规律以及杆管接触力。 图 2 仿真流程图Fig. 2 Flow chart of simulation calculation 表1 算例计算参数Table 1 Calculation conditions 图 3 井眼轨迹、悬点位移、轴向力变化曲线Fig. 3 Curves of well trajectory, suspension displacement and axial stress 图4 为9 s 时,抽油杆柱各类节点横向位移随节点位置变化的仿真结果;图5 为9 s 时,各类节点杆管接触力随节点位置变化的仿真结果。 观察图4、图5 发现以下现象:1) 相同时刻相同节点,两模型所得杆管接触力值及杆管接触状态均有较大差别;2) 新模型所得仿真结果杆管接触力大于原模型,且抽油杆柱的横向振动更为明显;3) 杆管接触力从油井的造斜段开始有明显变化,且抽油杆柱对应井眼轨迹第一造斜段的位置杆管接触力最大;4)在抽油杆柱的受压段杆管接触状态变化最为明显,说明在抽油杆柱的受压段杆柱横向振动最为明显。 图 4 9 s 时杆柱节点横向位移仿真结果Fig. 4 Simulation results of transverse displacement of SRS at 9 s 图6 分别绘制了抽油杆柱在453 m(扶正器节点、处于第一段造斜段、轴向始终受拉力)、1080 m(接箍节点、轴向受力存在受压时间段)、1288.5 m(杆体节点、轴向受力存在受压时间段)处节点的横向位移随时间的变化规律。图7 分别绘制了抽油杆柱在453 m、1080 m、1288.5 m 处节点杆管接触力随时间的变化规律。 图 5 9 s 时杆柱节点杆管接触力仿真结果Fig. 5 Simulation results of rod-tube contact force at 9 s 观察图6、图7 可以发现以下现象:1)同一周期相同节点,两模型所得仿真结果并不相同;虽然453 m 处节点两模型所得横向位移仿真结果相同(扶正器节点始终与油管上管壁接触),但两模型所得杆管接触力的值有较大差别;2)对比1080 m、1288.5 m 处两节点仿真结果发现,新模型较原模型杆柱横向振动更为明显;3)杆柱的受压段横向振动较受拉段更为明显。 观察以上现象得到如下认识:1)两模型所得横向振动仿真结果存在较大差别,新模型所得仿真结果杆柱横向振动更为明显,说明杆柱轴向运动导致的井眼轨道激励与横向变形导致的轴向拉力激励将加剧杆柱的横向振动;2)在油井的造斜段杆管接触力较大,说明定向井的造斜段是杆管偏磨的危险点;3)杆柱的受压段横向振动与杆管碰撞最为明显,说明杆柱受压段是杆管偏磨的危险点。 图 6 节点横向位移随时间的变化曲线Fig. 6 Transverse displacement curves of simulation nodes 图 7 节点杆管接触力随时间的变化曲线Fig. 7 Rod-tube contact force curves of simulation nodes 查找3.1 所述算例油井的检泵作业记录,并与新模型计算所得节点杆管接触力仿真结果进行对比,验证了本文建立的抽油杆柱横向振动仿真模型的适用性。 观察表2 可以发现:1)抽油杆柱实际偏磨情况与仿真结果基本相符(杆管接触力越大,杆管偏磨越严重),说明本文所建立仿真模型具有较高的适用性;2)油井实际偏磨情况显示,杆管偏磨的危险点出现在油井的造斜段与杆柱的受压段,与3.2 分析所得结论相同。以上分析说明本文所建立仿真模型对预防杆管偏磨、指导抽油杆扶正器的配置具有理论与实际意义。 表2 抽油杆柱实际磨损情况Table 2 Actual wear situation of SRS 本文首次提出弯曲井眼是轴向运动抽油杆柱横向振动的一项主要激励。综合考虑井眼弯曲导致的抽油杆柱初弯曲、弯曲井眼与轴向力对横向振动的激励,基于弹性体振动理论,建立了更为全面的抽油杆柱在定向井油管内的横向振动仿真模型。采用有限差分法和Newmark-β 法进行计算,实现了定向井抽油杆柱横向振动的仿真。通过实例分析得到如下结论。 (1)新模型与原模型相比,仿真结果存在较大差别。总体来说新模型计算所得杆管接触力仿真结果更大,杆柱横向振动更明显,说明杆柱轴向运动导致的弯曲井眼激励是抽油杆柱横向振动的一项主要激励,在建立仿真模型时不能忽略。 (2)仿真结果表明,算例油井的杆管偏磨危险点出现在油井的造斜段以及抽油杆柱的受压段,此现象与油田实际生产情况相符。在油井的造斜段杆管接触力相对较大;在抽油杆柱的受压段杆柱横向振动更为明显。 (3)本文建立仿真模型的仿真结果与油井实际杆管偏磨情况相符,说明新模型具有较高的适用性,满足实际生产需求,对预防杆管偏磨、指导抽油杆扶正器的优化配置具有理论与实际意义。3 仿真实例与仿真分析

3.1 基本参数

3.2 仿真结果对比分析

3.3 模型验证

4 结论