基于地面功图的功图算产模型建立与应用

高 鹏, 常鹏刚, 张胜利, 金学锋, 户 虎, 张宝辉, 刘婷婷

(中国石油华北油田分公司工程技术研究院)

抽油机井功图计量技术自上世纪90年代提出,技术发展已经较为成熟,平均计量误差在10%以内,并已在全国各大油田推广应用[1-3]。但是,目前针对抽油机井的计量管理模式还存在以下两方面问题:①对于已安装智慧油田组件的抽油机井,在数据远程传输通道中断的情况下,功图计量分析系统无法对抽油机井产量进行实时计量;②对于作业区内无网络覆盖的边远抽油机井,仍无法利用功图计量技术实现数字化管控。

近年来,随着3G、4G网络技术的发展以及移动智能终端设备的普及,以移动智能终端为平台,开发出可以部署到手机、平板电脑等设备上的功图计量分析系统软件,对实现无网络覆盖抽油机井的移动智能化管控具有重要意义。但是,研发基于智能终端设备的功图计量分析系统软件,需要有与其运算能力相匹配的功图算产模型作为支撑。通过确定功图有效泵冲程,并进行产量试算,利用大数据分析相关方法,确立试算产量与真实产量对比的基本思路,最终,建立了一种算法简单、运行稳定、可靠性强,能够满足智能终端设备硬件存储与运算能力的基于地面功图的功图算产模型,实现了抽油机井的移动智能化管控。

一、功图确定有效泵冲程的方法

1.方法选取

传统方法要依据初始条件和边界条件解波动方程求取井下泵功图[4],其次利用泵功图确定有效泵冲程,主要有两种方法:曲率法和载荷线法[5-10]。曲率法理论基础可靠,但计算过程复杂,运算迭代次数多,当载荷波动频繁时确定凡尔开闭点准确度较低;载荷线法直接快速,不需要复杂运算,具有运算简单方便的优点。

由于目前确定有效泵冲程首先要解波动方程,考虑到移动智能终端设备硬件存储水平及运算能力的限制,解波动方程的复杂运算程序难以实现,因此,提出了利用基于地面功图的载荷线法来确定有效泵冲程的新思路。

2.利用地面功图确定有效泵冲程存在的问题及解决方法

由于目前的载荷位移传感器全部采用的是等时间间隔采集载荷位移数据,这种采集模式存在一个问题:光杆运行较快地方,载荷位移点分布较散,光杆运行较慢的地方,载荷位移点分布十分密集。利用载荷线法确定有效泵冲程时,主要用到了光杆下冲程的载荷位移点,这部分点正好分布较散,此时确定的有效泵冲程误差较大。

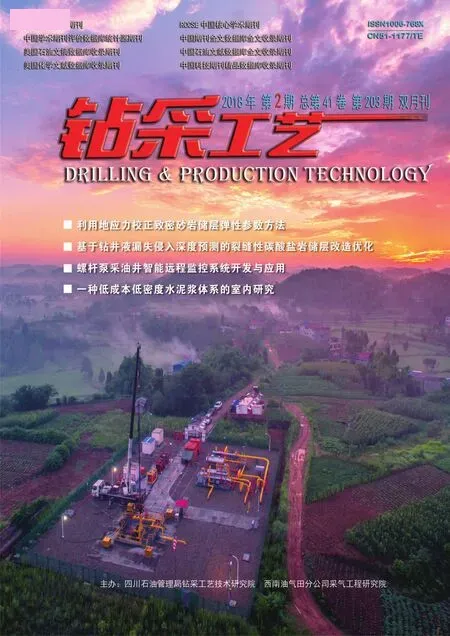

为了解决这一技术难题,编写了一种功图修正算法。利用该算法,系统可以根据功图离散点的分布结构,自动在功图数据点分布稀疏的地方插点。利用功图修正算法对功图修正之后载荷位移分布效果见图1。

图1 修正后载荷位移点分布情况

从图1中可以看出,利用功图修正算法修正之后的功图,在未改变功图形状的前提下,进一步增强了数据点分布的均匀性,提高了确定有效泵冲程的精度。

二、基于地面功图的功图算产模型建立

1.基于地面功图的泵有效冲程产量试算与对比

利用修正的地面功图数据,准确确定有效泵冲程之后,就可以确定出泵的有效冲程产量。求取每天采集的所有功图的有效冲程产量,忽略异常值,取产量的平均值作为当天的计算产量。此时面临两方面问题:①当天的计算产量与真实产量之间存在多大的误差;②二者之间是否存在一定的相关性。为此,在华北油田某一作业区随机选取了若干口抽油机井,利用大数据分析的思想,进行了有效冲程产量的试算与对比。试算对象为抽油机井从上一次检泵作业结束至今的所有功图,其目的就是求出抽油机井在该时间段内每一天的平均产量,然后,跟同一时间段抽油机井的实际日产量进行对比,以期找到准确修正泵有效冲程产量的方法。

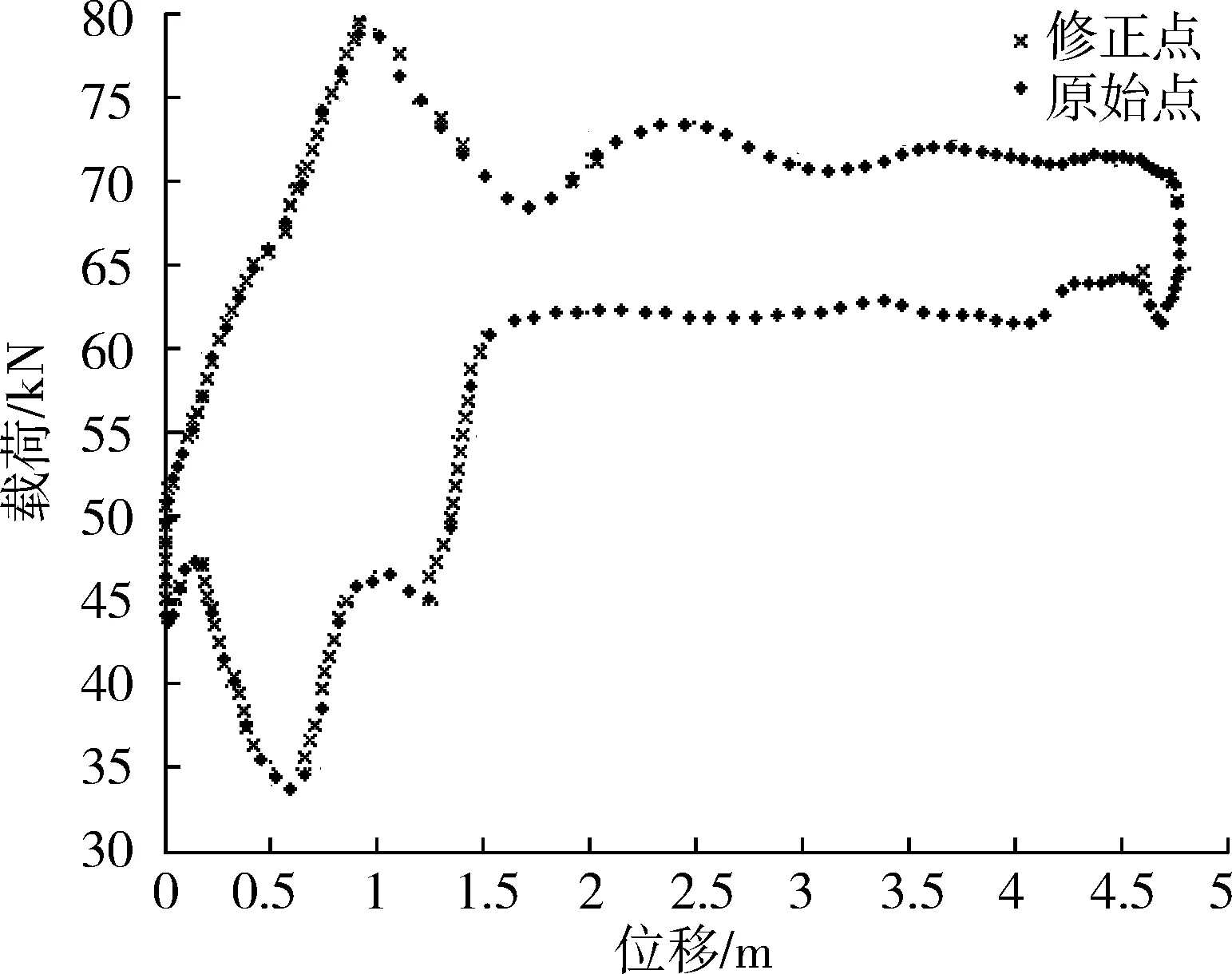

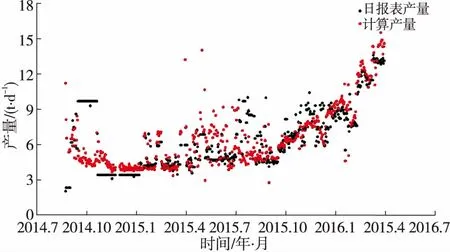

由于试算的工作量较大,为此开发了功图批量处理工具,批量计算出当天的有效泵冲程、泵效和有效冲程产量等,选取2口抽油机井的试算与对比结果情况见图2和图3。

图2 某工区123X井功图有效冲程计算产量与日报表产量对比图

图3 某工区111X井功图有效冲程计算产量与日报表产量对比图

分析图2和图3,忽略异常点,可以发现基于地面功图的泵有效冲程产量与实际日产量之间存在着平行关系,变化趋势完全一致,存在正相关性。为了进一步证实,绘制出泵有效冲程产量和实际日产量之间的关系曲线见图4和图5。

图4 某工区123X井计算产量与实际产量关系曲线

图5 某工区111X井计算产量与实际产量关系曲线

2.模型建立

分析图4和图5的数据拟合结果,发现基于地面功图的泵有效冲程产量与实际日产量之间存在线性关系,并且斜率为趋近于1的常数,其它的井也存在类似关系。因此,建立了基于地面功图的功图算产模型,见式(1)。

(1)

式中:Q—模型计算产量,t/d;D—泵径,m;sp—有效泵冲程,m;n—冲次,min-1;ρ—抽汲液体密度,kg/m3;b—与漏失量、充满程度、体积系数等有关的量,t/d。

由式(1)可知,利用地面功图确定抽油机井的实际日产量,就是将地面功图确定的抽油机井有效冲程产量在纵向上平移b个单位即可。通过大量的数据统计分析,发现在一定的时间段内(一般3~6个月内),b值是趋于稳定的,所以确定b值的方法是:利用抽油机井前一个月的实际日产量数据和计算的泵有效冲程产量数据,删除数据中的异常点,求取二者之间所有数据点差值的平均值,即为b值;当油井经过新一轮作业或供液能力发生较大变化时,为了提高算产精度,可以重新确定计算模型参数,以满足工程应用要求。

三、现场应用

利用式(1),编制了基于移动智能终端设备的功图算产系统(见图6),并在现场进行了实际应用,测试效果见表1。

图6 移动智能终端功图算产系统

分析表1中数据,可知利用基于地面功图的功图算产模型确定的抽油机井日产量与实际日产量的平均相对误差为5.1%,满足工程应用要求。

表1 采油一厂实际产量与系统计算日产量对比

四、结论

(1)利用大数据分析相关方法,通过试算与对比的思路,确定出了基于地面功图的功图算产模型,该模型算法简单、运行稳定、可靠性强,满足智能终端设备的应用要求。

(2)现场应用表明,基于地面功图的功图算产模型平均相对误差为5.1%,小于10% 的行业标准,满足工程应用要求。

[1]张兴华,王俊琦,高志光,等.计量油井产量的功图法技术[J].河南石油,2005,19(5):38-40.

[2]唐庆,王新红,孙福山,等.抽油机井功图法量油技术先导试验[J].油气井测试,2006,15(6):64-65.

[3]严长亮,彭勇.泵示功图单井自动量油技术研究[J].西安石油大学学报(自然科学版),2006,21(6): 92-95.

[4]饶建华,刘宏昭,李冬平,等.定向井有杆抽油系统动态数值仿真与预测[J].石油机械,2004,32 (8): 4-6.

[5]薛国民,沈毅.油井计量方法及关键技术发展方向[J].工业计量,2006,16(14):14-16.

[6]Gibbs S G. Computer Diagnosis of Down-hole Conditions in Sucker-Rod Pumping Wells[J].Journal of Petroleum Technology,1966,18(1):27-29.

[7]Gibbs S G. A Method of Determining Sucker Rod Pump Performance [J].U.S. Patent. 1967,3(3):18-20.

[8]Dory D R, Schmidt Z. An Improved Model for Sucker Rod Pumping[J].SPE Engineers Journal,1983,5(1):33-40.

[9]Dickinson R R. The Use of Pattern Recognition Techniques in Analyzing Down Hole Dynamometer Cards[J]. A Thesis for the Degree of Master of science,1987,3(6):187-192.

[10] Lea J F. Boundary Condition used with Dynamic Models of Beam Pump Performance[J]. Southwestern Petroleum Short Course,1988,8(2):251-253.