高造斜率螺杆钻具提速技术研究与应用

张洪宁, 刘卫东, 藏艳彬, 牛新明, 刘建华, 张建龙

(1页岩油气富集机理与有效开发国家重点实验室 2中国石化石油工程技术研究院)

20世纪50年代中期,美国以容积式马达为基本原理研制出了螺杆钻具,我国于20世纪80年代初期引入,经过近40年的发展,常规螺杆钻具的加工和制造技术已相对成熟,是目前应用最广泛的一种井下动力钻具[1-2]。

随着水平井、径向井、分支水平井的大量涌现,在钻井过程中,螺杆钻具不仅作为一种导向工具,而且成为复合钻井提高机械钻速的有效工具。因此,研制高造斜率螺杆钻具以降低定向施工过程中的滑动比例,提高机械钻速对进一步推动高效复合导向钻井技术具有重要意义。为此,本文提出了一种高造斜率短弯螺杆的设计思路,即缩短螺杆弯外壳上弯点距转子输入接头端面的距离,在不改变螺杆弯角、不影响螺杆扭矩输出的前提下提高螺杆钻具的造斜率,降低滑动钻进比例,实现提高机械钻速的目的。并基于平衡趋势角法评价了短弯螺杆钻具的造斜率能力,确定了短弯螺杆钻具结构参数,研制出了短弯螺杆钻具,并开展了现场应用。

一、短弯螺杆钻具造斜能力评价

1. 螺杆钻具造斜能力预测模型

造斜率是评价螺杆钻具工作性能的关键指标之一,也是设计研制高造斜率螺杆钻具的主要参照依据。本文在预测短弯螺杆造斜率能力时采用平衡趋势法评价螺杆钻具造斜能力,为设计短弯螺杆钻具提供理论指导。该方法的基本思想为:造斜过程的实质是钻头与地层的相互作用并趋于平衡的过程,即当钻进趋势方向与实际钻进方向相同时,对应的井眼曲率即为短弯螺杆的造斜率,此时钻进趋势角[3]的计算公式为:

(1)

其中:w1=k11s1+k21s2+k31s3;

w2=k12s1+k22s2+k32s3;

w3=k13s1+k23s2+k33s3;

s1=IbIrcosαf+Ir(1-Ib)cosAafcosαa;

s2=IbIrcosβf+Ir(1-Ib)cosAafcosβa;

s3=IbIrcosγf+Ir(1-Ib)cosAafcosγa。

通过判断钻进趋势角与初步给定井眼曲率K值的大小,可计算出螺杆钻具的实际造斜率。

2. 短弯螺杆钻具造斜能力影响因素分析

为评价短弯螺杆钻具的造斜能力,优化设计短弯螺杆的结构尺寸,优选短弯螺杆使用条件下的钻进参数,本节利用平衡趋势法预测了短弯螺杆钻具的造斜能力,分析了影响短弯螺杆钻具的影响因素。

计算参数设置:井眼直径215.9 mm,井眼曲率15°/100 m,井斜角45°,方位角30°,井眼扩大率取5%,钻井液密度1.2 g/cm3,钻头各向异性指数0.25,地层各向异性指数0.9,地层倾角0°,地层倾向30°。

短弯螺杆弯外壳上弯点距转子输入接头端面的距离选取范围初步设定范围800~1400 mm(常规螺杆钻具1 400 mm左右),扶正器外径选取范围208~214 mm,结构弯角选取范围0.75°~2°。

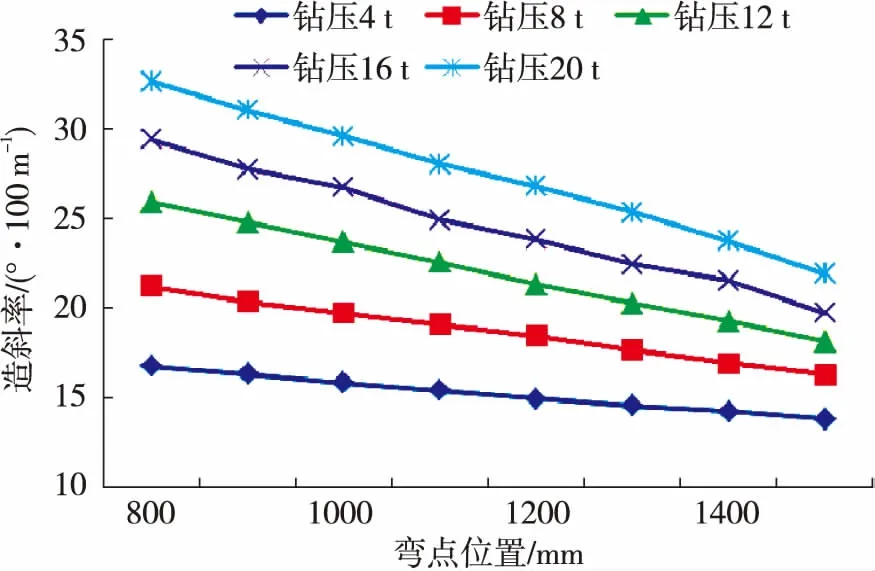

2.1 螺杆钻具弯点位置对螺杆钻具造斜率的影响

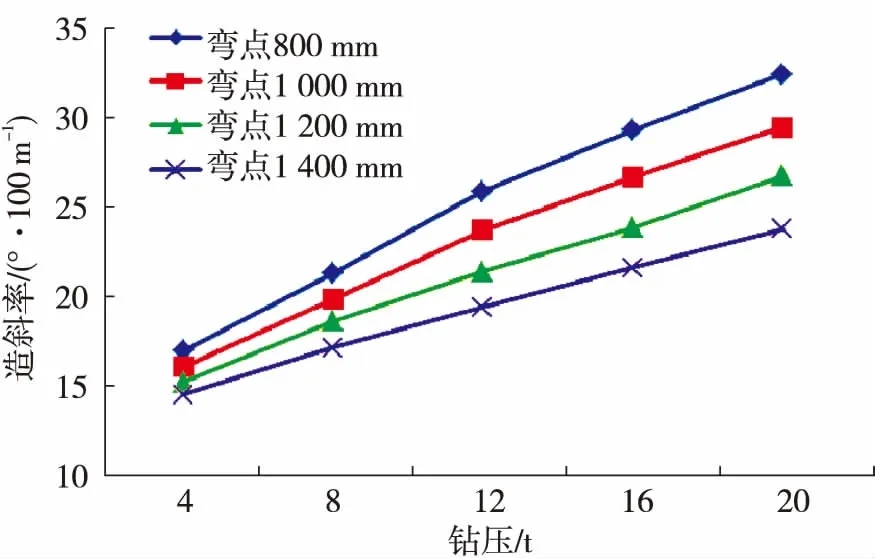

对螺杆钻具结构弯角1.25°,扶正器外径212 mm,扶正器距钻头距离2.5 m的螺杆钻具,不同钻压条件下,螺杆弯外壳上弯点距转子输入接头端面的距离对螺杆钻具造斜率的影响规律如图1所示。

图1 螺杆钻具弯点位置对螺杆钻具造斜率的影响

图1中,随着螺杆钻具弯点逐步下移,螺杆钻具造斜率逐渐增加,并且在高钻压条件下,短弯螺杆钻具提高造斜率的效果更显著。在4 t钻压条件下,弯点距钻头台阶面的距离1 m时,较常规螺杆钻具(弯点距钻头台阶面1.4 m)造斜率提高14.5%;在20 t条件下,弯点距钻头台阶面的距离1 m时,较常规螺杆钻具(弯点距钻头台阶面1.4 m)造斜率提高35.1%。

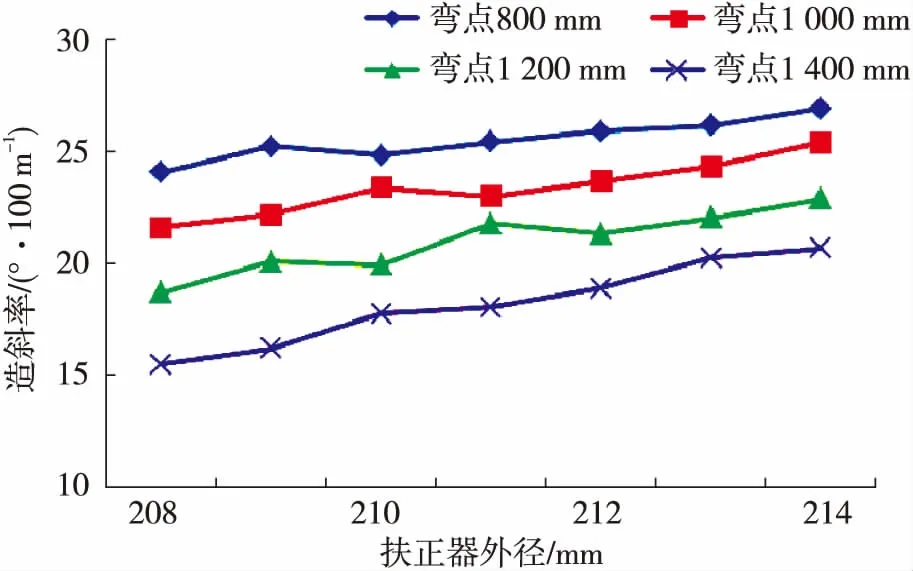

2.2 扶正器外径对螺杆钻具造斜率的影响

对螺杆钻具结构弯角1.25°,扶正器距钻头距离2.5 m的螺杆钻具,钻压12 t,在不同弯点位置条件下,扶正器外径对螺杆钻具造斜率的影响规律如图2所示,在Ø215.9 mm井眼内,随螺杆扶正器外径的增加,螺杆钻具的造斜率逐渐增加,并且在弯点位置的改变不影响该趋势。

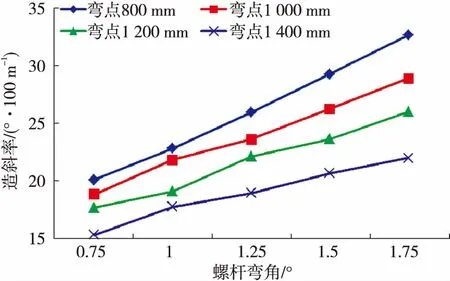

2.3 结构弯角对螺杆钻具造斜率的影响

对扶正器外径212 mm,扶正器距钻头距离2.5 m的螺杆钻具,钻压12 t,不同弯点位置条件下,结构弯角对螺杆钻具造斜率的影响规律如图3所示。

图2 螺杆钻具扶正器外径对螺杆钻具造斜率的影响

图3 结构弯角对螺杆钻具造斜率的影响

图3中,随螺杆钻具弯角的增加,螺杆钻具的造斜率逐渐增加,并且在弯点位置的改变不影响该趋势。其中当螺杆钻具弯角1.25°时,弯点距钻头台阶面的距离1 m时较常规螺杆钻具(弯点距钻头台阶面1.4 m)造斜率提高24.3%。

2.4 钻压对螺杆钻具造斜率的影响

螺杆钻具结构弯角1.25°,扶正器外径212 mm,扶正器距钻头距离2.5 m的螺杆钻具,不同弯点位置条件下,钻压对螺杆钻具造斜率的影响规律如图4所示,随钻压的增加,螺杆钻具的造斜率逐渐增加,并且在弯点位置的改变不影响该趋势。通过分析钻压对螺杆钻具造斜率的影响规律,可为短弯螺杆钻具使用过程中施工参数的选取提供指导。

图4 钻压对螺杆钻具造斜率的影响

通过上述分析计算,现初步确定螺杆钻具的结构尺寸:受螺杆钻具内部结构尺寸限制,螺杆钻具弯外壳上弯点距转子输入接头端面的距离确定1 000~1 100 mm,可较常规螺杆钻具的弯点距转子输入接头端面缩短300~400 mm;综合考虑螺杆钻具内部结构强度及扭矩传输效率,初定螺杆钻具弯角1.25°,设计螺杆扶正器直径两种规格210 mm、212 mm。在上述结构参数下,短弯螺杆钻具可实现滑动造斜率较常规螺杆钻具提高15%~33.7%。

二、短弯螺杆钻具结构设计

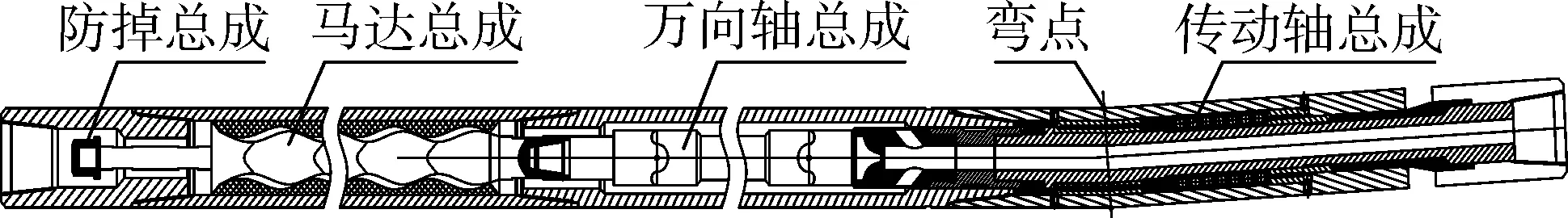

短弯螺杆钻具与常规螺杆钻具结构基本一致,主要由防掉总成、马达总成、万向轴总成和传动轴总成组成[4-5],如图5所示。将螺杆钻具弯点上移后,在螺杆钻具内部结构上进行了以下调整:①可调式球式万向轴结构采用6球结构,提高了万向轴传输扭矩达到22 kN·m;②增加了传动轴大头直径,将传输扭矩由10 kN·m提高到22 kN·m,与万向轴结构强度相匹配;③马达定子采用高硬度橡胶材料,将马达憋压能力由常规的1.0 MPa提高至1.3 MPa;④马达采用等长线型结构设计,采用特制流程,提高加工精度。

图5 短弯螺杆钻具结构示意图

三、短弯螺杆关键部件强度校核及性能测试

1. 短传动轴强度校核

短传动轴是传递扭矩的核心部件。在螺杆钻具工作过程中主要受扭矩、轴向力和径向力的综合作用。但轴向力和侧向力对整体应力水平影响较小,扭矩对传动轴的整体工作应力影响最大,因此对传动轴的强度校核按扭转强度条件进行计算[6]:

(2)

短传动轴采用40 CrNiMo制造,其屈服强度835 MPa,一般取许用切应力τ=σs/3=278.3 MPa,按短传动轴外径90 mm、内径40 mm设计,工作扭矩取22 kN·m,校核结果表明,该传动轴所受应力τT=144.83 MPa<[τ],短传动轴满足强度要求。

2. 球传动轴强度校核

球式万向轴在螺杆钻具中的作用是传递扭矩,工作过程中主要受扭矩、转子轴向力的综合作用。扭矩对万向轴的整体工作应力影响最大,轴向力对整体应力水平影响较小,因此对连接轴的强度校核可按扭转强度条件可按式(2)进行校核:球传动轴采用40 CrNiMo制造,其屈服强度835 MPa,一般取许用切应力τ=278.3 MPa。球传动轴设计外径70 mm、内径0 mm,取最大工作扭矩22 kN·m,校核结果表明,该传动轴所受应力τT=326.8 MPa<[τ],球传动轴满足强度要求。

3. 短弯螺杆钻具系统性能测试

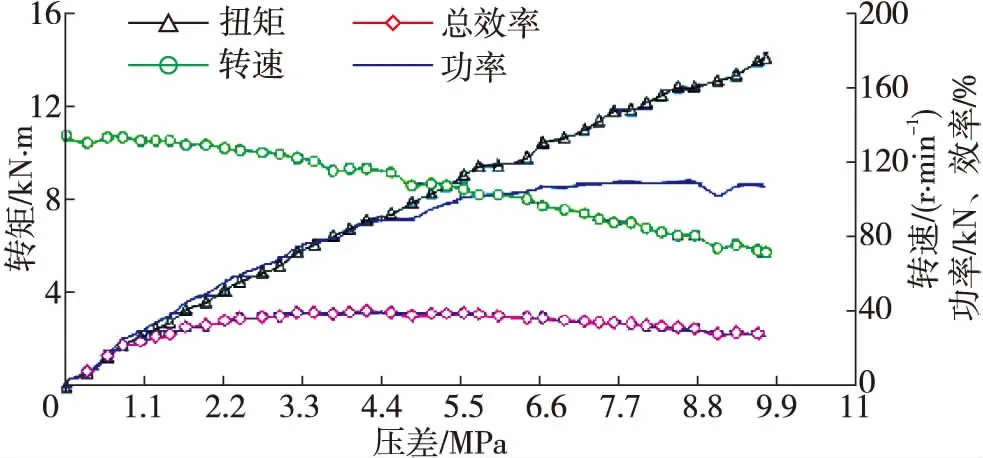

由于短弯螺杆钻具传输扭矩值较常规螺杆高,为分析短弯螺杆钻具橡胶过盈量的设计是否能在满足螺杆钻具马达输出性能的基础上,同时确保泵压在合理范围内[7-10]。本节对短弯螺杆钻具的动力特性进行了分析,对马达承压能力进行了检验,分析结果如图6所示。

在内径215.9 mm井眼钻井施工过程中,PDC钻头的工作扭矩约7~8 kN·m。如图6所示,此时螺杆钻具的压耗值约3.5~4.1 MPa,转速在110~120 r/min,可满足常规钻井工程需求。

图6 螺杆钻具性能测试分析图

四、现场应用分析

为检验短弯螺杆钻具的可靠性和有效性,该钻具在涪陵页岩气田JY184-3 HF井三开造斜段开展了现场应用。

JY184-3HF井是一口开发水平井,设计井深5 250 m,设计垂深2 957.23 m,短弯螺杆在该井三开井段开展了现场应用,试验井段3 080~3 547 m,螺杆在井下总工作时间93 h,纯钻时间60.5 h,进尺467 m,其中定向进尺243 m,复合进尺224 m,复合进尺比例约48%。井斜角由56.7°增至90.5°,顺利中靶。

钻进参数:复合钻压:10~12 t,定向钻压:11~13 t,排量:26 L/s;泵压:20~22 MPa;复合时转盘转速:50 r/min+螺杆转速。

试验钻具组合:Ø215.9 mm KPM1642ART钻头+Ø172 mm×1.25°单弯螺杆+浮阀+Ø127 mm无磁承压钻杆+LWD无磁悬挂+Ø127 mm加重钻杆×9根+Ø127 mm钻杆×33根+旁通阀+Ø127 mm钻杆×87根+Ø127 mm加重钻杆×21根+Ø127 mm钻杆。

钻井液类型:油基钻井液,相对密度:1.75 g/cm3,钻井液黏度:85 s。

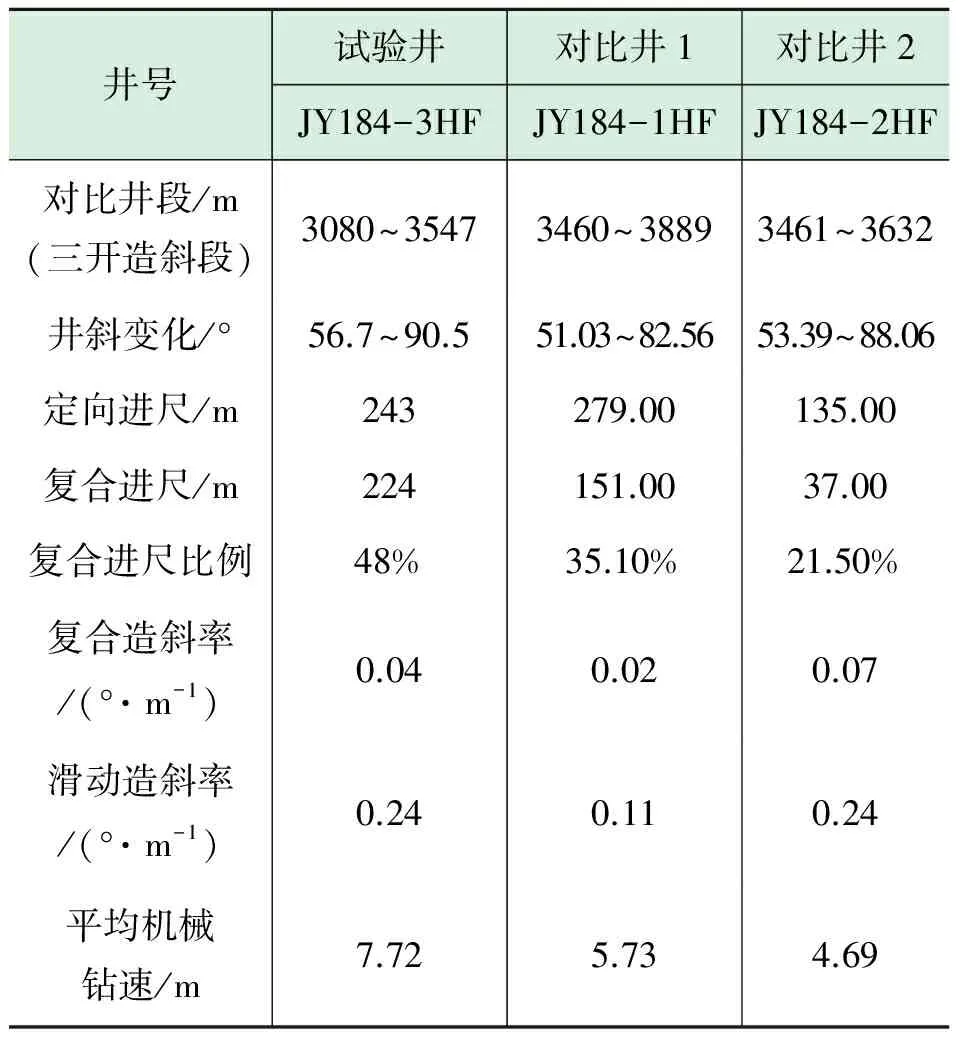

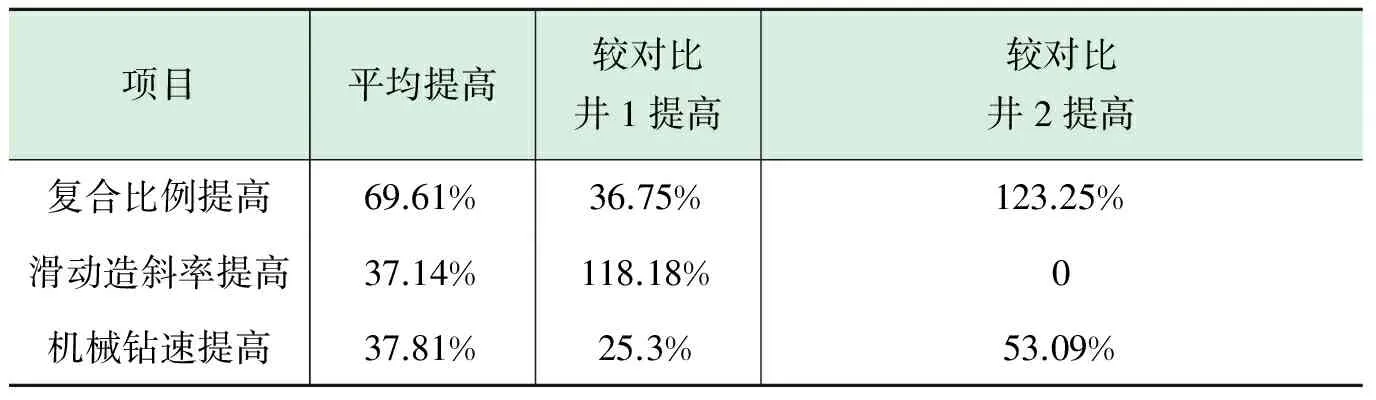

与邻井JY184-1HF和JY184-2HF的使用情况对比如表1、表2所示,对比结果表明,使用短弯螺杆后复合进尺比例平均提高了69.61%,滑动造斜率提高37.14%,平均机械钻速提高37.81%。

表1 JY184-3井短弯螺杆与邻井常规螺杆使用情况对比表

表2 短弯螺杆钻具使用效果对比表

五、结论

(1)提出了一种调整螺杆钻具弯点位置的高造斜率短弯螺杆设计思路,在不改变螺杆弯角、不影响螺杆扭矩输出的前提下提高螺杆钻具的造斜率,降低滑动钻进比例,实现提高机械钻速的目的。

(2)基于平衡趋势角法分析了短弯螺杆钻具的造斜率能力,依据分析结果确定了短弯螺杆钻具结构参数,即将螺杆钻具弯点位上移300~400 mm,短弯螺杆钻具可实现高造斜率与结构参数的有机统一。

(3)现场应用结果表明,高造斜率短弯螺杆钻具可实现提高滑动定向造斜率37.14%,提高复合进尺比例69.61%,提高机械钻速37.81%。

[1]杨利强, 巴鲁军, 薛江平. 等壁厚螺杆钻具研制与现场试验[J]. 石油钻探技术, 2012, 40(2):109-112.

[2]张辉, 张日鹏, 何军, 等. 单弯螺杆钻具组合造斜能力研究[J]. 长江大学学报(自科版), 2016, 13(2):41-46.

[3]史玉才, 管志川, 赵洪山, 等. 底部钻具组合造斜率预测新方法[J]. 中国石油大学学报(自然科学版), 2017, 41(1):85-89.

[4]徐芊, 赵宁, 朱雅妮, 等. 螺杆钻具轴承组优化设计[J]. 复杂油气藏, 2016, 9(1):83-86.

[5]程世勤. 变距螺杆加工[J]. 机械设计与制造, 1990(4):21-23.

[6]李猛, 薛强. 双螺杆应力集中分析及结果优化[J]. 机械设计与制造, 2005(3):74-75.

[7]祝效华, 王鹏飞, 石昌帅. 基于热老化实验的螺杆马达定子橡胶本构模型研究[J]. 计算力学学报, 2017, 34(4):459-465.

[8]祝效华, 迟博. 螺杆钻具定转子热力耦合行为[J]. 石油学报, 2016, 37(8):1047-1052.

[9]王哲, 王世杰, 吕晓仁. 潜油螺杆泵定子橡胶摩擦磨损行为研究[J]. 机械设计与制造, 2014(2):163-166.

[10]龚建春, 魏存祥. 双头单螺杆泵衬套力热耦合模拟研究[J]. 机械设计与制造, 2008(11):128-130.