套管漏失封堵技术探讨

冯雪龙, 寇明富, 熊寿辉, 贺志刚, 徐开放

(1中国石油玉门油田分公司钻采工程研究院 2中石油川庆钻探工程公司生产协调处 3新疆格瑞迪斯石油技术股份有限公司)

在下套管作业、采油、采气过程中,经常发生油气井套管损坏现象。随着我国各大油田套管损坏井数逐年增加,套管损坏问题成为了我国石油工业中的棘手难题,制约着油田开发。其中,套管漏失占套管损坏超过50%以上,是套管损坏的主要表现形式,套管漏失堵漏技术探讨,成为当前一大热点话题。特别是一些高压气井油层套管漏失后,出现环空带压现象,给现场安全生产带来严峻的考验,严重时油气井无法正常生产或报废,甚至还威胁到生命财产安全。

一、套管漏失原因分析

1.制造原因

套管在生产过程中存在材料问题、加工缺陷等原因。

2.钻完井施工原因

井眼“狗腿度”超标,钻井过程中套管磨损,下套管时上扣不紧,固井水泥返高不够、固井质量差等加剧了套管破损导致漏失[1]。

3.地层原因

在钻遇地层活动较为多变的井段或因钻井、注水井开发使地层变得活跃的井段,地层诸力对套管会产生不同程度的破坏,并最终发生漏失[2]。

4.生产过程

主要包括储层出砂、超高压压裂、热采、高压注水等,致使套管在下井过程或在套管井生产过程中造成不同程度的损坏,后期生产中发生漏失。

5.化学损坏导致漏失

套管金属材料在一定化学条件下与其他物质发生化学反应生成另一种物质而脱离套管本体。如果套管表面没有涂镀保护膜或保护措施不利,不论它在什么地方,都有可能发生化学腐蚀。套管腐蚀机理很复杂,常见的有电化学腐蚀、化学腐蚀、细菌腐蚀和氢脆。最普遍的就电化学腐蚀,即溶解氧、CO2H2S引起的套管穿孔或断裂等。

二、套管漏失检测方法

套管漏失给安全带来严重的安全隐患,极大地影响油气井的有效开发。为及时评价井筒的安全性,迫切需要利用一种有效测试手段找到漏失原因,从而合理选择下步治理方案,为钻井、固井、完井、开采等工程积累相关预防技术经验。

对于套管破裂和错断导致漏失的检测,传统的方法是铅膜打印。对于套管穿孔和渗漏,常用方法主要有机械验套法与测井法两种。机械验套法典型的是封隔器找漏法,作业周期长、成本高。测井方法包括井温测井、噪声测井、多臂井径测井、同位素示踪测井、流量测井、硼中子寿命测井、螺旋式测井等,但这些技术均存在其局限性[3]。井温、噪声组合测井在气井泄漏量较大的情况下,测试漏点的效果较为明显。

对于轻微漏失泄漏点的诊断,高频超声波测试技术是目前国内外较为先进的一种新兴的漏点检测技术,该技术通过电缆下入测量短节,地面可直读出漏点信息,在国外应用较多[4],具有一定的推广应用前景。

三、套管漏失修复

1.套管补贴

膨胀管套管贴补技术是近几年兴起来的,对套管漏失段进行有效修复的一项技术[5],目前普遍采用的有实体膨胀管和波纹膨胀管两种,这两种技术各有所长。其主要缺点是套管通径变小,约束了后续作业措施。

2.悬挂封隔

该技术的原理是在套管破损段顶部使用双向悬挂器悬挂管串,然后在套管漏失段的上下分别组合使用封隔器,从而使套管获得承压能力[6]。其缺点仍是导致套管通径变小。

3.化学封堵

利用化学堵漏剂封堵套管穿孔、丝扣漏失、套管破裂和水泥环开裂,其最重要优势在于堵漏后通过钻塞等方式能恢复套管内通径,因而成为套管漏失封堵技术发展方向。化学封堵要求堵漏材料能有效进入漏点、能承受高压、具有黏弹性从而在套管因热膨胀或收缩时也能有效封堵。

化学堵漏主要包括无机胶凝材料(如水泥堵漏剂)或热固性树脂(如TPD堵漏剂)[7]。但现有化学堵剂在漏失段进入或驻留难、与套管和地层胶结强度低、承压不能满足高压要求等而堵漏成功率不高,适应性和安全可靠性差。国外最新研制成功一种固化“时间”和“温度”可设置的热固性树脂T&TS,因其高承压以及与套管胶结强等特点,已在套管漏失堵漏和恢复井筒完整性方面发挥了重要作用,显示出良好的应用前景。

四、T&TS热固性树脂

T&TS是一种有机环保聚合物液体树脂,在压差作用下易进入套管丝扣裂缝或孔隙地层,在设定温度和时间实现固化封堵[8-9]。

1.封堵机理

(1)进入机理。因为主要用于微缝堵漏,首先考虑怎样进入的问题。T&TS无固相纯液态,具有良好的渗透性,特别是黏度可调,在一定压差作用下能进入到炮眼、环套水泥环之间的空隙,甚至能渗入到套管丝扣内。

(2)驻留机理。其密度可调,堵漏时会让密度和地层压力系数值接近。在压差作用下进到微缝后,通过精准控制挤注压力和挤注量,且T&TS进入微缝后在井筒温度作用下吸热微膨胀也增加了流动阻力,从而实现在微缝处的驻留。

(3)固化胶结机理。T&TS进入微缝后,组分中的有机结构带有大量的活性基团,在井温下吸热发生胶联反应实现固化,固化体具有很高的本体强度和界面胶结强度。且在吸热固化过程有稳定的体积微膨胀,进一步增加了本体与微缝结构的预应力;活性剂中的改性橡胶、耦联剂可提高固化体与地层、水泥石的胶结强度,改善界面性能,增加固化体结构的致密性和韧性,进一步提高固化体与界面的胶结强度。

2.性能指标

性能指标如表1所示[9]。

3.技术特点

(1)固化时间可控。通过不同种类和不同剂量的添加剂,可精确控制固化时间,缩短施工周期,防止串流。

(2)固化后高承压。固化后承压可达77 MPa以上,满足套管堵漏要求。

(3)现场作业简便。可以通过连续油管、油管、钻具等泵送或专用投灰筒送到漏点位置,通过地面加压实现挤注。

表1 T&TS主要性能

4.评价实验

将固化样品分别放置于100%气体甲烷和原油装置中,在不同温度下测试样品的渗透率、抗压强度和弯曲强度特性,结果如表2所示。

表2 T&TS性能表

实验结果表明,甲烷和原油环境:

(1)样品渗透率在不同温度下都非常低,时间越长渗透率越低。

(2)样品抗压强度非常高。在甲烷环境里,抗压强度几乎不受时间影响,因而该材料非常适合气井环空压时的套管漏失封堵。

(3)样品弯曲强度也非常高,初始时达到43 MPa。

五、应用案例

1.基本情况

陆上×井采用TP155 V×Ø11.51 mm(4 147~2 096 m)和 TP140 V×Ø10.54 mm两种生产套管组合,固井水泥返至地面。该井生产套管泄漏后,经找漏表明9.94 m和2 677.84 m接箍丝扣存在泄漏。

2.作业难点

(1)要求封堵材料能有效进入套管丝扣,且能承高压(要求56 MPa)。

(2)9.94 m处丝扣堵漏离套管四通仅0.94 m,要求材料用量及作业过程挤注压力和挤注量控制非常精准。

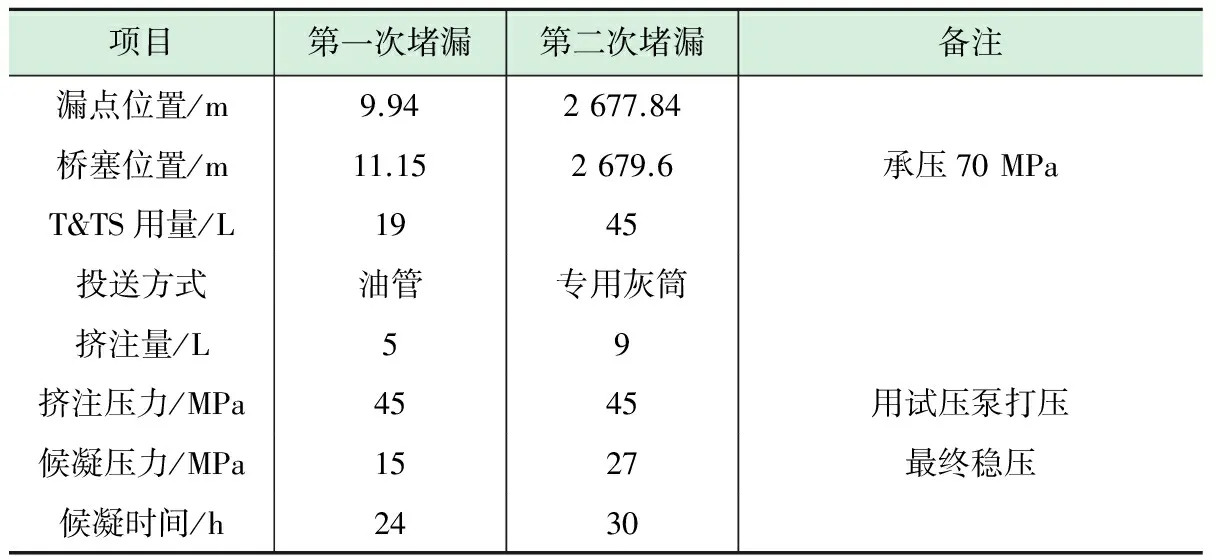

3.作业过程

决定采用T&TS进行套管丝扣堵漏,先在漏点以下坐封机械桥塞,根据漏点处温度确定T&TS堵漏配方。主要作业过程参数见表3所示。

表3 作业过程参数表

4.封堵结果

钻塞到漏点以下0.5 m,将漏点完全暴露出来后试压如表4所示。

表4 封堵结果表

试压结果表明,采用T&TS已成功实现了对套管丝扣的封堵,满足了采油措施作业要求。

六、结论与认识

(1)套管漏失是套管损坏的最主要形式,并分析总结了套管漏失主要原因。

(2)总结介绍现有套管漏点检测方法,并介绍了各自优缺点。对于轻微漏失泄漏点的诊断,可以采用高频超声波漏点检测技术。

(3)化学封堵方法因不影响套管通径因而代表了套管漏失封堵技术发展方向,并提出封堵材料要求。

(4)介绍了T&TS热固性树脂及其性能评价试验,通过现场套管丝扣堵漏表明该材料是理想的套管漏失封堵材料。

[1]舒干.套管损坏机理研究[J].江汉石油学院学报,1999(1):60-63.

[2]刘建中.油田套管损坏的压力与压差联合作用机制[J].石油勘探与开发,2001(2):79-99.

[3]李国庆.噪声测井浅谈[J]. 油气田地面工程, 2008, 27(4):69.

[4]Dr. Fathi Shnaib.Utilization of Acoustic Logging Technology to Identify Failed Barriers in Offshore Wells[J].SPE-117182-PP.

[5]杨传勇.国外可膨胀套管技术的发展及应用[J].石油机械,2006,34(10):74-77.

[6]韩振强.悬挂封隔技术在海外套管修复井中的应用[J].石油钻采工艺,2014(2):122-125.

[7]郭建华.TPD油水井破损套管化学堵漏剂的研制与应用[J].石油钻探技术,2004(5):27-29.

[8]Colin Beharie,Resin. An Alternative Barrier Solution Material[J].SPE-173852-MS.

[9]Knudsen K.First Application of Thermal Activated Resin as Unconventional LCM in the Middle East[J].IPTC 18151-MS.