预氧化对DBC基板的影响及敷接机理研究

敖国军,张嘉欣,耿春磊

(1. 无锡中微高科电子有限公司,江苏 无锡 214035;2. 中国电子科技集团公司第43研究所,合肥 230022)

1 引言

IGBT器件(绝缘栅双极型晶体管)是一种MOSFET(绝缘栅型场效应管)与BJT(双极型晶体管)复合的器件,既有功率MOSFET易于驱动、控制简单、开关频率高的优点,又有功率晶体管的导通电压低、通态电流大、损耗小的优点,是电力电子技术第三次革命最具代表性的产品,是未来功率器件的主要发展方向。

直接敷铜基板(DBC)具有优良的导热性能、极高的载流能力、较强的附着强度、高绝缘耐压等优点,可以承载大电流、大电压,降低热阻,提高可靠性,是IGBT器件最主要的封装基板[1]。

2 DBC基板种类、结构及原理

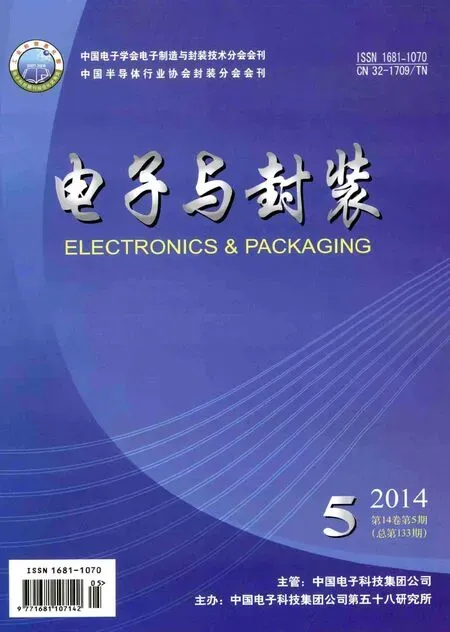

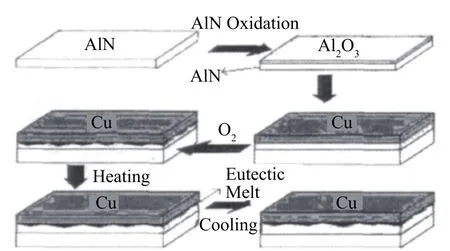

陶瓷敷铜工艺首先是用于氧化铝陶瓷(Al2O3)的表面金属化,随着IGBT器件和其他功率器件的发展,对导热提出了更高的要求。为了满足功率器件的大功率化、封装高密度化等方向的发展,陶瓷敷铜工艺后来应用到高热导率的氮化铝陶瓷(AlN)[2],结构如图1。

图1 氧化铝DBC和氮化铝DBC基板结构图

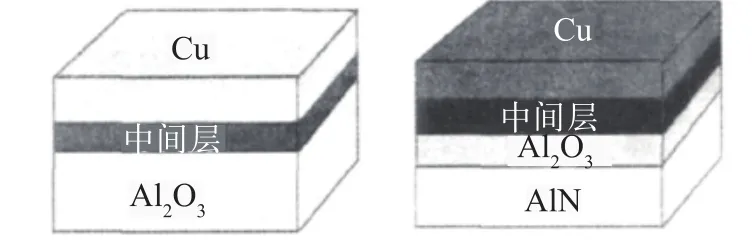

DBC基板利用铜的含氧共晶液直接将铜敷接在陶瓷上,由铜-氧二元相图(如图2)可以看出,敷接过程前或过程中在铜与陶瓷之间引入适量的氧元素,在1 065~1 083 ℃范围内,铜与氧形成Cu-O共晶液,DBC技术利用该共晶液一方面与陶瓷化学反应生成另一种相(CuAlO2),另一方面浸润铜箔实现氧化铝陶瓷基板与铜板的结合[3]。

图2 铜-氧二元相图

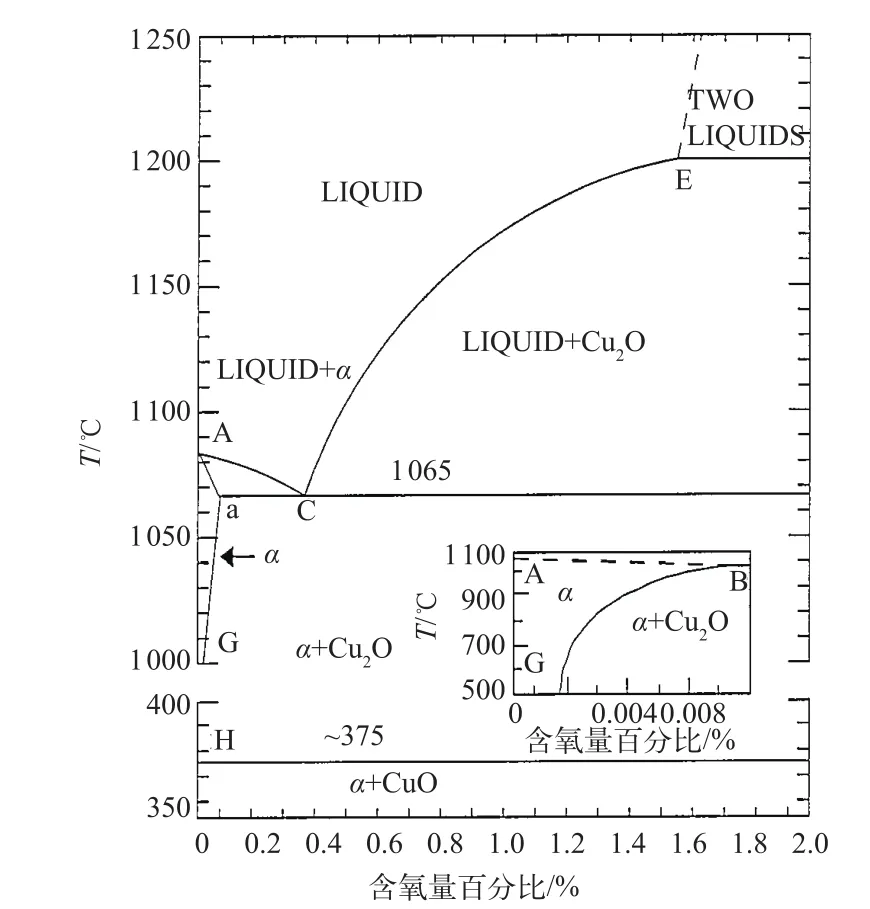

氧化铝DBC基板直接敷铜板工艺步骤如图3。

图3 氧化铝DBC基板工艺步骤

由于AlN陶瓷对铜几乎没有浸润性能,所以在敷接前必须要对其表面进行氧化处理,通常处理方法是将AlN陶瓷在空气中加热氧化,在其表面生成一层一定厚度、致密的氧化铝,然后再通过该氧化铝层实现铜与AlN陶瓷基板的有效结合,其中生成的Al2O3膜厚度决定了敷接质量的优劣,后续的程序与Al2O3-DBC工艺基本相同[4,5],如图4。

图4 氮化铝DBC基板工艺步骤

3 预氧化对氧化铝DBC基板的影响

3.1 实验过程

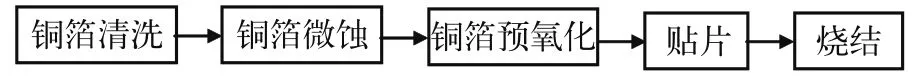

氧化铝DBC基板由铜箔和陶瓷组成,铜箔选择无氧铜,氧含量低于30×10-6,厚度0.3 mm,瓷片选择96%氧化铝陶瓷基片,厚度为0.635 mm,其工艺流程如图5所示。

图5 工艺流程

第一步是清洗铜箔在加工、运输、使用等过程中产生的油脂,第二步通过微蚀方法,除去表面不均匀的氧化层,然后在高温低氧下进行表面氧化,形成达到要求的氧化层,最后将预氧化好的铜箔与瓷片叠在一起,放入烧结炉中在高温氮气保护下烧结。

采用扫描电镜对铜表面进行形貌和成份分析及断面扫描,X射线衍射仪(XRD)对铜表面和界面物相分析,X射线(X-RAY)扫描检测仪检查DBC基板空洞。

3.2 结果与分析

在其他条件相同的情况下,改变氧气含量对铜箔进行预氧化,得到不同的氧引入量铜箔,图6、图7、图8分别为150×10-6、350×10-6、 550×10-6的氧含量下氧化铜箔的外观图。

图6 150×10-6氧含量预氧化铜箔(砖红色)

图7 350×10-6氧含量预氧化铜箔(红棕色)

图8 550×10-6氧含量预氧化铜箔(黑红色)

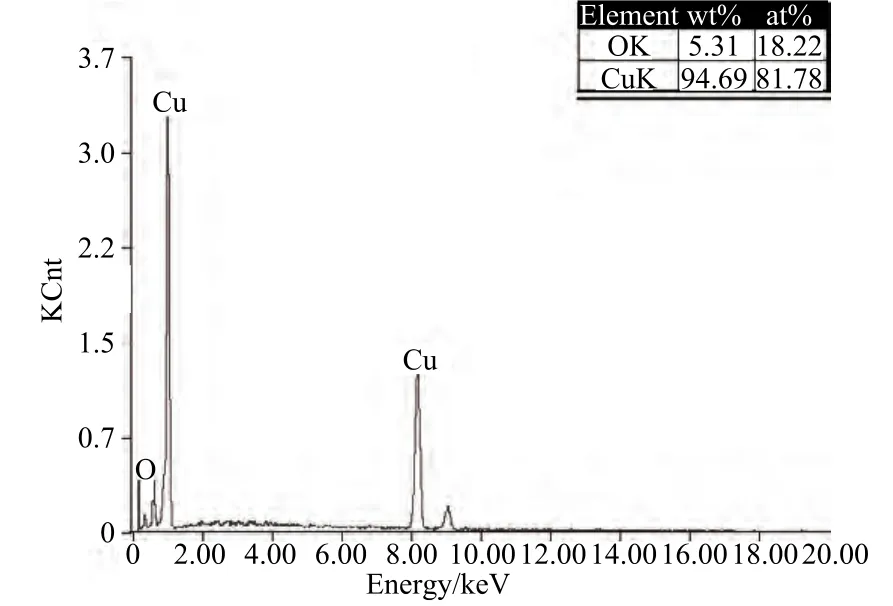

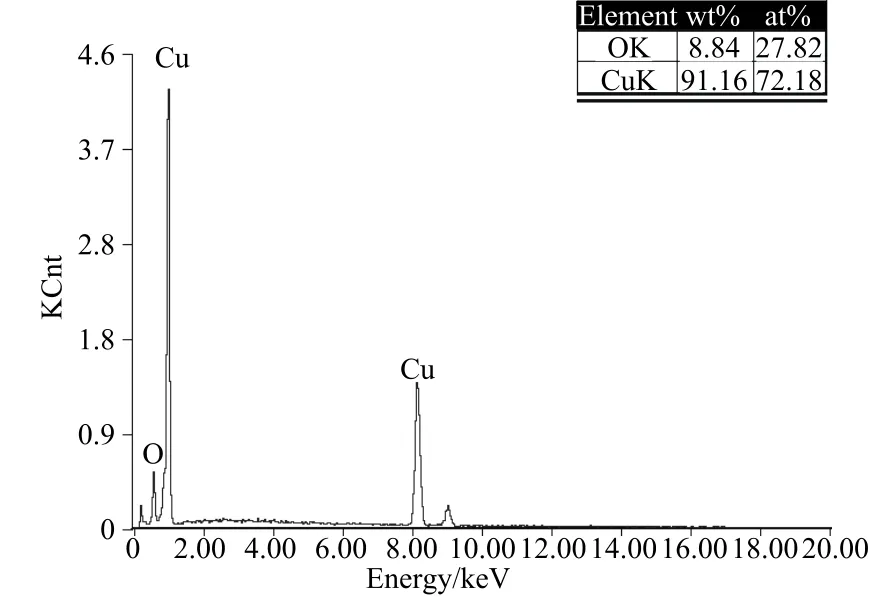

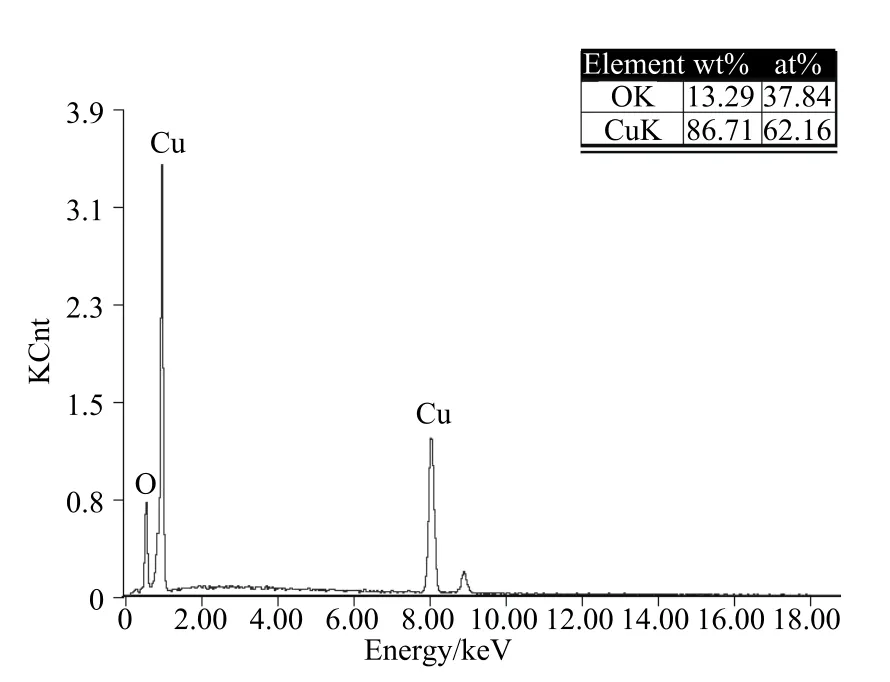

采用扫描电镜对氧化的铜箔进行能谱分析,确定不同的氧气含量下氧化后铜箔的成份,如图9、图10、图11。

图9 150×10-6氧含量铜箔能谱图

图10 350×10-6氧含量铜箔能谱图

从外观图中可以看出,在其他条件相同的情况下,不同的氧含量下进行铜箔预氧化,得到不同颜色的铜箔,随着氧化时氮气气氛中氧气含量的升高,铜箔的颜色逐渐变暗,由砖红变棕红到最后变为暗红。通过能谱进一步分析,可以看出铜箔表面氧含量逐步升高。

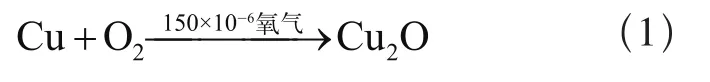

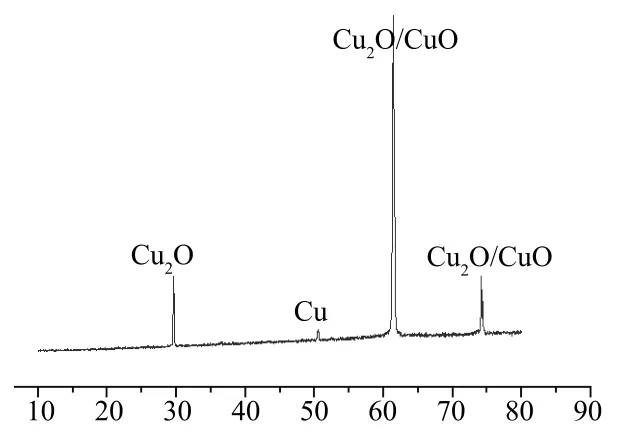

产生这样的现象主要是因为不同氧含量下进行的铜箔预氧化得到的表面主要成份不一样,采用X射线衍射仪(XRD)对铜箔进行分析。图12为150×10-6氧含量下预氧化铜箔表面的XRD图,从图中可以看出,主要的衍射峰为氧化亚铜,铜与氧气在此条件下化学反应的主要产物为氧化亚铜,如式(1)。

图11 550×10-6氧含量氧化铜箔能谱图

图12 150×10-6氧化的铜箔XRD图

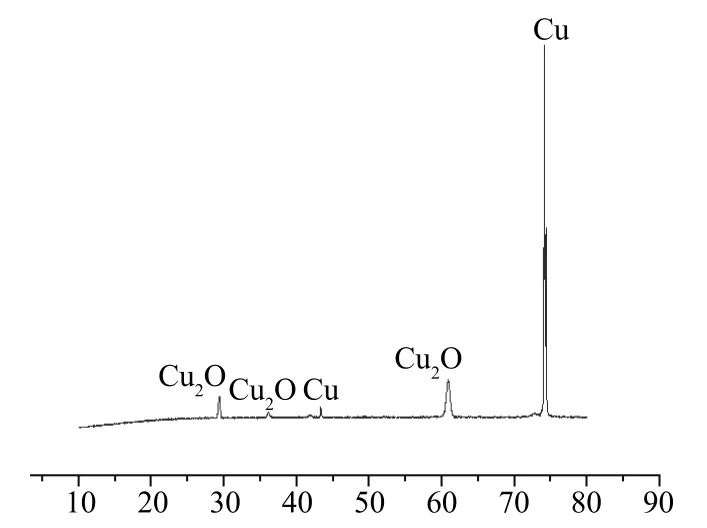

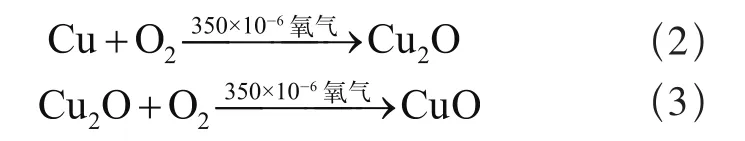

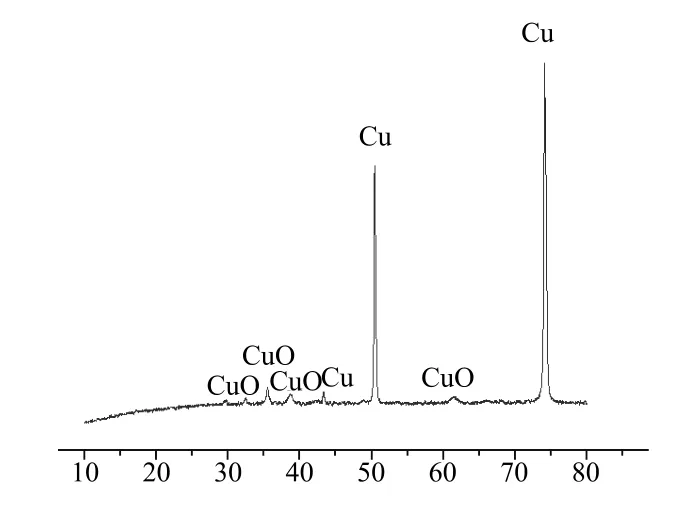

图13为350×10-6氧含量预氧化铜箔表面的XRD图,图中可以看出,主要衍射峰既有氧化亚铜也有氧化铜。随着氧含量升高到350×10-6,在铜表面先是铜氧化成氧化亚铜,而后有部分氧化亚铜转化成氧化铜从而导致表面颜色变暗,铜与氧气在此条件下化学反应主要产物为氧化铜和氧化亚铜,如式(2)、式(3)。

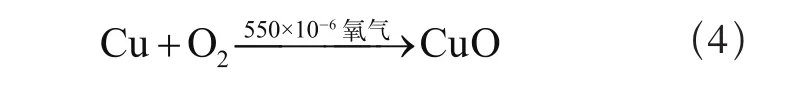

图14为550×10-6氧含量的XRD图,图中可以看出,主要衍射峰为氧化铜。当氧含量进一步升高至550×10-6时,表面主要成份为氧化铜,铜与氧气在此条件下化学反应主要产物为氧化铜,如式(4)。

图13 350×10-6氧化的铜箔XRD图

氧化后的铜箔在氮气保护气氛下,与氧化铝陶瓷叠在一起,在1 070 ℃温度下烧结,得到不同的DBC基板,采用X-RAY进行气孔分析,图15、图16、图17分别对应150×10-6、350×10-6及550×10-6下的X-RAY照片。

图14 550×10-6氧化的铜箔能谱图

图15 150×10-6 X-RAY扫描图

图16 350×10-6 X-RAY扫描图

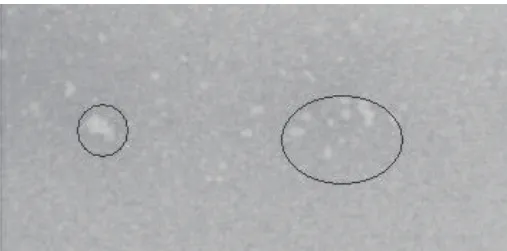

图17 550×10-6 X-RAY扫描图

从图中可以看出,150×10-6氧含量下,未见到明显的气孔;350×10-6氧含量下,有少量气孔,气孔率为5%,如图16圆圈部分;在550氧含量下,有大量的气孔,气孔率达到10%以上,见图17圆圈部分。随着氧化时氧含量越高,氧化铜成份含量增大,产生气孔越多。

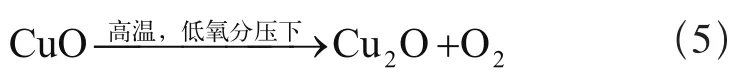

从热力学角度分析,高温低氧分压下固态氧化铜不如氧化亚铜稳定,由铜-氧系统的稳定性相图可知[6],当温度高于900 ℃时,只要氧分压低于10-2atm,固态氧化铜将分解成氧化亚铜,同时释放出氧气,如式(5),面积越大分布范围越广,易产生大量的气孔。

通过改进预氧化工艺,在150×10-6氧气含量下氧化铜箔,在1 070 ℃温度烧结下,得到了139.7 mm×190.5 mm的DBC基板,气孔率检测低于2%,如图18。

图18 DBC基板

4 敷接机理分析

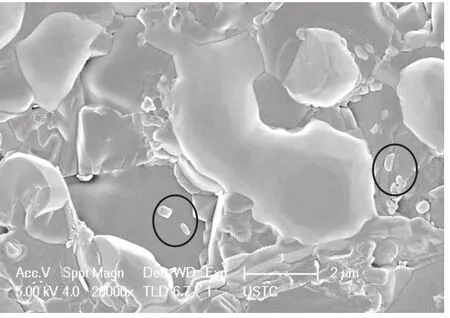

电子扫描DBC基板的敷接面如图19。从图中可以看出,敷接面呈现两种不同的形貌,一种形貌为小的晶粒状物,数量较少,见图中圆圈部分,此颗粒物为氧化亚铜,它是从敷接温度冷却到室温的过程中,逐渐从共晶液中淀析出来的。

图19 敷接面扫描图

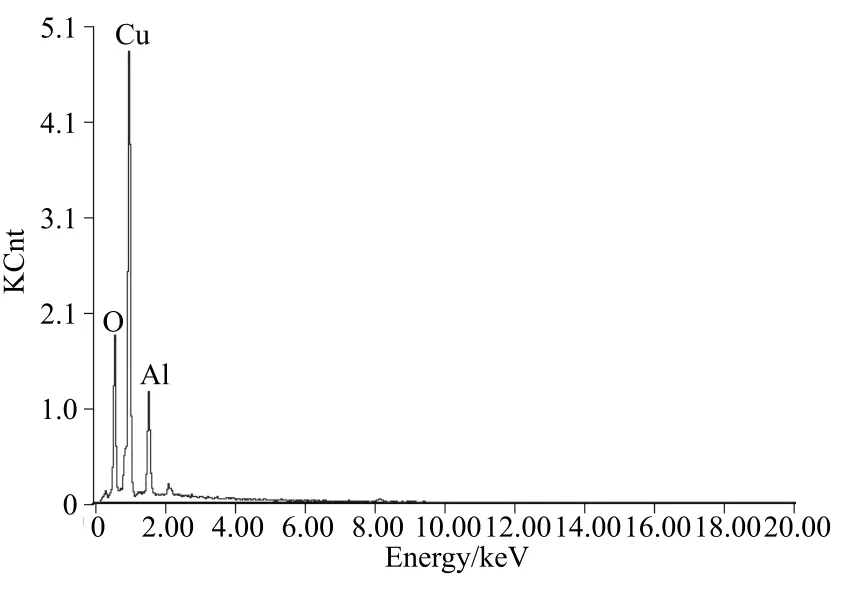

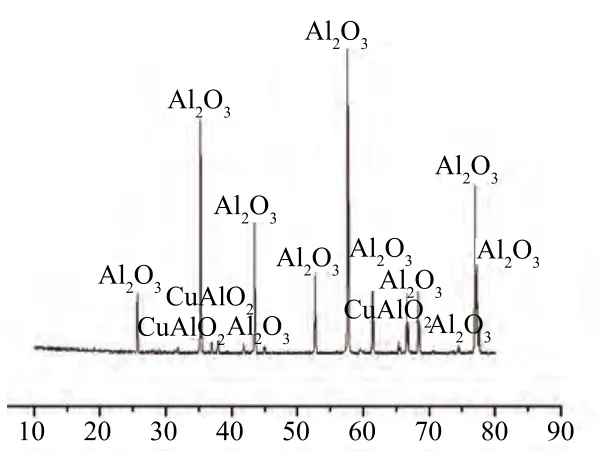

另一种为非晶粒状物体,面积大,采用扫描电镜对其进行能谱分析,如图20中可以明显看到铜、铝、氧等元素的能谱峰。采用XRD对其成份进行分析,如图21。从图中可以明显观察到CuAlO2化合物的衍射物,这是因为在高温下产生共晶液,进一步与氧化铝反应形成CuAlO2化合物的中间层,而使铜与氧化铝陶瓷牢固地敷接在一起,见式(6)。

图20 敷接面电子能谱图

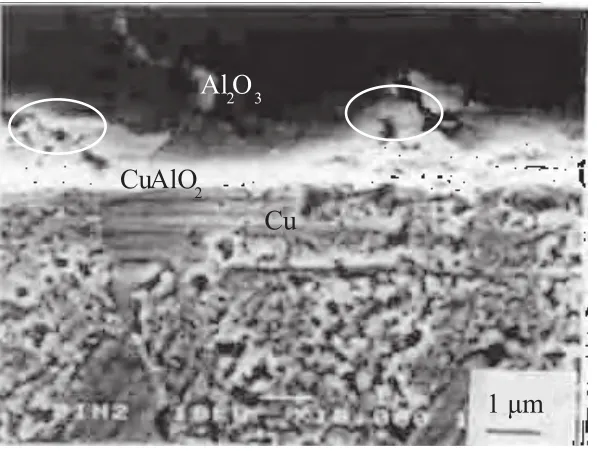

对DBC基板进行断面扫描,如图22,可以明显看到三层,上层黑色部分为氧化铝陶瓷层,下层为铜箔层,中间有一层厚度较薄的中间层,厚度大概为2 μm,中间层是在高温下由铜氧共晶液与氧化铝反应而形成的。从图22中可以看出中间层有部分渗入到氧化铝陶瓷表面的凹处,见图中圆圈部分,说明敷接过程中在二者的界面上确实产生了共晶液,从而极大改善了铜与氧化铝陶瓷之间的润湿性,增加了界面强度。

图21 敷接面XRD图

图22 断面图

5 结束语

DBC基板优点多,应用广泛,市场需求大,但DBC基板制作要求高,特别是制作大面积的DBC基板难度更大,在制作过程中易形成空洞,影响基板性能。

[1] 田民波,梁彤翔,何卫. 电子封装技术和封装材料[J].半导体情报,1995,32(4):42-61.

[2] 陈大钦,林峰,肖来荣. DBC电子封装基板研究进展[J].材料导报,2004,18(6):76-82.

[3] Chaklader A C D, J Am Ceram. Soc, 1974, 57(8):3229-3332.

[4] 井敏,傅仁利,何洪,等. 金属直接敷接陶瓷基板及敷接方法[J]. 宇航材料工艺,2008,3:1-7.

[5] 王桦,王洪. 大电流DBC陶瓷基板[J]. 混合微电子技术,8(1):4-8.

[6] Schmid R. Metallurgical Transaction B, 14B:473-481.