某氧化铜钴矿硫酸浸出试验研究

赵思佳,肖 超,刘景槐

(湖南有色金属研究院,湖南长沙 410100)

某氧化铜钴矿硫酸浸出试验研究

赵思佳,肖 超,刘景槐

(湖南有色金属研究院,湖南长沙 410100)

采用硫酸为浸出剂,对氧化铜钴矿浸出工艺进行了研究。试验结果表明:硫酸加入量为氧化铜钴矿质量的12.5%,氧化铜钴矿粒度磨样-74μm占87%,浸出温度80℃,浸出时间2 h,浸出液固比L/S=2∶1;铜浸出率为89.26%,钴浸出率为78.69%。

氧化铜钴矿;铜;钴;浸出

铜的矿物主要有原生硫化铜矿物和次生氧化铜矿物。工业上可应用的铜矿中,铜的最低含量已由2%~3%降至0.4%~0.5%[1]。钴在矿床中常呈砷化、硫化、氧化钴矿物,钴矿石最低含钴量为0.02%~0.1%,一般为0.1%~0.5%[2]。随着铜、钴矿物开采的不断进行,高品位、易处理铜矿与钴矿资源的日益减少,人们开始重视氧化铜、氧化钴矿的开发利用,采用湿法处理氧化铜矿、氧化钴矿。氧化铜钴矿一般采用浮选工艺回收,先浮选硫化矿,后浮选氧化矿,氧化矿采用异步浮选工艺。如果氧化铜矿中有益铜矿物嵌布粒度极细成浸染状,提高磨矿细度也达不到单体解离[3]。某氧化铜钴矿氧化率较高、硅孔雀石、结合氧化铜含量高,铜矿物呈极细粒嵌布,属于难选氧化铜钴矿石。本文通过实验室搅拌浸出试验,采用硫酸为浸出剂,分别考察了硫酸加入量、浸出温度、磨矿粒度、浸出时间、液固比等对某氧化铜钴矿中铜、钴浸出的影响,并获得了最佳浸出工艺条件。

1 矿石的性质研究

试验矿样来自国外某氧化铜钴矿,原矿含铜为2.41%左右,钴为0.18%左右。矿石特点:(1)铜氧化率在60%左右,钴氧化率在75%左右;(2)某氧化铜钴矿中,铜主要以自由氧化铜、硅孔雀石、结合氧化铜以及少量的次生硫化铜、原生硫化铜的形式存在。钴主要以氧化钴以及少量的硫化钴、碳酸钴的形式存在。

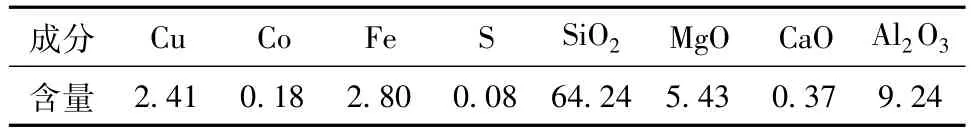

某氧化铜钴矿的多元素分析结果见表1。

表1 某氧化铜钴矿化学多元素分析结果%

由表1的分析结果可知,该氧化铜钴矿中有价元素是铜和钴,其中铜含量为2.41%,钴含量为0.18%,其它金属没有回收价值;二氧化硅的含量达64.24%,酸性浸出时不利于液固快速分离;铁、氧化钙的含量较低,但是氧化铜钴矿中氧化镁、氧化铝的含量较高,这可能也是氧化铜钴矿硫酸浸出硫酸消耗较多的原因。

2 试验方法

某氧化铜钴矿的浸出在烧杯中进行,用热电偶控温的增力电动搅拌机进行加热搅拌反应,达到预定的浸出时间后,用真空泵进行抽滤,渣样烘干称重后送分析,并计算铜、钴的浸出率。

3 试验结果与讨论

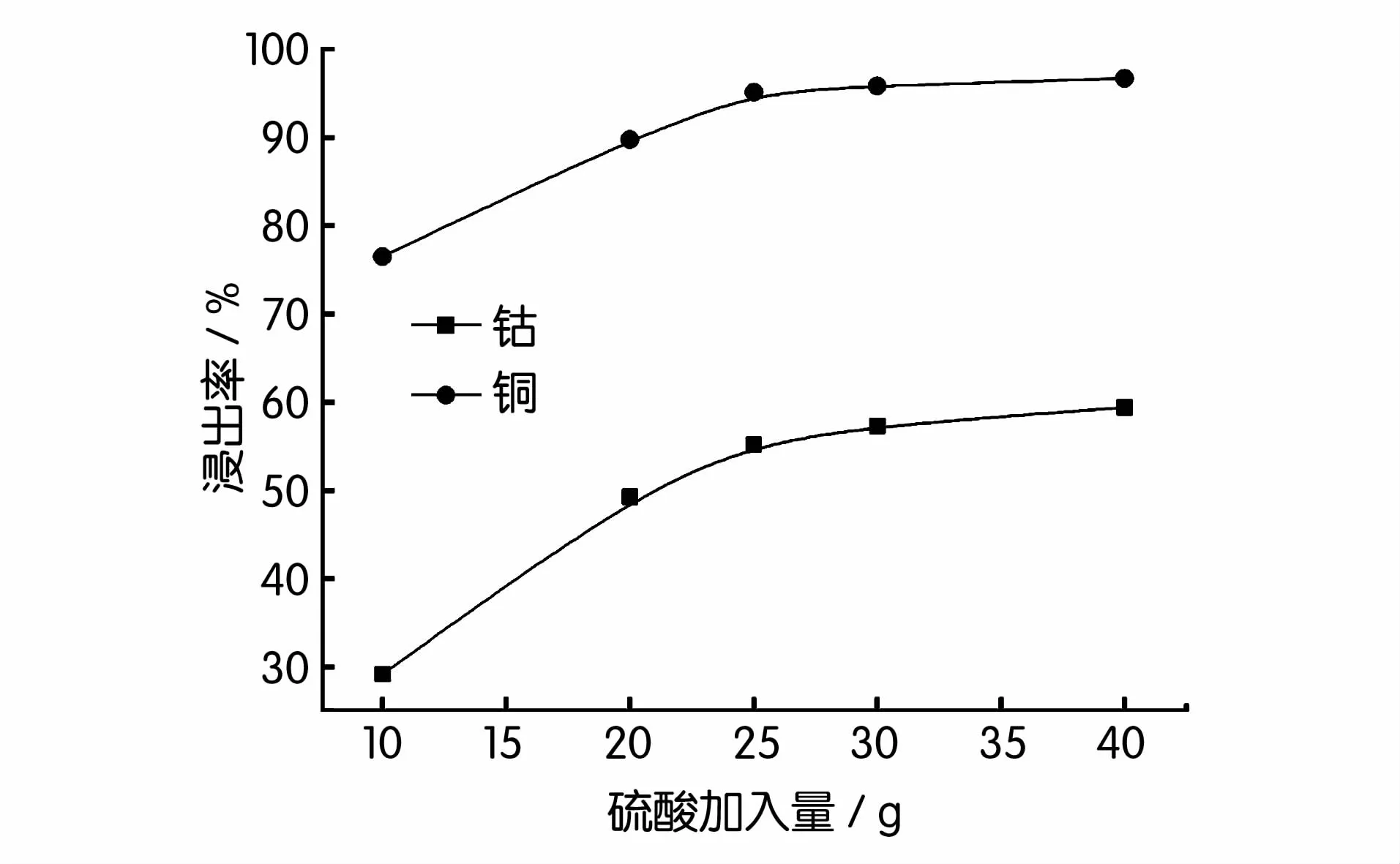

3.1 硫酸加入量对铜、钴浸出率的影响

固定条件:氧化铜钴矿200 g(-74μm占46.65%),液固比2∶1,浸出温度80℃,浸出时间2 h。硫酸的加入量以氧化铜钴矿质量为基准计算。

硫酸加入量对铜、钴浸出率的影响如图1所示。

图1 硫酸加入量对铜、钴浸出率的影响

由图1可知,硫酸浸出氧化铜钴矿时,硫酸加入量对氧化铜钴矿中铜、钴的浸出率影响较大。铜和钴的浸出率都随着硫酸加入量的增加而增加。当硫酸的用量为25 g时,即硫酸加入量为氧化铜钴矿质量的12.5%时,铜的渣计浸出率为89.65%,钴渣计浸出率为49.36%。随着硫酸加入量的增加,铜、钴的浸出率增加较为缓慢。综合铜、钴的回收以及经济因素,氧化铜钴矿的硫酸浸出试验硫酸的加入量选取氧化铜钴矿质量的12.5%。

3.2 浸出温度对铜、钴浸出率的影响

固定条件:氧化铜钴矿200 g(-74μm占46.65%),硫酸加入量为氧化铜钴矿质量的12.5%,液固比2∶1,浸出时间2 h。

浸出温度对铜、钴浸出率的影响如图2所示。

图2 浸出温度对铜、钴浸出率的影响

由图2可知,硫酸浸出氧化铜钴矿时,浸出温度对该氧化铜钴矿中铜、钴的浸出率影响很大。当浸出温度小于80℃时,随着浸出温度的增加,铜钴矿中铜、钴的浸出率显著增加;当浸出温度为80℃时,铜钴矿中铜的渣计浸出率达到了89.56%,钴的浸出率达到了50.35%;进一步升高浸出温度,铜钴矿中铜、钴的浸出率基本保持不变。因此,从节能减耗考虑,氧化铜钴矿硫酸浸出试验浸出温度选择为80℃。

3.3 磨矿粒度对铜、钴浸出率的影响

固定条件:氧化铜钴矿200 g,硫酸加入量为氧化铜钴矿质量的12.5%,液固比2∶1,浸出温度80℃,浸出时间2 h。

磨矿粒度对铜、钴浸出率的影响如图3所示。

图3 磨矿粒度对铜、钴浸出率的影响

由图3可知,硫酸浸出氧化铜钴矿时,磨矿粒度对该氧化铜钴矿中铜的浸出率影响较小,而磨矿粒度对钴的浸出率影响较大,这可能与铜钴矿中钴的存赋形式有关。为了综合回收氧化铜钴矿中的铜、钴,氧化铜钴矿的硫酸浸出试验磨矿粒度以-74μm占87%以上为宜。但当磨矿粒度-74μm占87%以上时液固分离速度较慢。

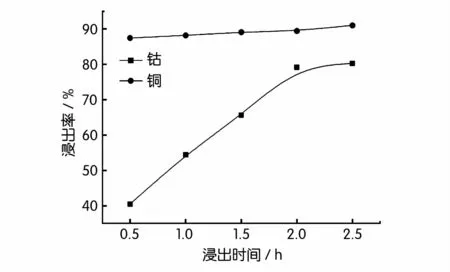

3.4 浸出时间对铜、钴浸出率的影响

固定条件:氧化铜钴矿200 g(-74μm占87%),硫酸加入量为氧化铜钴矿质量的12.5%,液固比2∶1,浸出温度为80℃。

浸出时间对铜、钴浸出率的影响如图4所示。

图4 浸出时间对铜、钴浸出率的影响

由图4可知,硫酸浸出氧化铜钴矿时,浸出时间对氧化铜钴矿中铜的浸出率影响较小,对氧化铜钴矿中钴的浸出影响大。浸出0.5 h,铜的渣计浸出率可达87.45%,钴的渣计浸出率可以达到40.48%;浸出2 h,铜的渣计浸出率可达89.46%,钴的渣计浸出率可以达到79.18%,进一步延长浸出时间,氧化铜钴矿中铜、钴的浸出率基本保持不变。因此考虑到生产实际,氧化铜钴矿硫酸浸出试验中浸出时间以2 h为宜。

3.5 液固比对铜、钴浸出率的影响

固定条件:氧化铜钴矿200 g(-74μm占87%),硫酸加入量为氧化铜钴矿质量的12.5%,将硫酸溶于一定量的水溶液后加矿浸出,浸出温度80℃,浸出时间2 h。

不同液固比对铜、钴浸出率的影响如图5所示。

图5 液固比对铜、钴浸出率的影响

由图5可知,硫酸浸出氧化铜钴矿时,液固比对氧化铜钴矿中铜、钴的浸出率影响较小,考虑到生产实际,氧化铜钴矿的硫酸浸出试验液固比以2∶1为宜。

3.6 氧化剂添加量对铜、钴浸出率的影响

固定条件:氧化铜钴矿200 g(含铜2.01%,-74 μm占87%),硫酸加入量为氧化铜钴矿质量的12.5%,液固比2∶1,浸出温度为室温(10℃),浸出时间2 h。氧化剂选择氯酸钠。

氧化剂加入量对铜、钴浸出率的影响如图6所示。

由图6可知,硫酸浸出氧化铜钴矿时,氧化剂氯酸钠对氧化铜钴矿中铜、钴的浸出率影响不大。因此,氧化铜钴矿硫酸浸出试验中选择不添加氧化剂。

图6 氧化剂加入量对铜、钴浸出率的影响

3.7 最佳工艺条件确定及验证

根据以上条件试验可以得出,氧化铜钴矿硫酸浸出的最佳工艺条件为:硫酸加入量为氧化铜钴矿质量的12.5%,浸出温度80℃,氧化铜钴矿粒度为磨样至-74μm占87%,浸出时间2 h,浸出液固比L/S=2∶1。

在上述最佳条件下进行原矿1 kg验证试验,得出浸出渣892.19 g,渣含铜0.29%,渣计铜浸出率89.26%;渣含钴0.043%,渣计钴浸出率78.69%。

4 结 论

1.影响铜、钴浸出率的主要因素是硫酸加入量、浸出温度、磨矿粒度、浸出时间。

2.氧化铜钴矿硫酸浸出最佳工艺条件:硫酸加入量为氧化铜钴矿质量的12.5%,浸出温度80℃,氧化铜钴矿粒度为磨样至-74μm占87%,浸出时间2 h,浸出液固比L/S=2∶1。在此条件下,铜的浸出率可达89.26%,钴的浸出率可达78.69%。

[1] 彭容秋,任鸿九,张训鹏,等.铜冶金[M].长沙:中南大学出版社,2004.5.

[2] 乐颂光,夏忠让,吕证华,等.钴冶金[M].北京:冶金工业出版社,1987.26.

[3] 胡绍彬.关于汤丹难选氧化铜矿浮选过程中连生体的浮选问题[J].云南冶金,1999,(1):25-27.

Study on Sulfuric Acid Leaching of Oxide Copper-cobalt Ore

ZHAO Si-jia,XIAO Chao,LIU Jing-huai

(Hunan Research Institute of NonferrousMetals,Changsha 410100,China)

An oxide copper-cobalt ore was leached with sulfuric acid.The results show that copper leaching rate is 89.26%and cobalt leaching rate is 78.69%under the conditions including addition H2SO4of 25 g for 200 g oxide copper-cobalt ore,fine grain of oxide copper-cobalt ore at least-200 mesh amounts to 87%,leaching temperature of 80℃and leaching time of 2 h,liquid-solid ratio of 2∶1.

oxide copper-cobalt ore;copper;cobalt;leaching

TF811

:A

:1003-5540(2014)04-0036-03

2014-05-12

赵思佳(1983-),男,硕士,助理工程师,主要从事重金属冶金以及低品位、难处理金矿堆浸技术研究。