SZ1530惯性圆振动筛隔振装置的改造设计

钟 君

(长沙矿冶研究院有限责任公司,湖南长沙 410012)

SZ1530惯性圆振动筛隔振装置的改造设计

钟 君

(长沙矿冶研究院有限责任公司,湖南长沙 410012)

介绍了将SZ1530惯性圆振动筛隔振装置改造采用圆柱螺旋弹簧的特点和优点,并从振动筛的振动分析入手,以频率比的方法导出了隔振圆柱螺旋弹簧的设计计算方法和计算公式。按设计改造后生产应用,当磨机给矿粒度由25~0 mm下降到18~0 mm时,碎磨总电耗可降低11.17%,取得了良好的效果。

圆振动筛;隔振装置;圆柱螺旋弹簧;频率比

在矿山企业选矿作业中,破碎磨矿虽然只是选矿厂选别作业的准备作业,但碎磨矿石所需的能耗却占到选矿厂总能耗的70%~80%[1]。一直以来,如何在提高碎磨能力的前提下尽可能降低能耗、提高选矿效率是现代矿山企业技术改造、挖潜革新的重要课题。对于磨机,众所周知:给矿粒度愈大,所需的球径就愈大。当磨机的容积及装球量一定时,球径愈大球数就愈少,打击的次数愈少,研磨面积愈小,生产能力就愈小。反之亦然。磨机给矿粒度愈小,磨矿效果就愈好,生产能力就愈大,所需能耗就愈低。合理降低碎矿粒度,严格控制磨机给矿粒度,实行多碎少磨或以碎代磨工艺是现在国内外选矿厂推出的较佳技术方案[2],目前得到了普遍的重视及应用。

1 SZ1530惯性圆振动筛隔振装置的改造原因

某铅锌矿选矿厂对球磨机给矿粒度的控制是通过两台SZ1530惯性圆振动筛来实现的。两台振动筛的筛孔原始尺寸为25 mm,现拟将振动筛筛孔尺寸改为18 mm,即将磨机给矿粒度由25~0 mm下降至18~0 mm,以后拟将进一步减小磨机给矿粒度至12~0 mm甚至更小。为此还必须同步调整相应破碎机的排矿口尺寸及其工艺参数,从而实现多碎少磨工艺,达到节能降耗、提高现有选矿经济技术指标的目的。

减小筛孔尺寸来控制磨机的给矿粒度,势必要加强振动筛的筛分作业,从而对筛分分级提出了新的要求。同时因工艺参数的调整,现振动筛的隔振装置因本身缺陷已无法满足生产要求,因而必须对其隔振装置进行重新设计与改造。

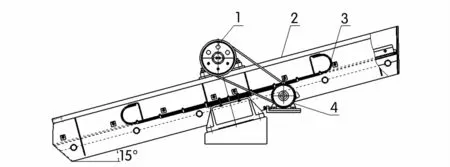

SZ1530惯性圆振动筛的支撑弹簧既是主振弹簧,又是隔振弹簧,其性能的好坏直接影响振动筛的筛分效果。现隔振装置为板弹簧结构,其结构示意图如图1所示。板弹簧主要缺陷:(1)在高速强迫振动下,折断事故较多;(2)安装较困难;(3)价格较昂贵;(4)外形尺寸较大;(5)刚度大,隔振性能较差,尤其振动筛在启动与停车时,不能很好地通过共振区,使机体产生急剧振动,极易造成筛箱箱体开裂。同时,强烈的振动易危及厂房与建筑物的安全。基于以上原因,将此振动筛隔振装置由板弹簧改为更经济实用的圆柱螺旋弹簧。圆柱螺旋弹簧的特点:(1)结构简单紧凑,外形尺寸较小;(2)安装简便,不需要额外紧固件;(3)工作可靠,价格便宜;(4)圆柱螺旋弹簧的刚度可以设计得很小,消振吸振性能好,噪音低,振动稳定,在振动筛启动与停车时,能使筛机很好地通过共振区,避免了机体产生急剧振动,从而很好地保证了厂房与周围建筑物的安全。因此,将此振动筛分机的隔振装置改造为圆柱螺旋弹簧结构形式。

因技术改造,筛网筛孔尺寸由25 mm改为18 mm,即筛分粒级发生改变,以后可能进一步改小为12 mm甚至更小,依据惯性振动筛技术参数选择原则[3~5],为加强振动筛筛分作业,振幅调整为2.4 mm,振动频率调整为1 200 r/min,为宜,筛面倾角仍然选用15°,其它参数不变。振幅调整只需调整振动器偏心块即可,振动频率的调整只需按计算调整电机皮带轮大小即可实现。

图1 SZ1530惯性圆振动筛改造前结构示意图

2 SZ1530惯性圆振动筛隔振装置的设计计算

2.1 振动筛传给地基的振动力

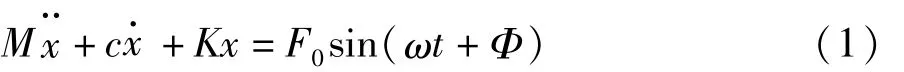

振动筛采用隔振弹簧,弹簧在振动筛与地基之间起隔振作用,同时又支撑着振动筛。振动筛在合理支撑的情况下,其工况可近似地看成单自由度振动,所受周期性激振力为F0sin(ωt+Φ),其运动方程为:式中:M为振动系统参振质量/kg;c为振动系统的阻尼系数;K为振动系统的弹簧刚度/N·m-1;F0为激振器激振力的幅值/N;t为时间/s;Φ为相位角/rad;x为振动系统位移/m;·x为振动系统速度/m·s-1;¨x为振动系统加速度/m·s-2。

其中振动筛激振力通过隔振弹簧与阻尼传给地基的动力为:式中:F为地基所受的动载荷/N。

一般情况下系统产生的阻尼力都很小,可忽略不计,则

从(3)式可看出,地基所受的动力与隔振弹簧的刚度成正比,与振动筛的位移成正比。

在振动筛正常工作时,振动筛传给地基的最大工作动力为:式中:Fmax为地基所受的最大工作动负荷/N;f0为当系统静止时,隔振弹簧的静变形量/m;A为振动筛工作振幅/m。

当系统的隔振弹簧确定后,其所受的静变形量为一确定值,而工作振幅A一般由工况条件及工艺要求决定,针对某一工况条件及工艺要求,A可看成定值,则从上式可以看出,为了尽量减少振动系统传给地基的动力,弹簧刚度应该越小越好,但是太小又不能支撑振动筛,这样就必须有一个恰当的弹簧刚度。为此,必须为系统设计出合适的隔振弹簧刚度值。

2.2 隔振弹簧的设计原则

由振动筛的运动微分方程,可知系统的固有频率ω0为:

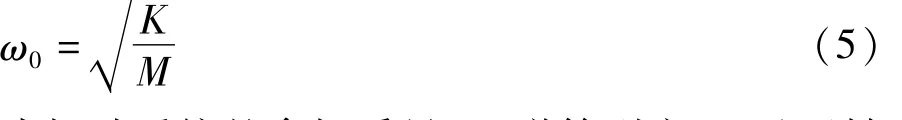

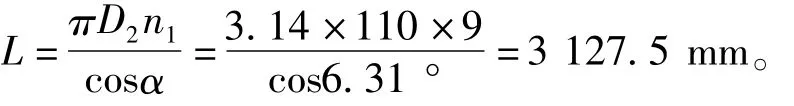

当振动系统的参振质量M、弹簧刚度K,及回转半径r一定时,根据公式可以绘出振动筛的幅频曲线图,如图2所示。

图2 振动筛的幅频曲线

由频幅曲线图可知,系统只有远离共振区工作时,其振幅才较稳定,弹簧刚度也比较小,传给基础的动负荷也小,才不会引起建筑物大的振动。但振动筛在启动与停车时,势必会通过共振区,因此振动筛的隔振系统的计算还应满足下列要求:(1)机器应该有较良好的和能满足实际工作需要的隔振效果;(2)加载后,机器的下沉量应小于某许用值;(3)机器工作过程中,不应使隔振弹簧脱离工作机体及产生冲击和噪音。

通常隔振弹簧的刚度都是采用频率比的方法进行设计的。根据振动筛设计原则,为了减少振动筛对地基的动负荷,防止系统产生共振,整个系统的固有频率比它的工作频率小得多,这样振动筛就在远离共振区的超共振状态下工作,即:ω0<<ω

所以隔振系统的设计就转换为对弹簧刚度和固有频率的计算。

2.3 隔振弹簧的刚度计算

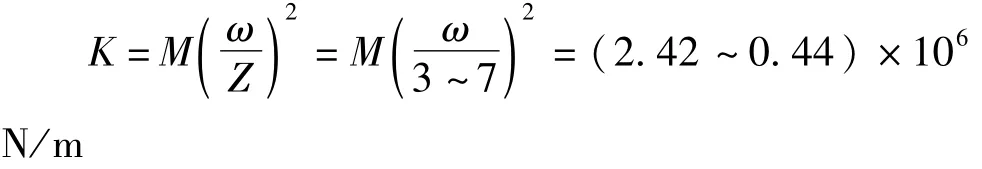

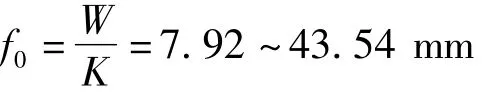

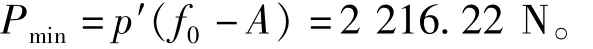

知静止时系统总重量:W=19 156 N;参振质量:M=1 380 kg;又ω==125.6 rad/s,则弹簧总刚度:

弹簧静变形:

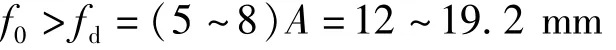

为了避免机器正常工作时和启动停车过程中,振动机体与隔振弹簧脱离及冲击,弹簧产生的最大动变形fd应小于静变形f0,弹簧的动变形以机器启动、停车过程中通过共振区时为最大,其值一般为振动机体振幅的5~8倍,即:

为了保证一定的富余量,取:f0=30 mm

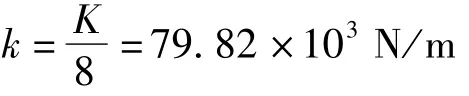

因SZ1530惯性圆振动筛改造采用座式圆柱螺旋弹簧进行支撑隔振,同时考虑到制作安装工艺,整个隔振系统拟前后共采用4组8个弹簧,每组各2个进行支撑隔振,则每个弹簧的刚度值:

2.4 弹簧的各工艺参数计算

振动筛采用座式圆柱螺旋弹簧进行支撑即弹簧为压缩形式,参照设计手册[6](下同),依据弹簧工作条件及其所受载荷特点,采用材料为:硅锰合金60Si2MnA弹簧钢丝,工作负荷条件为A类,其许用切应力[τ]=470 MPa,切变模量:G=78 450 MPa。弹簧的端部形式为:端部并紧并磨平,支撑圈数为1.25圈。查手册选用弹簧钢丝直径:d=16 mm,弹簧中径:D2=110 mm,则弹簧旋绕比:6.875,符合[C]=4~8。

式中:n为弹簧有效圈数;G为选用材料弹性切变模量/MPa。

将已知数据代入式(7)得:n=6.05圈,取:n=6.5圈,弹簧两端磨平,则弹簧总圈数:n1=n+2.5=9圈。

反算弹簧实际刚度:

实际静变形量:f0=32.23 mm;反查手册知弹簧节距:t≈37.9 mm,则弹簧总长:

H0=tn+(n1-n-0.5)d=278.35 mm

取弹簧总长:[H0]=280 mm

反算得实际弹簧节距:t=38.15 mm;弹簧的压并高度:Hb=136 mm;压并时的变形量:Fb=144 mm;则弹簧工作时的最大变形量:Fmax=f0+A=34.63 mm,弹簧工作时的最小变形量:Fmin=f0-A=29.83 mm。

结果符合Fmax,Fmin为总变形量Fb的20%~80%的范围要求。

2.5 弹簧的疲劳强度及静强度安全系数验算

弹簧工作时的最大负荷:

弹簧工作时的最小负荷:

弹簧工作时的极限负荷:

查弹簧许用工作极限负荷:[Pmax]=7 296.1 N,对于A类工作负荷条件弹簧,应有Pj=3 820.74 N<0.6[Pmax]=4 377.66 N,符合要求。

查手册,知C=6.875时,曲度系数K=1.216,则弹簧最大工作应力:

弹簧最小工作应力:

查手册,知A类60Si2MnA弹簧钢丝之抗拉强度极限:σb=1 375 MPa,则可得疲劳极限τP值、屈服极限τS值:τP=0.3σb=412.5 MPa,τS=0.6σb=825 MPa。

都符合η、η′≥[η]=1.3~1.7的要求。

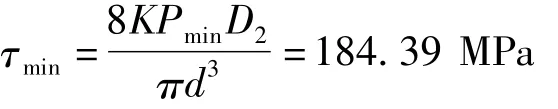

=6.31°,符合α=5°~9°的要求。

弹簧外径:D=D2+d=126 mm;弹簧内径:D1=D2-d=94 mm。

查手册知弹簧最大心轴直径:Dxmax=88 mm,最小套筒直径:DTmin=132 mm。

则弹簧展开长度:

综上,知弹簧各工艺参数均符合设计要求。

3 改造应用与效果

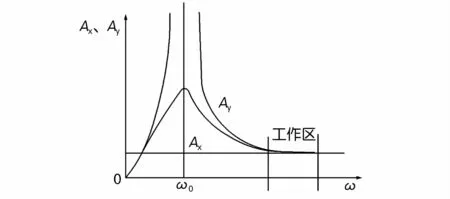

按设计及工艺要求,在加工好各零部件后对两台SZ1530惯性圆振动筛隔振装置进行了改造,改造好后的结构示意图如图3所示。

图3 SZ1530惯性圆振动筛改造后结构示意图

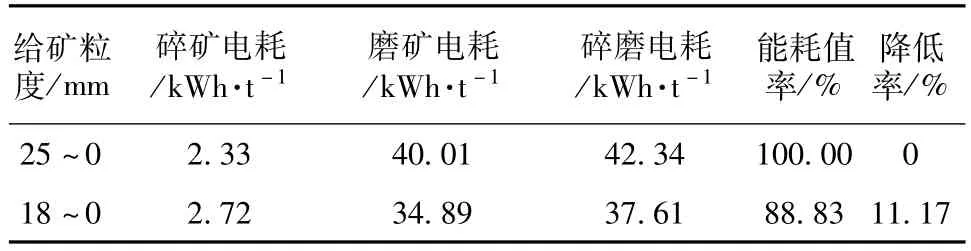

改造完成后,同时对整个破磨工艺流程进行了工艺参数的相应调整,经过实际生产作业,整个系统运行平稳,可靠。经过现场生产数据考查,对破碎粒度、磨机给矿粒度及其电耗进行了深入的分析,分析结果见表1(三段一闭路流程:PE600×900,PYB-1750,PYD-1200,MQG2736)。

表1 入磨粒度与破碎、磨矿、电耗的关系

由表1可以看出,降低入磨给矿粒度,破碎电耗虽有少量增加,但磨矿电耗却大大降低。当磨机给矿粒度由25~0 mm下降到18~0 mm时,碎磨总电耗可降低11.17%,节能效果非常明显。如将磨机给矿粒度进一步减小至12~0 mm甚至更小,节能效果将更加明显。因此,合理降低碎矿粒度,严格控制磨机给矿粒度,实行多碎少磨工艺,从而达到节能降耗、提高现有选矿经济技术指标的目的是切实可行的。

4 结论及建议

1.振动筛隔振弹簧的设计一般采用频率比的方法,为了防止系统产生共振,减少机体振动时对地基产生的动载负荷,频率比取Z=3~7为宜。

2.在设计弹簧时,必须保证弹簧有足够的可压缩量及其静变形量须大于系统振动幅值的5~8倍,否则振动筛机在通过共振区时,由于机体振幅过大,会造成机体瞬时脱离弹簧或将弹簧损坏。

3.生产实践表明,此次技术改造是成功的。合理降低碎矿粒度,严格控制磨机给矿粒度,实行多碎少磨或以碎代磨工艺是节能降耗、提高现有选矿经济技术指标切实可行的较佳技术方案,应得到推广应用。

[1] 王运敏,田嘉印,王化军,等.中国黑色金属矿选矿实践[M].北京:科学出版社,2008.1 177.

[2] 张锦瑞,唐伟.选矿厂破碎磨矿节能降耗途径探讨[J].河北冶金,1998,(2):104-106.

[3] 严峰.筛分机械[M].北京:煤炭工业出版社,1995.143-145.

[4] 孙时元.中国选矿设备实用手册[M].北京:机械工业出版社,1992.150-152.

[5] 闻邦椿,刘树英,何勍.振动机械的理论与动态设计方法[M].北京:机械工业出版社,2001.30-34.

[6] 胡中,王亚军,汪祥芝,等.实用机械设计手册[M].北京:机械工业出版社,1991.499-523.

Reconstruction Design of Vibration Isolation M ounting of SZ1530 Inertia Circular Vibrating Screen

ZHONG Jun

(Changsha Research Institute of Mining and Metallurgy Co.,Ltd.,Changsha 410012,China)

Through the introduction of the characteristics and advantages of SZ1530 inertia vibrating screen,vibration isolator is reformed by cylindrical spiral spring,and vibration from the vibration sieve analysis,themethod of frequency ratio is derived.According to the design after the transformation of production application,when themill feed size by 25~0 mm down to 18~0 mm,the total power consumption of grinding can be reduced by 11.17%,and it achieves good results.

circular vibrating screen;vibration isolation mounting;cylindrical spiral spring;frequency ratio

TH237+.6

:A

:1003-5540(2014)04-0073-05

2014-04-26

钟 君(1973-),男,工程师,主要从事选矿设备的研发推广工作。