纤维增强树脂基复合材料的搅拌摩擦焊研究

方立高,夏 春,李建萍

(南昌航空大学航空制造工程学院, 江西 南昌 330063)

纤维增强树脂基复合材料的搅拌摩擦焊研究

方立高,夏 春,李建萍

(南昌航空大学航空制造工程学院, 江西 南昌 330063)

利用搅拌摩擦焊实现了纤维增强树脂基复合材料的焊接,获得了焊接接头力学性能并分析了接头形成和断裂机制。结果表明,由于搅拌摩擦焊过程中搅拌针的摩擦剪切及对塑化材料的挤压作用,使树脂基体发生塑化并带动碳纤维迁移形成焊接接头,在搅拌头旋转速度950 r/min,焊接速度38 mm/min时,接头拉伸强度可以达到52.43 MPa,接近母材强度的51%,焊接接头的断裂机制主要为基体剪切断裂和纤维-基体界面脱粘。

纤维增强树脂基复合材料;搅拌摩擦焊;力学性能

纤维增强树脂基复合材料具有比强度和比刚度高,可设计性强,抗疲劳断裂性能好,耐腐蚀,结构尺寸稳定性好,便于大面积整体成形以及特殊的电磁性能等独特的优点[1],已成为继铝、钢、钛之后迅速发展的第四大航空结构材料,其用量被认为是评价飞机先进性的一个重要标志,也是我国航空工业发展的迫切需求[2,3]。可以预见,随着航空工业的发展,在结构中将不可避免地需要实现纤维增强树脂基复合材料的连接。目前常的连接方法有胶接、机械连接。胶接接头强度低、性能可重复性差,受环境和人为因素影响大。机械连接给接头引入了缺陷,在连接部位容易形成应力集中,使得材料的性能降低,另外连接件的加入使接头的重量增加,不能满足航空航天对材料的苛刻要求。因此,对纤维增强树脂基复合材料的焊接技术研究很有必要。

搅拌摩擦焊(Friction Stir Welding,简称FSW)是英国焊接研究所(The Welding Institute,简称TWI)于1991年发明的一种新颖而有潜力的焊接方法,被誉为“世界焊接史上的第二次革命”。与传统焊接方法相比,搅拌摩擦焊的热源来自搅拌头与工件间的摩擦,具有接头质量高、焊接过程绿色和焊接变形小、无污染等优点[4]。在国内外引起了广泛的重视,取得可喜进展,但主要都限于金属或金属基复合材料的研究与应用方面。本文采用搅拌摩擦焊技术对纤维增强树脂基复合材料进行焊接,在焊接工艺优化的基础上,研究其组织性能,以期为纤维增强树脂基复合材料在飞机上的扩展应用提供技术储备。

1 实验材料及方法

实验选用的纤维增强树脂基复合材料为 2.5 mm厚的碳纤维增强聚醚醚酮(CF-PEEK)板材。

使用自制的龙门式数控搅拌摩擦焊机和工装夹具进行搅拌摩擦焊实验,选用左螺纹搅拌针,搅拌头轴肩直径12 mm,搅拌针直径3 mm、长度2.3 mm。焊接过程中,轴肩下压两固定为0.15 mm,旋转速度ω和焊接速度ν分别在475至1 180 r/min、24至60 mm/min范围内调整。

焊后,沿焊缝横截面截取并制备金相试样后,在4XB-TV型倒置金相显微镜上进行光学显微观察。

力学性能试样按图 1的位置进行截取,利用WDS-100电子万能试验机进行拉伸实验,拉伸的应变速率为1mm/min,每种焊接规范取3个试样进行拉伸,取其平均值为实验结果。

图1 接头拉伸试样截取示意图Fig.1 Scheme of tensile sample interception

为分析接头断裂机制,将拉伸断口喷金处理后用FEI QUANTA200型扫描电子显微镜进行观察。

2 实验结果及分析

表1为搅拌摩擦焊工艺参数对接头拉伸强度的影响。由表可见,当焊接速度为45 mm/min时,随搅拌头旋转速度的提高,接头强度先增大后减小,搅拌头旋转速度950 r/min时,强度最大,为43.94 MPa;旋转速度950 r/min时,随焊接速度的增大,接头强度先小幅度增大,然后大幅度减小,在焊接速度38 mm/min时,接头拉伸强度达到最大值52.43 MPa,接近母材强度(103 MPa)的51%。

表1 搅拌摩擦焊工艺参数对搅拌摩擦焊接头强度的影响Table 1 Effect of friction stir welding process parameters on joint strength

纤维增强树脂基复合材料的搅拌摩擦焊接接头和其它材料一样,在接头各区域有明显微观形貌差异。在搅拌摩擦焊过程中,接头各个区域受到搅拌头不同的热和力作用,使得其微观组织形态有不同的变化。图2为接头横截面形貌分区示意图,将接头分为三个区:焊核区、轴肩作用区和热力影响区。焊核区为焊接时搅拌针所在的位置,此处材料主要受到搅拌针的摩擦热和强烈搅拌作用;热力影响区紧靠着焊核区,区域很窄,受到的来自搅拌针的摩擦热以及挤压力都不及焊核区大;轴肩作用区是与轴肩紧密接触的区域,位于焊核区上方,其受到来自轴肩的摩擦热和顶锻力作用较多,此区域在焊接过程中得到的热量最多且温度最高。

图2 搅拌摩擦焊接头分区Fig.2 Zone of friction stir welding joint

图3为典型的焊接接头各区域微观形貌。母材中碳纤维较为均匀且按照一定的取向分布在基体中,由于热模压成形导致较多的气孔(图 3a)。焊核区分布有很多杂乱无章的长条状碳纤维,表明焊接过程中,受搅拌针的摩擦剪切及塑化材料的挤压作用,树脂基体得到较充分塑化并带动碳纤维迁移,塑化材料在搅拌针的作用下流动充分,在搅拌针后方填实,形成焊接接头并使母材原来存在的气孔缺陷消除,接头致密程度有所提高(图 3b)。前进边的热力影响区易产生缺陷,是接头强度的薄弱部位,从图3c中可以看出,在前进边热力影响区与母材的交界面形成了缺陷。这是当前进边的材料不断地转移到返回边时,由于碳纤维的影响,使塑化材料的迁移受阻,以至于在搅拌针后方前进边留下的空缺未能及时地被来自返回边的塑化材料填充。

图3 焊接接头各区域的微观形貌Fig.3 Micromorphology of friction stir welding joint

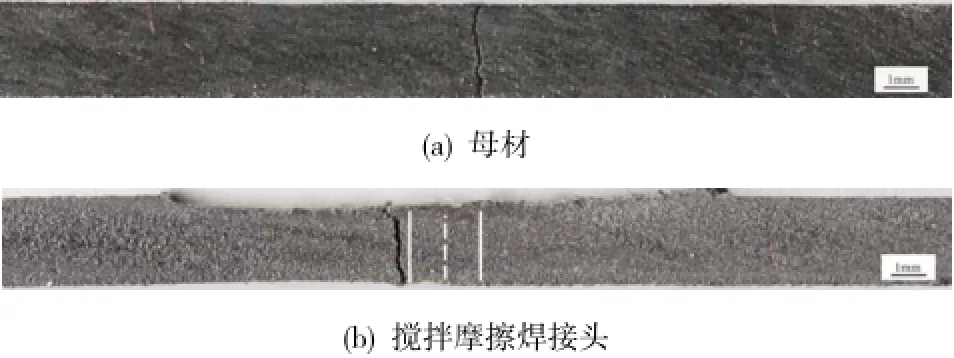

图4分别为复合材料和接头的拉伸断裂形态,图中垂直虚线为搅拌针的中心线所在位置,垂直实线为搅拌针的轮廓所在位置。

图4 典型的拉伸断裂形态Fig.4 Typical tensile fracture morphology

如图可见,复合材料沿垂直于载荷方向发生正断,而接头试样均断裂在前进边热力影响区与母材的交界处。

图5为母材断口处的SEM照片。根据裂纹扩展所发生的区域,可以将复合材料的微观断裂机制分成纤维断裂、纤维-基体界面脱粘和基体剪切断裂[5]。

图5 母材的断口形貌Fig.5 Fracture morphology of base material

从图中可以看出,在断口的中心区域,碳纤维基本垂直于断口发生断裂;在母材近表面区域观察到侧面裸露的碳纤维,纤维之间的树脂呈现倾斜的台阶状河流花样,河流的流向大体相互平行,并与碳纤维近似垂直。从河流花样的流向可知,裂纹产生在纤维-树脂界面并沿界面快速扩展后向树脂基体扩展,由于在基体上的微纹总是沿着能量消耗最少的路径扩展,所以河流的流向总是垂直于界面,向基体内部延伸,复合材料的断裂机制主要为纤维-基体界面脱粘。

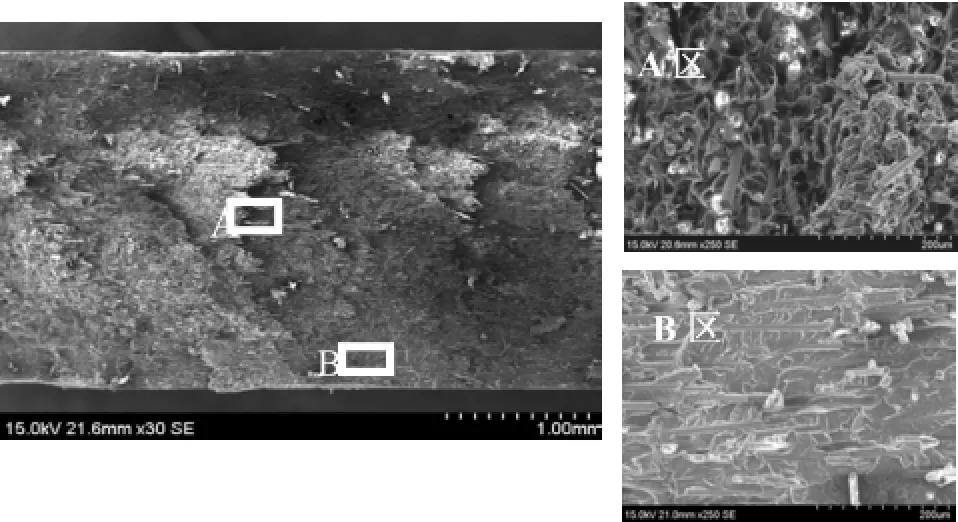

图6为接头断口处SEM照片,与母材的断口照片相比,在断口中心区域观察到的碳纤维较少,树脂基体的形貌是河流花样,此时裂纹在基体中扩展发生基体剪切断裂。经过搅拌摩擦焊接后的接头碳纤维与基体的润湿更好,具有更高的界面结合力,使得裂纹更容易在基体中扩展发生破坏;在断口近表面区域与母材的断裂形貌相同,属于纤维-树脂界面脱粘。

图6 接头的断口形貌Fig.6 Fracture morphology of friction stir welding joint

3 结 论

(1)利用搅拌摩擦焊技术实现CF-PEEK纤维增强树脂基复合材料的焊接,在搅拌头旋转速度950 r/min,焊接速度38mm/min时,接头拉伸强度达到52.43 MPa,接近母材强度的51%。

(2)搅拌摩擦焊过程中,搅拌针的摩擦剪切及对塑化材料的挤压作用,使树脂基体塑化并带动碳纤维迁移形成焊接接头。

(3)CF-PEEK纤维增强树脂基复合材料接头的断裂机制不同于母材,主要为基体剪切断裂和纤维-基体界面脱粘。

[1]Robert W., Messler Jr.Joining composite materials and structures: some thought-provoking possibilities [J].Journal of Thermoplastic Composite Materials,2004,17(1):51-75.

[2]张晓明,刘雄亚.纤维增强热塑性复合材料及其运用[M].北京:化学工业出版社,2007.

[3]Brown A.S.Thermoplastic Composites-Material of the 90’[J].Aer ospace America, 1990:28-33.

[4]Ma Z.Y.Friction Stir Processing Technology:A Review[J].Metallurgical and Materials Transactions A,2008,39(3):642-658.

[5]Derek Hull. 断口形貌学 [M].李晓刚,译. 北京:科学出版社,2009.

Research on of Friction Stir Welding of Fiber Reinforced Resin Matrix Composites

FANG Li-gao,XIA Chun,LI Jian-ping

(School of Aeronautical Manufacturing Engineering, Nanchang Hangkong University, Jiangxi Nanchang 330063, China)

Fiber reinforced resin matrix composites were welded by friction stir welding process, and the joint formation and fracture mechanism were studied. The results show that well welded joint can be obtained when the resin is fully plasticizing migrated, which is attributed to the extrusion of friction for the friction stir needle and squeezing effect of plasticizing material; Joint strength of 52.43 MPa can be achieved, and approximately 51% of the base material, when the rotational speed is 950 r/min, welding speed is 38mm/min. The micro-fracture mechanism of the joint is the matrix shear fracture and interfacial debonding of fibre and the matrix.

Fiber reinforced resin matrix composites; Friction stir welding; Mechanical property

TB 33

A

1671-0460(2014)12-2483-03

航空科学基金项目,项目号:2010ZE560。

2014-11-24

方立高(1955-),男,江西上犹人,副研究员,研究方向:功能材料。E-mail:3002@nchu.edu.cn。