兰索硝化物生产过程金属腐蚀规律的探索与研究

赵艳敏,蒋鑫红, 陈亚东

(宁波职业技术学院, 浙江 宁波 315800)

兰索硝化物生产过程金属腐蚀规律的探索与研究

赵艳敏,蒋鑫红, 陈亚东

(宁波职业技术学院, 浙江 宁波 315800)

通过不同腐蚀性测试方法的比较,确定重量法为兰索硝化物生产过程金属腐蚀规律的测试方法,采用重量法对确定的金属试片进行兰索硝化物生产物料腐蚀性的测试,确定不同物料与不同材质的适用性。在确定适用材质的前提下,通过重量法确定因腐蚀而造成材质的生命期。

腐蚀质量损失;厚度损失; 生命期;安全评价

化工企业用到的各种化学品均会对设备设施造成一定程度的腐蚀,腐蚀一方面会降低设备材质的强度,使材料变薄,造成物料的泄漏而引发事故;另一方面化工生产过程很多物料都是混合物,若腐蚀性物料与溶剂混合在一起,对设备材质既要求耐腐蚀,有要求导静电,而且还要能满足物料储存、输送的要求,目前能达到这个要求的材质市场上很难找到。实际化工厂所使用的材质均会受到腐蚀,本文就兰索硝化物生产的特定条件研究物料的腐蚀性规律,从而为检维修的管理从腐蚀角度奠定理论基础。

1 选择测试方法

腐蚀性的测试方法有很多,比较常用的是失厚测量与重量法(失重法),本文先分析这二种方法的优缺点,然后确定最优的方法进行兰索硝化物生产过程的腐蚀性检测,并查找其中的规律。

本实验采用 SAE1020钢作为测试用的试片,SAE1020钢的成分详见表1。

(1)仪器与材料

恒温水浴1只、500 mL磨口烧瓶3只、1 500 mL烧杯1只、500 mL烧杯3只、铁架台3个、温度计及套管、冷凝管、镊子、软毛刷、托盘、吹风机;

试片(钢片)、聚四氟乙烯线、蒸馏水、无水酒精、硫酸。

(2)试片

①试片的化学成分

表1 试片的化学成分Table 1 The chemical composition of the test piece %

②试片的清洗

a.镊子夹住试片→流动自来水冲洗→蒸馏水冲洗→在无水酒精中浸泡→电吹风吹干。

b.试片即用即清洗。

(3)配置稀硫酸溶液

按照浓硫酸:蒸馏水=1:9的体积比例配置稀硫酸,具体如下:150 mL浓硫酸、1 350 mL蒸馏水配成1 500 mL稀硫酸。

(4)测试装置

分别量取500 mL稀硫酸倒入烧杯内,一般要求试样浸入深度不小于2 cm,采用全浸方法在常温下测试稀硫酸对钢片的腐蚀性,平行三组,分别为1#、2#、3#,测试装置如图1。

图1 稀硫酸腐蚀性测试Fig.1 Dilute sulfuric acid corrosion test

(5)腐蚀测试

①每天测试质量及厚度,并记录,记录结果详见表2与表3。

表2 稀硫酸对试样腐蚀质量检测结果表Table 2 Dilute dilute sulfuric acid corrosion test results g

表3 稀硫酸对试样腐蚀厚度检测结果表Table 3 Lean on specimen corrosion detection results table sulfate mm

②腐蚀后质量与厚度的减少数据详见表4与表5。

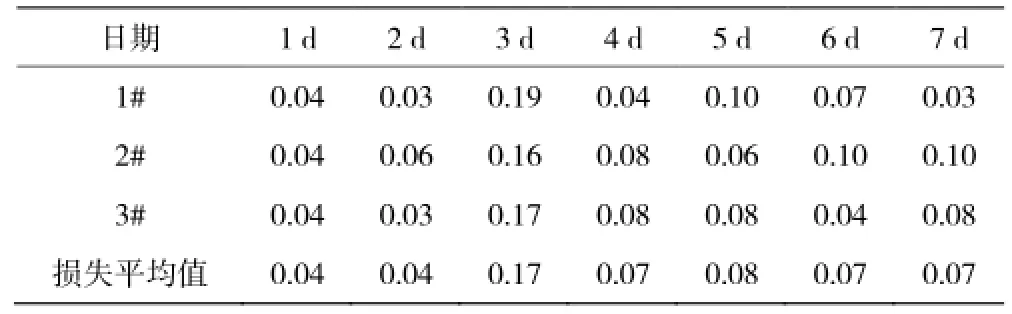

表4 稀硫酸腐蚀后质量减少表Table 4 Weight reduction in dilute sulfuric acid corrosion test g

表5 稀硫酸腐蚀后厚度减少表Table 5 Test piece thickness decreasing in dilute sulfuric acid corrosion test mm

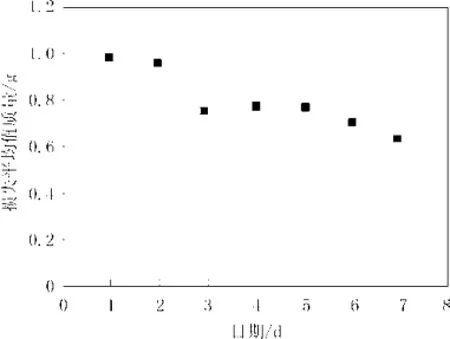

③腐蚀重量与厚度损失的情况采用散点图与折线图的形式表示,详见图2与图3。

④比较质量法与厚度法的误差

从图2可见,在稀硫酸的腐蚀下试片每天质量的损失比较接近,在0.8 g上下浮动,误差较小;从图3可见,每天厚度的损失波动很大,说明厚度法的误差很大。

图2 稀硫酸腐蚀重量损失值与时间关系图Fig.2 The relation graph of dilute sulfuric acid corrosion weight loss value and time

图3 稀硫酸腐蚀厚度损失值与时间关系图Fig.3 The relation graph of dilute sulfuric acid corrosion thickness loss value and time

所以,最终本研究采用质量法测试兰索硝化物生产过程的腐蚀性。

2 兰索硝化物生产过程腐蚀性的检测

本研究对兰物索硝化生产过程腐蚀性的测试是针对输送的管道等,反应釜已采用耐腐蚀材质不列入本研究范围。测试液的配置是根据兰索硝化物生产过程所涉及的实际物料,测试温度等工艺参数的依据来自《工业设备化学清洗中金属腐蚀率及腐蚀总量的测试方法 重量法》GB/T 25147-2010[1],本实验温度为 50 ℃,压力为常压;测试周期为每周一次(图4)。

(1)测试装置的搭建

生产过程管道的材质与试片的材质一致。

图4 兰索硝化物腐蚀测试装置图Fig.4 2,3-Dimethyl-4-nitro-pyridin 1-oxide corrosion test device map

(2)测试液体的配置

①双氧水∶冰醋酸 = 2∶3,标识为“1组”

量取200 mL的双氧水与300 mL的冰醋酸,控制温度为50 ℃,平行三组。

②HCl∶甲醇∶甲苯:水 =0.01∶0.02∶0.02∶2.85,标识为“2组”

转化成盐酸∶甲醇∶甲苯∶水 = 0.032∶0.02∶0.02∶2.85

量取盐酸5.5 mL,甲醇1.2 mL,甲苯1.2 mL,水487.7 mL,控制温度50 ℃,平行三组。

(3)测试结果汇总

测试结果汇总详见表6。

表6 兰索硝化物不同物料腐蚀后质量测试值Table 6 Corrosion weight test value of different materials g

兰索硝化物生产过程试片质量的损失详见表7。

表7 兰索硝化物不同物料腐蚀后质量损失值Table 7 Corrosion weight loss value of different materials g

(3)兰索硝化物不同阶段腐蚀质量损失值详见图5,横坐标为时间(单位为周),纵坐标为质重量损失值(单位为g)。

图5 兰索硝化物腐蚀损失值图Fig.5 2,3-Dimethyl-4-nitro-pyridin 1-oxide corrosion loss value map

3 结果与讨论

从兰索硝化物生产过程物料腐蚀性检测结果可以得出以下结论:

(1)1组为双氧水与冰醋酸的混合物,2组为盐酸、甲苯、甲醇的混合物,在相同的温度条件下,1组的腐蚀性要远远大于2组的腐蚀性。

(2)1组的周平均腐蚀质量损失值为1.583 g,对于质量为11.673 0 g的试片在7.4周将全部腐蚀完;2组的周平均腐蚀质量损失值为0.086 4 g,对于质量为13.627 6 g的试片,将在157.7周全部腐蚀完。

(3)1组若选用试片的材质将在51.8 d全部腐蚀完,说明实际生产过程双氧水与醋酸的混合物若采用试片的材质是不合理的。

(4)2组若采用试片的材质将在1 103.9 d全部腐蚀完,说明2组物料可以采用试片的材质,但是在从开始使用到157.7周前应将该管道全部更换,具体的时间应根据实际的测试壁厚值来确定。否则2组物料将腐蚀完管道材质而造成2组物料的泄漏而引发事故。

以上的检测值是设定在理想的静置状态下,而实际的物料在管道中均处于流动的状态,温度可能会有波动,而且会有一定的压力,所以实际的检测值与本研究的检测值会有误差,一般说本测试值比实际生产运行值数值偏大。

4 结 论

本研究是根据化工生产过程中物料对生产管道腐蚀性的检测,以兰索硝化物为例,对测试方法进行了研究,选定重量法比厚度法更实用,误差小;通过重量法可以确定所选择的材质是否适用于所选择的物料。

对于适用的材质,通过本方法可以粗步确定材质因腐蚀原因而确定其生命期或淘汰期。

本方法虽然同实际生产会存在误差,但是可以对腐蚀物料的安全评价奠定理论与实验基础。

[1]GB/T 25147-2010,工业设备化学清洗中金属腐蚀率及腐蚀总量的测试方法 重量法,中华人民共和国质量监督检验检疫总局、中国国家标准化管理委员会,2011-03-01实施[S].

Exploration and Research on Corrosion of Metal in 2,3-Dimethyl-4-nitro-pyridin 1-oxide Production

ZHAO Yan-min,JIANG Xin-hong,CHEN Ya-dong

(Ningbo Polytechnic, Zhejiang Ningbo 315800,China)

Through comparison of different testing methods to determine the corrosion, the weight method for testing metal corrosion in 2,3-dimethyl-4-nitro-pyridin 1-oxide production was selected to determine the corrosivity of raw materials for the metal specimen, the applicability of different materials for different materials was determined. After determining the suitable material, the material life was determined by the weight method.

Corrosion weight loss; Thickness loss; Lifetime; Safety evaluation

TQ 050

A

1671-0460(2014)12-2490-03

2014-11-10

赵艳敏(1971-),女,浙江宁波人,高级工程师,1995年毕业于中国纺织大学化学纤维专业,研究方向:化工安全及教学。E-mail:563698054@qq.com。