磷化膜的中和烘干后处理研究

王兆华, 王 东, 杨瑞嵩, 刘元洪

(1.四川理工学院 材料腐蚀与防护四川省重点实验室,四川 自贡643000;2.四川科宏石油天然气工程有限公司,四川 成都610213)

0 前言

磷化作为重要的表面预处理技术,在耐蚀、涂装、润滑、精饰等方面得到了广泛的发展和应用。近年来,通过改变磷化前处理和磷化工艺来改善磷化膜耐蚀性的文献屡见报道[1-2]。

磷化处理对钢铁的防腐蚀起到了很重要的作用。但随着社会的发展和人们环保意识的增强,人们对磷化废水的处理问题越来越重视。本实验将磷化后的钢件浸入弱碱性溶液中,使膜表面物质与之发生中和,然后直接取出烘干。由此来取代水洗工艺,从而解决了废水处理问题。使用碳酸氢钠、磷酸氢二钠和磷酸三钠。采用碳酸氢钠主要是探讨碱性条件下湿态磷化膜的变化;磷酸氢二钠、磷酸三钠不但提供碱性,还提供成膜所需的磷酸根[3]。

1 实验

1.1 实验基材及磷化

Q 235试样的尺寸为50mm×25mm×2mm。将浸在油中的试样取出、擦拭,放入装有二甲苯的500mL烧杯中,用刷子轻轻刷试样表面,除去表面的油污。依次用200#,280#,320#的耐水砂纸打磨试样至表面平整、光滑、呈镜面光泽,自来水冲洗试样去掉磨屑,滤纸擦干。除油时,先用镊子夹住棉球蘸丙酮全面擦洗试样,再夹取另一棉球蘸乙醇擦洗。酸洗配方为:盐酸119g/L,乌洛托品7.5g/L,常温,2min。然后水洗至试样上覆盖均匀的水膜,最后用冷风将试样吹干。

磷化液的配方为:马日夫盐35g/L,硝酸锌40 g/L,92~98℃,12min。配液时,将称量好的马日夫盐、硝酸锌用100mL烧杯溶解搅拌,1 000mL容量瓶定容。调节pH值至3,进行铁屑处理。加热至高温磷化工作温度后,把编好号的三块平行试样放入烧杯中进行磷化处理[4]。

1.2 碱浸渍及烘干

使用碳酸氢钠、磷酸氢二钠、磷酸三钠。将它们分别配制成30g/L,50g/L,70g/L的溶液。然后将达到磷化时间的试样湿态放入烧杯中,在规定的时间内进行碱浸渍,浸渍完成后取出试样,放入60℃的烘箱中烘干,之后放入干燥器中保存待测[5]。

1.3 磷化膜的检测

(1)厚度

采用Mikro Test F6型磁性测厚仪测定磷化膜的厚度。

(2)金相结构

以EPIPHOT 200型金相显微镜将磷化膜放大到300倍,观察结晶形状、大小及排布情况。

(3)耐蚀性

采用硫酸铜点滴试验。硫酸铜点滴液的配方为:CuSO4·5H2O 41g/L,HCl 15.5g/L,NaCl 35 g/L。

(4)电化学测试

采用LK98C型电化学工作站进行测试。通过线性极化的方法测定试样的开路电位和塔菲尔曲线。测定溶液是用磷酸二氢钠和磷酸氢二钠配制成的pH=7的溶液。

2 结果与讨论

2.1 磷化膜的厚度及耐蚀性分析

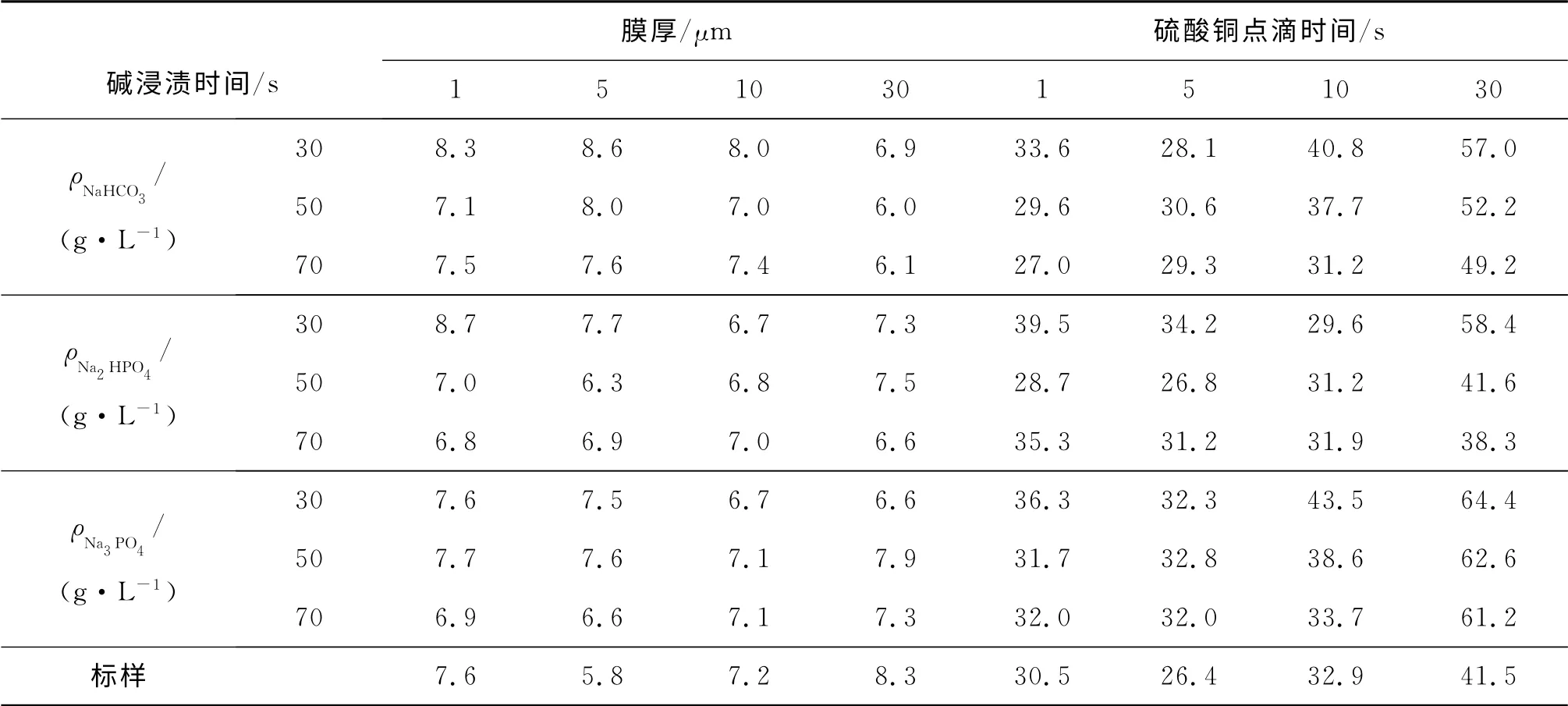

用磁性测厚仪测定磷化膜的平均厚度,用硫酸铜点滴试验测其耐蚀性,结果见表1。

表1 不同条件处理的磷化膜的平均厚度和耐蚀性

由表1可知:随着碱浸渍时间的增加,膜厚呈减小的趋势,而耐蚀性呈增加的趋势。随着三种盐的质量浓度的增加,膜厚和耐蚀性均呈现下降的趋势。三种盐中以Na3PO4的效果最好,耐蚀性的增加程度达到50%;而Na2HPO4的效果甚至比标样的还差。在操作中观察到:当磷化后的湿试样浸入弱碱性溶液中时,会生成一层白色絮状物附着在磷化膜表面。该白色物质主要是氢氧化锌,碱度大时会溶解,导致膜厚下降。磷化膜中的磷酸一氢盐会转化为磷酸盐,这是一个重结晶过程,使膜层致密,同时也释放出可溶性磷酸盐,导致膜厚减小。如果是磷酸盐碱液,在磷酸根离子足够时,形成磷酸锌沉淀结晶更能提高耐蚀性。所以表1中的数据要从重结晶和锌(铁)酸盐溶解的角度分析。碱浸渍时间太长,磷化膜减薄太多,也不利于耐蚀性[6]。

而标样分别采用不同的时间水洗,除了对比外,也有考察水洗时间对磷化膜影响的作用。从表1中可以看出:水洗得越好,磷化膜的厚度及耐蚀性都得到提高。

2.2 磷化膜的微观形貌分析

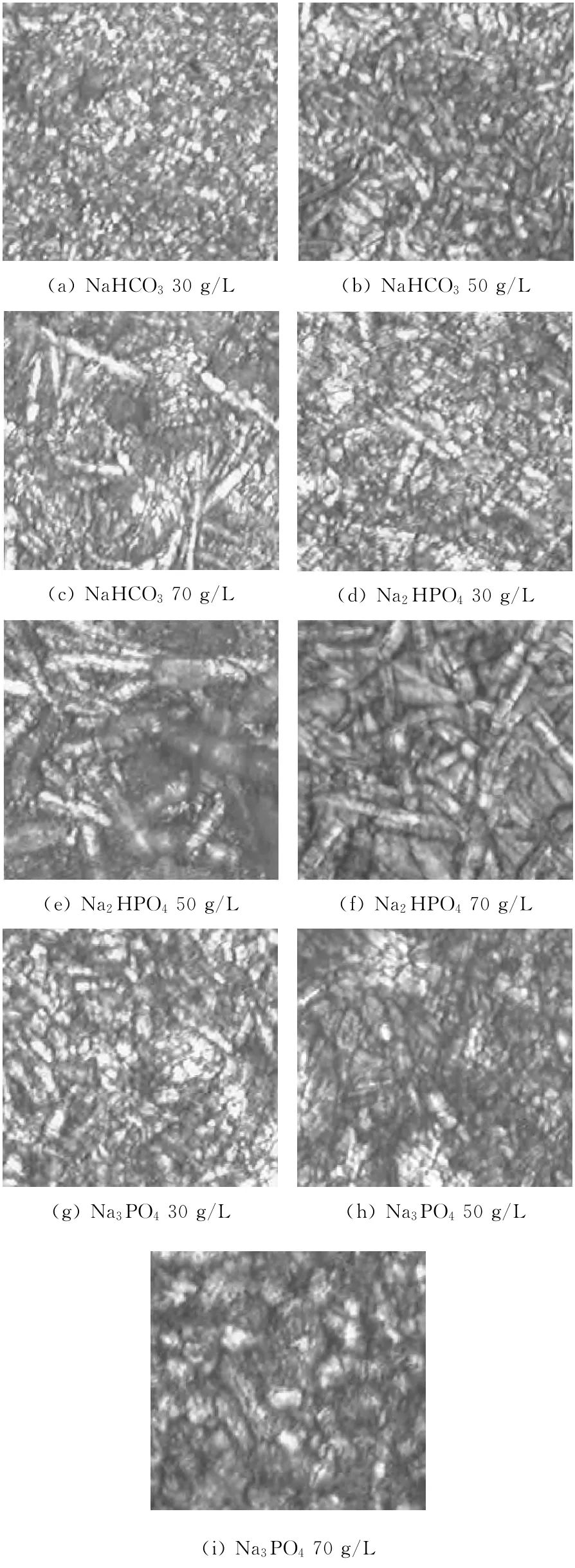

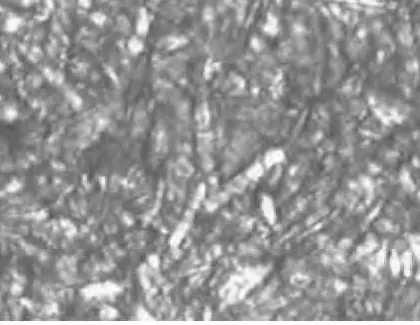

考虑到碱浸渍30s的耐蚀性最好,分别用不同质量浓度的三种盐碱浸渍处理30s。拍摄的金相照片(1 000×),如图1所示。标样水洗30s后的金相照片(1 000×),如图2所示。

图1 碱浸渍30s的金相照片

图2 标样水洗30s后的金相照片

由图1可知:它们的晶粒大部分都比标样的小,只有Na2HPO450g/L和Na2HPO470g/L浸渍的样品的晶粒比标样的大,其耐蚀性低于标样的,所以可以认为小晶粒的耐蚀性好。特别是Na3PO4和NaHCO330g/L浸渍的样品的晶粒小,发生了较大程度的重排,所以碱浸渍对膜的结构有较大的影响。另外,磷酸盐碱浸的样品几乎没发生黑黄色露底的情况,而NaHCO3碱浸的样品出现黑黄色露底。这说明磷酸根与膜中的氧化铁发生了反应[1]。

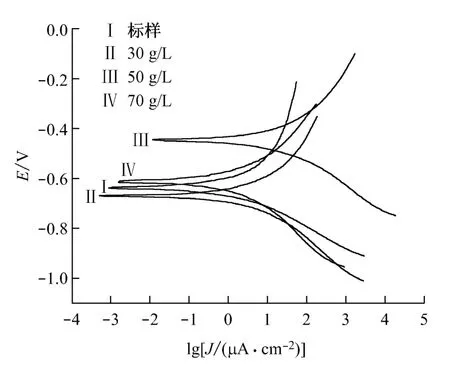

2.3 磷化膜的电化学分析

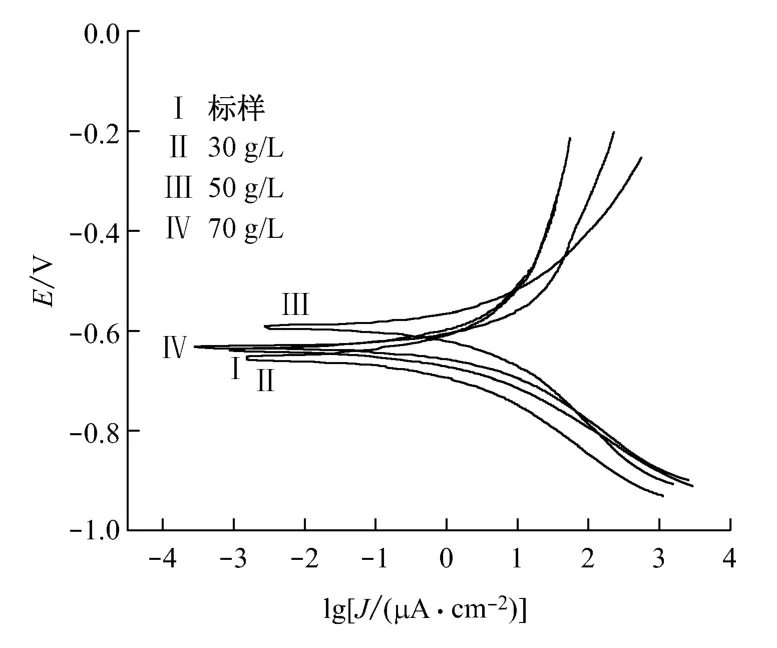

本实验主要测试了磷化膜的塔菲尔曲线。在测试塔菲尔曲线时,初始电位=开路电位-0.5V,终止电位=开路电位+0.15V,扫描速率控制在0.01 V/s,等待时间为2s。样品为经过30s碱浸渍处理的试样。根据电化学工作站测得的塔菲尔数据,画出塔菲尔曲线,如图3~5所示。

图3 NaHCO3碱浸渍30s的塔菲尔曲线

图4 Na2HPO4碱浸渍30s的塔菲尔曲线

图5 Na3PO4碱浸渍30s的塔菲尔曲线

根据图3~5的塔菲尔曲线,由塔菲尔直线外延法,求出自腐蚀电位Ecorr和自腐蚀电流密度Jcorr。标样的Ecorr=-0.74V,Jcorr=4.35μA/cm2。大部分碱浸渍的试样的自腐蚀电位较标样的都正移。特别是采用50g/L的溶液浸渍时,磷化膜的自腐蚀电位发生明显正移,腐蚀倾向明显降低。磷化膜防止金属腐蚀主要是通过在其表面形成不导电的阻挡层,阻碍金属的溶解。其中50g/L的Na2HPO4浸渍的磷化膜的耐蚀性最好。

3 结论

(1)观察磷化膜的微观形貌发现:碱液洗涤的磷化膜的晶粒较标样的更加细小,分布均匀,孔隙率大大降低。

(2)在耐酸性上,用70g/L的Na3PO4浸渍30 s的磷化膜的最好。

(3)在 耐 电 化 学 腐 蚀 性 上,用50g/L的Na2HPO4浸渍30s的磷化膜的最好。

[1]林碧兰,卢锦堂,孔纲.硅酸钠封闭后处理对磷化热镀锌钢耐蚀性的影响[J].腐蚀科学与防护技术,2008,20(2):114-117.

[2]AKHTAR A S,SUSAC D,GLAZE P,etal.The effect of Ni2+on zinc phosphating of 2024-T3Al alloy[J].Surface and Coatings Technology,2004,187(2):208-215.

[3]林碧兰,卢锦堂,孔纲.磷化/钼酸盐后处理的热镀锌钢板的电化学行为[J].华南理工大学学报:自然科学版,2007,35(8):93-97.

[4]王兆华,张鹏,林修洲,等.材料表面工程[M].北京:化学工业出版社,2011:226-238.

[5]蔡立新.磷化膜干燥方式的选择[J].客车技术与研究,2003,25(1):36-38.

[6]韩廷亮,刘钧泉,罗韦因.镀后处理技术研究及其发展动态[J].材料保护,2005,38(8):31-34.

[7]刘仁新.涂装用磷化膜后处理新工艺研究[J].汽车科技,1997(1):25-26.