影响磷化膜质量的因素分析

刘崇军

(大连地区军代室,辽宁 大连116033)

0 前言

武器的表面防腐处理大多采用磷化工艺。对磷化膜的要求主要是致密牢固、耐蚀性高。为满足此要求,生产中调整总酸度、游离酸度,以及锰、铁的质量浓度。即使这样,也经常会出现磷化膜达不到要求的现象。

为此,我们针对一些影响磷化膜质量的工艺因素进行了试验与分析,并就我们研究的结果进行简要介绍,且提出我们的看法,供工厂生产和部队维修参考。

1 试验

1.1 马日夫盐的影响

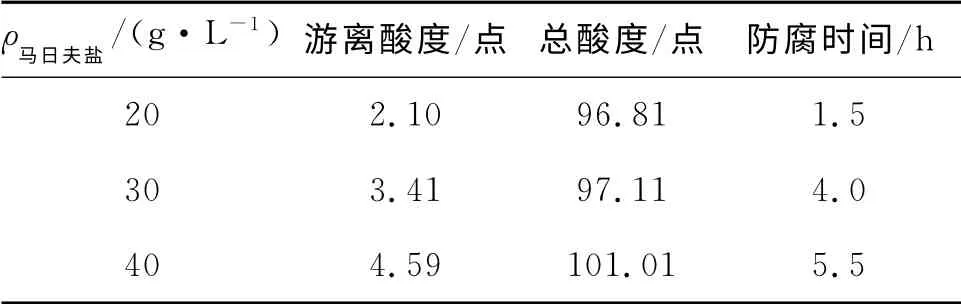

马日夫盐[Mn(H2PO4)2]是形成磷化膜的主盐。采用不同质量浓度的马日夫盐对试件进行磷化处理(溶液温度50℃,磷化时间10min),然后按标准规定的浸泡法对磷化膜进行防腐性能对比试验,结果见表1。

表1 马日夫盐对磷化膜质量的影响

由表1可知:随着马日夫盐的质量浓度的增加,磷化膜的防腐能力相应提高。

1.2 溶液温度的影响

将试件在不同的溶液温度下进行磷化处理(马日夫盐30g/L,磷化时间10min),然后按标准规定的浸泡法对磷化膜进行防腐性能对比试验,结果见表2。

表2 溶液温度对磷化膜质量的影响

由表2可知:随着溶液温度的升高,磷化膜的防腐能力相应提高;但当溶液温度超过50℃后,磷化膜的防腐能力提高不显著。

1.3 磷化时间的影响

采用不同的磷化时间对试件进行磷化处理(马日夫盐30g/L,溶液温度50℃),然后按标准规定的浸泡法对磷化膜进行防腐性能对比试验,结果见表3。

由表3可知:随着磷化时间的延长,磷化膜的防腐能力相应提高;但当磷化时间超过9min后,磷化膜的防腐能力提高不显著。

表3 磷化时间对磷化膜质量的影响

1.4 溶液中硫酸根、氯根的影响

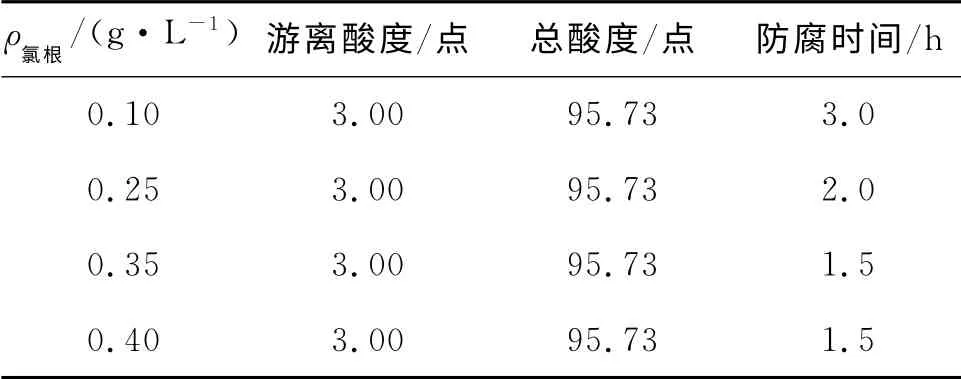

配制含有不同质量浓度的硫酸根、氯根的磷化溶液,并用此溶液对试件进行磷化处理(马日夫盐30g/L,溶液温度50℃,磷化时间10min),然后按标准规定的浸泡法对磷化膜进行防腐性能对比试验,结果见表4和表5。

表4 硫酸根对磷化膜质量的影响

表5 氯根对磷化膜质量的影响

由表4和表5可知:随着溶液中硫酸根、氯根的质量浓度的增加,磷化膜的防腐能力均下降。

1.5 零件表面粗糙度的影响

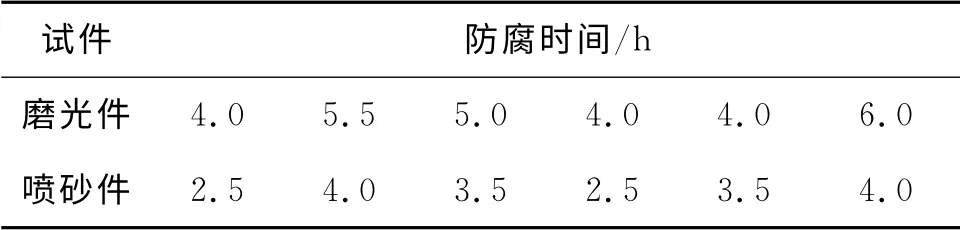

将试件分为两组,一组在磨床上磨光,另一组按喷砂工艺进行喷砂处理,然后对试件进行磷化处理。此后按标准规定的浸泡法对磷化膜进行防腐性能对比试验,结果见表6。

表6 零件表面粗糙度对磷化膜质量的影响

由表6可知:磨光件表面磷化膜的防腐能力明显高于喷砂件的。

2 结论

(1)溶液中马日夫盐的质量浓度高,则生成的磷化膜的防腐能力强。生产中应控制其在工艺规定的上限。由于生产过程中马日夫盐逐渐消耗,因此,要注意根据总酸度及锰的质量浓度来及时添加所必须的马日夫盐。

(2)随着溶液温度的升高和磷化时间的延长,磷化膜的防腐能力均相应提高。但当溶液温度和磷化时间增至一定程度后,磷化膜的防腐能力提高均不显著。

(3)随着溶液中硫酸根、氯根的质量浓度的增加,磷化膜的防腐能力均下降。这可能是溶液中硫酸根、氯根过多时,由其所生成的硫酸盐、氯化物为可溶物质所致。因此,在生产中要注意酸洗件必须中和、洗净后再进入磷化溶液中。

(4)零件表面粗糙度低,生成的磷化膜的防腐能力强。因此,磷化前尽量不采用喷砂来除锈及活化表面。