汽车用钢板的耐蚀性研究

李银英

(贵港职业学院,广西 贵港537100)

0 前言

钢板在汽车行业中有着广泛的应用,如汽车车体和底盘等均是以钢板为主体构造而成。钢板的机械性能良好,能保障汽车的整体结构可靠且运行平稳。但易受侵蚀、耐蚀性较差是其明显的缺点[1-3]。钢板的耐蚀性不理想,势必影响构件的外观质量和使用寿命,同时埋下潜在隐患。正因如此,设法提高钢板的耐蚀性成为亟待解决的难题。

概括而言,改变内部织构和表面处理是增强钢板耐蚀性的可行方法[4-5]。本文采用工艺较简单的表面处理方法,在钢板表面镀覆掺杂铝粉的耐蚀锌基金属复合层。并以纯质钢板、镀锌钢板为比较对象,采用喷溅盐雾腐蚀法进行试验研究。

1 试验

以汽车用钢板为芯模,以电解锌板为阳极。电解液采用氯化物型镀锌液,其组成为:ZnCl290g/L,NaCl 160g/L,H3BO340g/L,Al(OH)310g/L。采用电镀工艺,分别在钢板表面镀覆厚度为20μm左右的锌层和锌-铝复合层。电镀锌-铝复合层时,向电解液中添加25g/L的金属铝粉。另外,为避免铝粉部分或全部溶解于弱酸性电解液中,在添加前对其进行钝化处理,同时控制电解液的温度介于特定范围。

采用喷溅盐雾腐蚀法,在密闭环境中考察镀锌钢板和镀锌-铝钢板的耐蚀性。纯质钢板也进行盐雾腐蚀,作为对比试验。

2 结果与讨论

2.1 钢板的腐蚀形貌

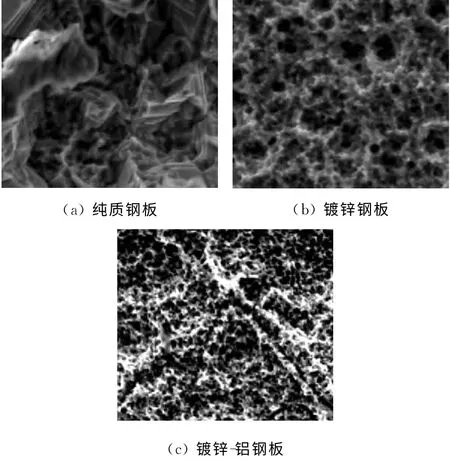

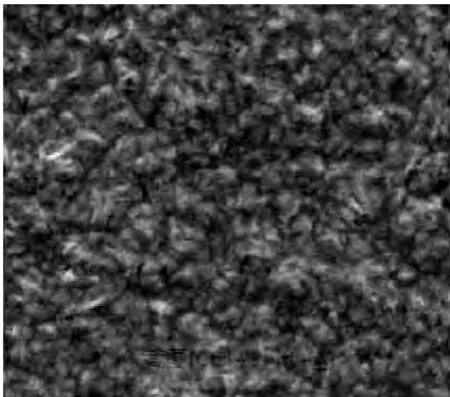

钢板的腐蚀形貌,如图1所示。由图1可知:经相同时间的盐雾腐蚀,纯质钢板、镀锌钢板和镀锌-铝钢板的形貌差别明显。纯质钢板表面呈现大面积且极不均匀的腐蚀状况,形成较多扩展形态的大蚀坑,腐蚀程度严重。相比较而言,后两者的表面腐蚀较均匀,程度较轻。虽然也存在一定数量的蚀坑,但尺度较小且形态较规整。这表明镀锌钢板和镀锌-铝钢板的耐蚀性较好,尤其是后者的耐蚀性更胜一筹。这可以对照钢板腐蚀前后的形貌作出解释。图2为镀锌-铝钢板腐蚀前的形貌。参照图1(c)和图2可知:镀锌-铝钢板腐蚀前后的形貌差别不太明显,仅发生了轻度的削薄腐蚀,形成密集的微小蚀坑。由于铝粉的掺入起到屏蔽阻碍效果,因而很大程度制约蚀坑在镀层内部扩展,发挥提高钢板耐蚀性的作用[6]。

图1 钢板的腐蚀形貌

图2 镀锌-铝钢板腐蚀前的形貌

2.2 钢板的腐蚀速率

除了发挥屏蔽阻碍效果外,铝粉的掺入也改变了金属复合层的腐蚀进程。对于锌-铝复合层,铝作为腐蚀电池的阴极,锌作为阳极。但因铝的化学稳定性差,在空气中极易氧化,于表面形成氧化薄膜。而薄膜的保护致使阴极上很难发生电极反应,故相当于间接改变阳极锌的腐蚀进程,即减慢锌的腐蚀速率。

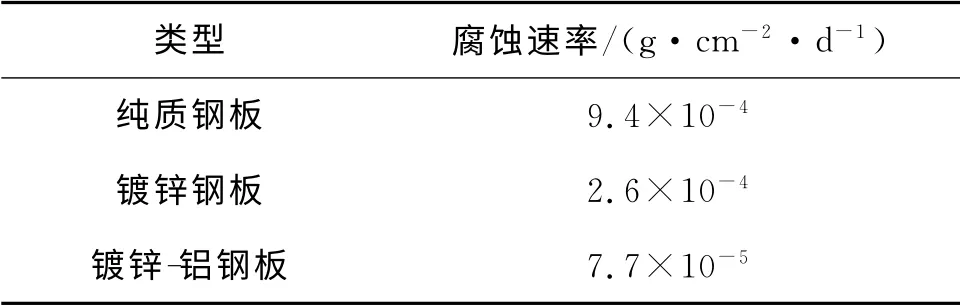

相同试验条件下钢板的腐蚀速率,如表1所示。由表1可知:镀锌-铝钢板的腐蚀速率最低,为7.7×10-5g/(cm2·d);而纯质钢板和镀锌钢板的腐蚀速率均较高,尤其是前者,其腐蚀速率更是达到9.4×10-4g/(cm2·d)。由此同样反映出镀锌-铝钢板的耐蚀性较好。

表1 钢板的腐蚀速率

3 结论

采用喷溅盐雾腐蚀法,在相同条件下分别考察了纯质钢板、镀锌钢板和镀锌-铝钢板的耐蚀性。得出结论:表面镀锌-铝复合层的钢板的腐蚀速率较低,耐蚀性较好。这归因于铝粉的掺入影响了镀层的腐蚀进程。

[1]朱铮.汽车用高强度钢板的开发应用和发展前景[J].钢铁,2000,35(11):66-70.

[2]王向东,高令远,陈小平,等.国产镀锌钢板的耐蚀性研究[J].材料保护,2002,35(10):12-13.

[3]张益明,马荣贵,符寒光.耐蚀热镀锌钢板在汽车工业中应用的进展[J].腐蚀与防护,1999,20(11):483-487.

[4]刘燕萍,陈利华,李素琴.热镀锌钢板耐蚀性能评价方法[J].理化检验:物理分册,1999,35(3):119-120.

[5]石世宏,傅戈雁.不锈钢表面激光熔覆层耐腐蚀研究[J].金属热处理,1999(3):14-16.

[6]沈晓虹,刘烈炜.电沉积锌基复合镀层的研究现状[J].材料开发与应用,2002,17(4):8-12.