基于S7-1200PLC 校直机控制系统的设计

丁苏赤,杨前坤

(合肥工业大学 机械与汽车工程学院,合肥 230009)

0 引言

校直机是针对各种轴类零件在热处理过程中或切削加工后产生弯曲变形进行处理的关键设备,在机械制造业中被广泛应用的。国内早期出现的校直机通常采用液压缸驱动压头和手动控制模式,它在一定程度上满足了当时的轴类零件校直工艺要求。但这种压力机也暴露出了人工成本高、劳动强度大、校直精度达不到所需的工艺要求以及生产效率低等缺陷,自动校直机的出现改善了这种状况。目前,国产自动校直机自动控制系统常采用的硬件结构有两种:PLC+触摸屏和工控机+PLC。前者的控制结构简单,系统稳定可靠,但难以实现较多品种、较多测量通道和较复杂工艺的校直加工。后者常采用主从控制结构。在这种系统中工控机(主机)中常加装数据采集卡完成多通道的高速数据采集,利用工控机强大的软件平台和存储能力实现较复杂的校直决策,但这种控制系统较复杂,成本较高。因此,设计一种成本较低、工作稳定可靠、符合校直机性能要求的控制系统具有一定的实际意义。

本文在现有自动校直机控制系统的基础上提出了一种基于S7-1200PLC 的主从控制方案。这种方案中的PLC(从机)采用带有集成运动控制功能的Siemens S7-1200 系列PLC,在保证校直工艺要求的前提下,舍弃了大多数自动校直机中对电机运动控制所使用的运动控制卡或PLC 运动控制模块;工控机(主机)为一台装有数据采集卡的工业PC 机,同时主机带有access数据库可以批量存储不同工件的校直参数。

1 控制系统硬件结构

1.1 自动校直机对控制系统的基本要求

(1)能够实现自动校直机的工作台、夹头位置控制;

(2)能够快速采集多个通道的位移传感器位移值,并使每一通道的位移数组的索引与该数据的角度值存在对应关系。

(3)根据校直工艺要求,可以实现校直时升起任意砧座。

(4)能够计算出工件的校直位置和校直量,在校直过程中可以检测压头的位移值,并可根据压头的位移对压头的速度进行控制。

(5)针对不同的产品,可以调整测量架位置和溢流阀压力值。

1.2 控制系统硬件的设计

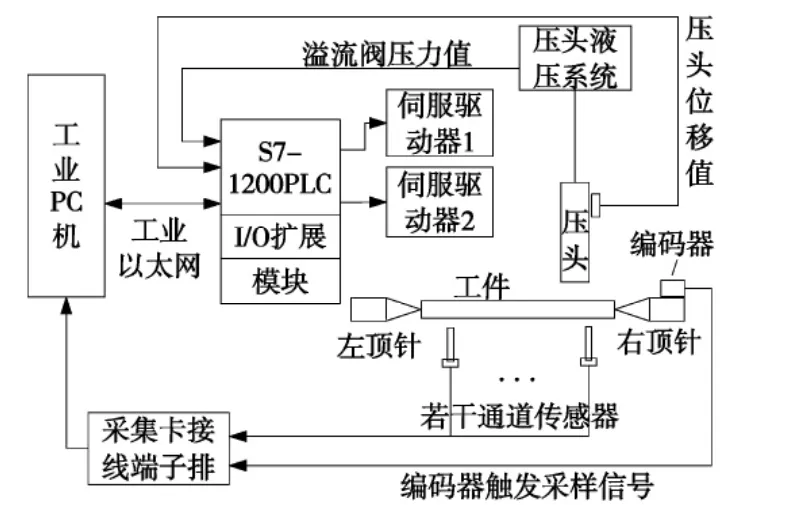

为满足控制系统的要求,该自动校直机控制系统的硬件主要由S7-1200 系列PLC、工作台和夹头伺服驱动系统、压头液压驱动系统、工业PC 机及数据采集板卡及相关电路等构成[1],如图1 所示。作为系统从站的S7-1200 系列PLC 主要进行对工作台、夹头、砧座、压头等执行机构的控制以及对位移、压力传感器检测值的处理等。作为系统主站的工控机和数据采集卡主要承担工件校直参数的存储、多通道传感器的数据采集以及校直工艺参数的处理等。

图1 校直机硬件结构示意图

工件夹头和工作台伺服电机的控制:通常自动校直机上检测工件的转动和工作台的位置调整采用位置控制方式。在该控制系统中,使用了SIEMENS S7-1200 系列PLC 的CPU 1214 DC/DC/DC 单元。该单元上的Q0.O、Q0.1 与Q0.2 、Q0.3 可以分别提供两组脉冲和脉冲方向信号,并可以定义两个开关量输出端子作为伺服电机使能(SRV_Enable)信号。这两组信号可以满足两台伺服电机的位置控制。伺服电机驱动器上的其他开关量输入/输出信号可以直接与PLC 的开关量输出/输出端子连接。

压头的校直过程控制:该系统中的校直压头采用一套独立的液压驱动系统。压头的校直过程采用闭环速度控制模式。该系统中使用了一块PLC 模拟量输入/输出单元。使用该单元的模拟量输出控制比例流量阀的开度,对压头的速度进行调整;使用该模块的模拟量输入采集压头位移传感器的位移信号。在校直过程中,PLC 中的压头控制程序可以根据压头的当前位置对压头的速度进行控制,实现压头校直过程控制。

多位移传感器的数据采集:在系统采用NI 公司的PCI-6221 数据采集卡和RDP 公司的DCTH 系列位移传感器,使用安装在从动端夹紧部件上的编码器的脉冲输出信号作为外部时钟触发信号进行各截面的跳动量数据采集。这种测量方案可以完成多通道数据同时采集,各检测通道跳动量数组的索引值与其角度值相对应。

1.3 控制系统硬件的特点

本文提出用PLC 直接控制电机,并用PC 机来监测和处理数据。这种主从方式具有以下优点:①成本低:节约控制电机运动的附加硬件模块。②良好的通讯:主从机之间采用网线连接,数据传输速率可达100Mbps。③精度较高:采用了精度较高的数据采集卡,工件运动采用伺服控制系统,压头速度通过PID 调节。

2 控制系统软件架构

这种采用主从结构的校直机的软件架构主要以下几部分组成:控制校直机各机构动作的从站(PLC)程序;校直决策、数据保存、系统监控和与PLC 进行数据交换的主站(PC)程序。

2.1 自动校直机的控制流程

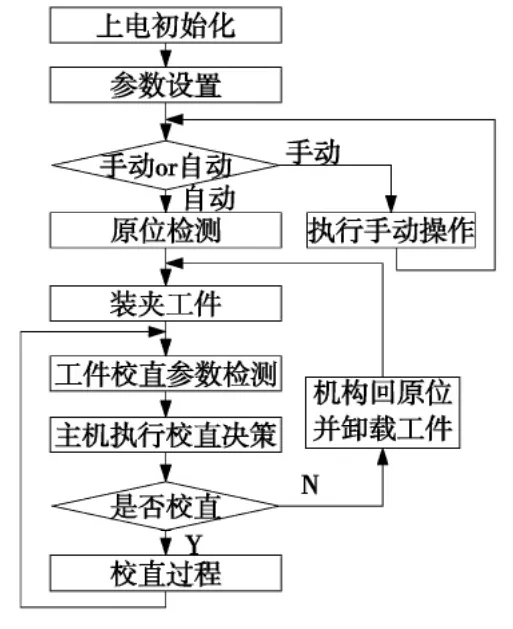

图2 所示为校直机工艺流程图,具体表述如下,其中(3)到(7)步包含了各部件运动过程中的故障处理:

(1)系统上电初始化,主机向从机发送产品参数,选择工作模式。

(2)若选择手动模式,根据主机命令从机执行控制动作,完成后返回。

(3)若选择自动模式,电机、气缸等进行原位检测,不在原位的进行回原位操作。

(4)回原位后,装载工件并启动左右气缸夹紧。

(5)夹紧完成,对工件校直参数进行检测。

(6)检测完成后,主机根据采集的数据利用专门的校直工艺处理程序,将处理结果(是否需要校直,工件校直位置、校直量等)通过以太网发送给从机。

(7)若无需校直或校直完成,压头、工作台等回原位,卸载工件,返回到步骤(4)进行下一个工件的装载。若需校直,进行校直处理。

(8)一次校直完成,返回步骤(5)再对工件进行校直参数检测,判断是否需要再校直。

图2 校直机工艺流程

对伺服电机的运动控制采用的是运动控制指令,这些指令是隶属于 PLCopen 指令集。S7-1200PLC 支持对步进电机和伺服驱动器进行开环速度控制和位置控制[2-3]。通过组态轴工艺对象和使用通用的PLCopen 运行功能块(包含在工程组态系统SIMATIC STEP 7 Basic 中)即可实现。所谓轴工艺对象是指用户程序与驱动器的接口,本系统的轴工艺对象有两个,即S7-1200 PLC 程序与伺服驱动器1、伺服驱动器2 的接口。

2.2 软件框架

图3 所示为主从机系统程序的功能块架构。从机S7-1200PLC 程序有五部分组成。系统初始化程序:包括初次扫描、产品型号选择、工作模式选择、运动机构原位检测等。手动调试程序:包括伺服电机、气缸、砧座等的运动控制。故障处理程序:包括伺服电机、气缸、压头、砧座等的运动故障处理。校直检测程序:包括装卸工件、参数检测以及等待校直决策等。校直程序:对需要校直的工件进行校直处理。

图3 主从机软件基本功能

主机客户端程序是用C#语言开发出两个人机界面[4-5]。手动调试界面:包含启动、停止、前进、后退等按钮,分别控制伺服电机的各个运动状态以及显示测量架位置、溢流阀的压力值等。自动校直界面:包含检测传感器控件、校直工艺处理框、运行状态指示灯等。

2.3 系统中主站与从站的通讯

目前大多数校直机的主机采用的是基于串口通信的触摸屏。为了提高通讯性能,本系统利用Siemens 公司提供的Siematic Net 和S7-1200 标配Profinet 端口,实现了主从站之间的工业以太网通信[6-8]。

3 设计实例

本文提出的基于S7-1200PLC 的校直机控制系统已经用于实际产品(如图4)。

图4 校直机现场调试图

从现场的调试结果来看,这种控制系统符合自动校直机的性能要求,该校直机的部分参数见表1。

表1 校直机主要技术参数

4 结束语

本设计结合了目前校直机行业的实际情况。为了降低成本且满足校直机性能要求,本文从硬件结构,软件架构等方面做了深入分析。这种设计在实际的校直机研发中得到很好验证,符合针对小批量、多品种工件的校直机性能要求,因此本文提出的

控制系统的设计对校直机行业具有一定的实际意义。

[1]刘俊. 平面校直机液压控制系统[D]. 大连:大连交通大学,2010.

[2]李方园. 图解西门子S7-1200PLC 从入门到实践[M]. 北京:机械工业出版社,2011.

[3]STEP 7 Professional V11.0 SP2 系统手册.2011,12.

[4]朱立军,安娜,陈未如. 基于Visual C#的OPC 客户端实现[J]. 现代电子技术,2009(4):171-173.

[5]John Sharp 著,周靖译. Visual C# 2010 从入门到精通[M]. 北京:清华大学出版社,2010.

[6]OPC 中国网,《关于OPC》,http://www. china opc. org/About.aspx#2009091110301200001.

[7]张俊彪,王鸿辉,何长安. 基于OPC Server 的PC 与S7-300/400 的通讯[J]. 电力自动化设备,2007,27(4):83-86.

[8]潘武平. 基于opc 协议的数据通讯[D]. 北京:北京化工大学,2004.

[9]梅飞. NI 数据采集卡使用说明书.

[10]于晓平. 轴类全自动校直机[J]. 长春试验机研究所,2002.