Q235钢负间隙精密冲裁与普通冲裁冲裁力的实验研究及模拟分析

张 浩,王 黎

(中原工学院,郑州450007)

负间隙精密冲裁工艺是一种比较独特的精密冲裁工艺,该工艺多用于有色金属、低碳钢等材料的精密冲裁.负间隙精密冲裁的基本工艺特点是冲裁凸模直径大于凹模直径,形成一定的负间隙,精冲时凸模最低位置距凹模0.1~0.2mm,保持一定的预留量.该冲裁工艺能够获得较低的断面粗糙度,通常可达Ra1.6~0.4μm,而且还能够获得较高精度的几何尺寸,一般可达IT9~IT11[1].

冲裁力是冲裁时板料阻止凸模向下运动的阻力,也就是阻止凸模切入板料的阻力.在冲裁过程中,这个阻力是变化的.在制定冲压工艺时,通常都要计算最大冲裁力.在用平刃冲裁时,其剪切作用是沿着整个零件的外形轮廓同时发生的,因而所需的冲裁力比较大,压力机的工作负荷较大,在较大冲击力的作用下,压力机各部件以及模具的使用寿命受到影响.本文通过比较和分析的方法,对Q235钢进行了冲裁实验和Deform软件模拟,研究了冲裁力的变化规律以及冲裁件的损伤和断面质量,得出了负间隙精密冲裁的最大冲裁力在没有比普通冲裁的最大冲裁力大出太多的情况下,可以获得比普通冲裁更好的冲裁件断面质量.

1 普通冲裁与负间隙精密冲裁实验

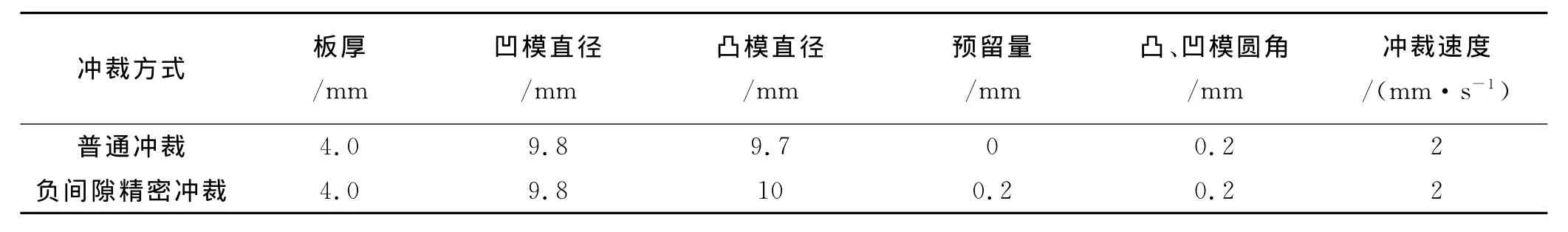

本实验采用J96CY-160吨液压压力机、冲裁模具、压电传感器、位移传感器、Comview5863A2数据采集分析仪及相关设备.两种冲裁实验中的冲裁参数如表1所示.

表1 两种冲裁实验中的冲裁参数

本实验所用材料为Q235钢板.该材料含碳适中,综合性能较好,强度、塑性和焊接性能得到较好的配合,用于制作车辆、锅炉、容器、船舶等,也用于制作对性能要求不太高的机械零件.材料的力学性能如表2所示.

表2 材料的力学性能

在冲裁实验过程中,先将实验板材切割成20mm×20mm大小的方块,用酒精将板材清洗干净.然后进行实验设备安装和调试,将冲裁件放到凹模顶部并固定好,然后冲裁并运行Comview5863A2数据采集分析仪器.冲裁结束后,对冲裁力参数进行分析,得到冲裁力的变化曲线.

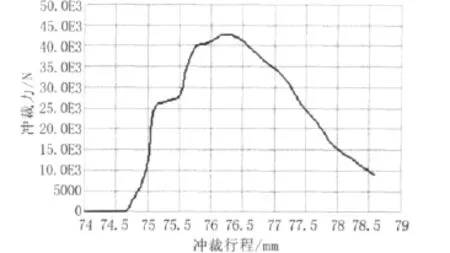

图1所示为4mm厚的Q235钢在冲裁间隙为+0.1mm下通过实验得出的冲裁力变化曲线.从图1可以看出,普通冲裁的冲裁力在上升到最大值之前经历了3个阶段:第一个阶段冲裁力上升到24.95E3N(F1),第二个阶段冲裁力上升到35.07E3N(F2),然后冲裁力缓慢上升到最大值37.05E3N(Fmax).

图1 普通冲裁的冲裁力变化曲线

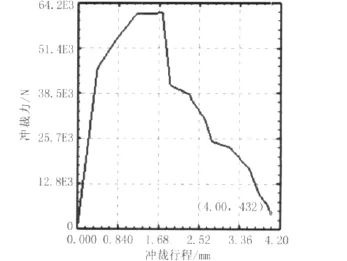

图2所示为4mm厚的Q235钢在冲裁间隙为-0.2mm下通过实验得出的冲裁力变化曲线.从图2可以看出,负间隙精密冲裁的冲裁力在上升到最大值之前也经历了3个阶段:第一个阶段冲裁力上升到25.95E3N(F1),第二个阶段冲裁力上升到40.00E3N(F2),然后冲裁力缓慢上升到最大值42.05E3N(Fmax).但负间隙精密冲裁的冲裁力在上升到最大值后的下降过程却与普通冲裁有所不同:普通冲裁冲裁力下降过程分为二个阶段,在冲裁力下降到20.04E3N(F3)后,维持一段时间再继续下降;而负间隙冲裁的冲裁力下降得比较缓慢,更为平稳.

图2 负间隙精密冲裁的冲裁力变化曲线

表3所示为普通冲裁和负间隙精密冲裁的冲裁力在各个阶段的最大值.从表3可以看出,负间隙精密冲裁的冲裁力在各个阶段的最大值都比普通冲裁的冲裁力在各个阶段的最大值要大,但并没有大出太多,其中最大冲裁力提高了13.5%.

表3 两种冲裁实验中冲裁力的变化

从图1和图2可以看出,Q235钢的冲裁力曲线比较陡峭,无论正、负间隙冲裁,冲裁力上升的第一个阶段,都是凸模接触到板材,还未挤入板材;冲裁力上升的第二个阶段,凸模进入板材,虽然板材承受冲裁力的面积减少,但材料冷作硬化的影响超过其受剪面积减小的影响,冲裁力继续上升;当两者的影响达到相等的瞬间,冲裁力就达到了最大值.然后,受剪面积减小的影响就超过材料冷作硬化的影响,冲裁力开始变小,冲裁曲线下降.

2 普通冲裁与负间隙精密冲裁的模拟仿真

对Q235钢建立冲裁成形的模型.因为冲裁结构对称,所以将模型作为轴对称模型来分析.其中,将模型设置为理想状态,即凸模、凹模、压料板为刚性体,而冲裁板料为塑性体.主冲凸模的冲裁速度为2mm/s,由于冲裁速度很慢,因此应变速率和温度变化对成形的影响很小.因此,材料的本构关系采用了流体应力与应变速率、温度无关的硬化材料模型[2-4]:

用Deform软件来建立普通冲裁和负间隙精密冲裁的模型,需要考虑到冲裁过程中所涉及的各个参数,这些参数包括凸、凹模半径、凸、凹模圆角和板厚等.选取合理的冲裁参数,可以更好地建立冲裁模型.表4所示为用Deform软件建立冲裁模型时所选取的主要参数.

表4 两种冲裁建模的主要参数

建立冲裁模型并设置其他参数后,退出Deform预处理界面,进行运算分析.在运算分析后,进入后处理分析界面进行后处理,得出负间隙精密冲裁和普通冲裁的模拟冲裁力变化曲线.

图3所示为4mm厚的Q235钢在冲裁间隙为+0.1mm下通过用Deform软件模拟冲裁过程得到的冲裁力变化曲线.从图3可以看出,经过模拟得出的普通冲裁的冲裁力在上升到最大值之前经历了2个阶段:第一个阶段,冲裁力上升到42.84E3N(F1);第二个阶段,冲裁力缓慢上升到最大值59.98E3N(F2,Fmax).在冲裁力上升到最大值后,冲裁力下降到40.32E3N(F3)后,维持短暂的一段时间再继续下降.

图3 普通冲裁模拟冲裁力的变化曲线

图4所示为4mm厚的Q235钢在冲裁间隙为-0.2mm下通过用Deform软件模拟冲裁过程得到的冲裁力变化曲线.从图4可以看出,经过模拟得出的负间隙精密冲裁的冲裁力在上升到最大值之前经历了2个阶段:第一个阶段,冲裁力上升到45.21E3N(F1);第二个阶段,冲裁力缓慢上升到最大值61.64E3N(F2,Fmax).冲裁力上升到最大值后缓慢下降.

图4 负间隙精密冲裁模拟冲裁力的变化曲线

表5所示为模拟普通冲裁和负间隙精密冲裁冲裁过程得出的冲裁力在各个阶段的最大值.

表5 两种冲裁的模拟冲裁力变化

从表3和表5可以看出,两种冲裁的模拟冲裁过程得出的冲裁力变化与实验得出的冲裁力变化类似,负间隙精密冲裁的模拟冲裁力在各个阶段的最大值都比普通冲裁的模拟冲裁力在各个阶段的最大值要大,其中最大冲裁力提高了2.8%;模拟冲裁过程得出的冲裁力在各个阶段的最大值都比实验得出的冲裁力在各个阶段的最大值大.

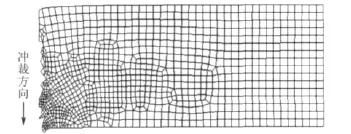

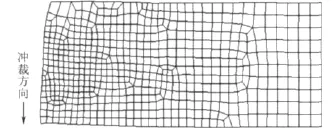

图5所示为普通冲裁在冲裁间隙为+0.1mm下使用Deform软件对Q235钢断面的模拟图.从图5可以看出,冲裁件断面参差不齐、断面粗糙、不光洁,有许多凹陷和凸起.这些凹陷和凸起是由于冲裁凸模进行下行冲裁时,凸模在行进过程中不断地拉扯、撕裂材料,使材料发生断裂所致.由于凸模冲出材料下底面,将材料的一部分拉伸出底面,最终导致了毛刺的产生.

图5 普通冲裁的冲裁件断面模拟图

图6所示为负间隙精密冲裁在冲裁间隙为-0.3mm下使用Deform软件对Q235钢断面的模拟图.从图6可以看出,光洁的断面有力地证明了负间隙精密冲裁的优越性.负间隙精密冲裁独特的挤压冲裁原理可以有效地封闭裂纹,阻止材料内部的裂纹继续扩展,增强材料相互之间的结合力,较好地抑制材料的晶间变形,减少破坏,从而得到更好的冲裁质量.独特的凸模行进到预留量处,再让反顶凸模冲掉预留量的独特工艺,可使板料冲裁件断面平直、光洁.

图6 负间隙精密冲裁的冲裁件断面模拟图

由于负间隙精密冲裁工艺采用负间隙冲孔,在整个冲孔过程中负间隙值保持恒定,因此其瞬时间隙也可保持恒定(即该冲孔工艺的瞬时间隙是不变的).在凸模进行负间隙冲孔的整个过程中,材料处于三向压应力状态,材料的塑性状态也是恒定的;而在普通冲孔过程中,随着冲孔的进行,材料的厚度及强度逐渐降低,直接导致材料塑性逐渐降低,使冲孔由剪切过程转变为拉伸、撕裂过程,造成冲孔剪口产生占板料厚度2/3的粗糙撕裂带[5-6].

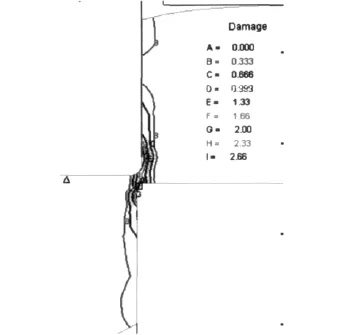

图7和图8分别为使用Deform软件模拟Q235钢普通冲裁和负间隙精密冲裁得到的冲裁件损伤等值线云图.从图7、图8可以看出,负间隙精密冲裁的最大冲裁件损伤值比普通冲裁的最大冲裁件损伤值要小.这是因为负间隙精密冲裁采用尽量小的精冲间隙和适宜的刃口圆角,使剪切区的材料在三向受压状态下挤入凹模型腔内,则材料不易断裂,产生位错、滑移的可能性较小,从而提高了金属材料的塑性,形成高精度的冲裁零件.而普通冲裁中,对材料的拉深、撕裂作用比较容易导致材料的断裂和冲裁件缺陷的产生,从而影响冲裁件的质量.

图7 普通冲裁的冲裁件损伤等值线云图

3 模拟冲裁力与实验冲裁力对比分析

图8 负间隙精密冲裁的冲裁件损伤等值线云图

表6所示为Q235钢模拟冲裁力与实验冲裁力的对比情况.从表6可以看出:①实验得出的冲裁力变化没有模拟冲裁过程得出的冲裁力变化稳定,这是因为模拟冲裁过程的冲裁参数都是处于理想状态下,而实验冲裁容易受到诸如刀具磨损、压力机的误差、实验材料的缺陷等各种因素的影响;②模拟冲裁过程得出的冲裁力达到最大值后的下降速度明显比实验得出的冲裁力达到最大值后的下降速度快,这主要是由于模拟仿真时,材料内部以及材料与材料之间的摩擦系数设置较小(本次模拟中摩擦系数为0.2)[7];③模拟冲裁过程得出的冲裁力比实验得出的冲裁力大,模拟冲裁力比实验冲裁力平均提高72.8%,其中最大冲裁力平均提高54.3%,这与实验材料内部存在杂质、模拟温度设置与实验时的温度存在误差以及模拟板料的网格划分都有关系.

从图1-图4可以看出,模拟冲裁过程得出的冲裁力与实验得出的冲裁力变化曲线也有所不同.模拟冲裁过程得出的冲裁力曲线的上升过程分为2个阶段,而冲裁实验得出的冲裁力曲线的上升过程却分为3个阶段,比模拟冲裁过程得出的冲裁力曲线多了一个从F2上升到Fmax(最大冲裁力)的阶段.这主要是因为在冲裁实验中,材料内部相互交错、牵连,使材料发生了加工硬化,当材料的冷作硬化影响超过受剪面积减小的影响时,材料内部的机械性能发生巨大的变化,塑性变差、硬度变大、韧性降低,使冲裁力不能按照原来的趋势继续上升,而有了一个从F2上升到Fmax的阶段;而仿真软件只考虑到冲裁力与受剪面积的变化,没有考虑到材料本身的一些性质的变化.

表6 两种冲裁的模拟冲裁力与实验冲裁力对比

4 结 语

本文通过实验和用Deform软件模拟的方法对Q235钢负间隙精密冲裁和普通冲裁的冲裁过程进行了研究,得出以下结论:

(1)通过实验得到的负间隙精密冲裁的最大冲裁力比普通冲裁的最大冲裁力大13.5%.通过Deform软件模拟冲裁过程得出的冲裁力比实验得出的冲裁力大,总平均提高幅度为72.8%;冲裁力曲线变化阶段也有所不同,更为稳定.

(2)普通冲裁的冲裁力达到最大值后的下降速度比负间隙精密冲裁的冲裁力达到最大值后的下降速度快,而负间隙精密冲裁的冲裁力下降速度更为平稳.

(3)负间隙精密冲裁的冲裁力在比普通冲裁的冲裁力并没有大出太多的情况下(实验得出的最大冲裁力提高13.5%,模拟冲裁过程得出的最大冲裁力提高2.8%),可以得到更好的冲裁工件质量,这是负间隙精密冲裁的一个突出的优点.

[1]吴春富.负间隙冲裁在冷挤压生产中的应用[J].机械工艺师,1990(11):21.

[2]孙希延,施浒力,纪元法,等.板料拉深成形数值模拟关键算法的比较[J].锻压技术,2006,31(2):19-22.

[3]秦泗吉,彭加耕.厚板对冲裁力影响规律的研究[J].金属成形工艺,2002,20(4):4-7.

[4]温彤,廖林灿,张湘伟.金属剪切过程的理论研究状况[J].锻压技术,2000(3):44-47.

[5]李建华,李学新.普通冲孔与无飞边精密冲孔的瞬时间隙及对冲孔质量的影响[J].工具技术,2002,36:26-28.

[6]李建华,范为福,杜虹.无飞边冲孔瞬时间隙及塑性状态研究[J].中国机械工程,2002,13(12):1065-1066.

[7]徐峰,李庆祥.精密机械设计[M].北京:清华大学出版社,2005.