高性能纱线可编织性的表征方法研究

徐海燕,张 艳

(泉州师范学院,福建 泉州362000)

高性能纤维具有高强、高模、抗热、轻质等特点[1],这些优良的性能使其成为复合材料中重要的增强纤维,目前应用较广泛的高性能纤维有玻璃纤维、碳纤维、芳纶纤维、高强高模聚乙烯纤维[2]等.由于针织结构具有独特的性能,如弹性及悬垂性能佳、易形成复杂形状、能量吸收高、近净成形性[3]等,近年来针织结构在先进复合材料方面的应用不断增多[4].目前,对于高性能纤维针织结构复合材料的研究主要集中于其最终复合材料的性能,而对于其在生产针织预型件过程中的纱线的可编织性方面的研究却不多,但是纱线的可编织性直接影响到最终复合材料的性能.随着针织结构高性能纤维增强复合材料在工业上的广泛应用,其在针织过程中比服用纱线更难编织等问题越来越突出,因此,对于高性能纱线可编织性的基础研究显得尤为重要.

1 纱线可编织性的定义

1967年Knapton J J F在研究羊毛纱线的纬编织物时提出,可编织性是在设定织物质量标准下,利用记录织物中单位长度上的疵点来表征的.可编织性在英语中有2种表示:Knitting Performance和Knittability,现在多用后者[5].后者被定义为在给定的线圈长度上纱线编织成针织物的难易程度.这个表述不是一个准确界定的术语或可测量的参数.

1975年Pietikainen I认为影响纱线可编织性的因素可以分为3组:第一组为纱线从纱筒到纱线喂入口的影响,包括以何种方式引纱、何种装置引纱以及纱线变量;第二组为针织过程的影响,包括纱线变量、机械性能、编织参数和织物参数;第三组为隐藏纱疵的影响,其中不包括影响针织过程的纱疵[6].

一般认为,可编织性是纱线在针织过程中的性能,以及编织的难易性即纱线能否顺利编织成针织面料.1978年Nigam J K指出,可编织性也被认为是与针织机械和纱线性能相关的组合函数,其中与织物中针织线圈的长度有最显著的关系[7].

2007年Dhurai B等认为,可编织性实际上是通过测试针织机械的效率得到的,同时可编织性好说明在针织过程中有较低的非计划停机时间以及织物的疵点率较低.如若每100码中织物的疵点较少,则说明纱线较容易编织[8].

2008年Kretzschmar S D等认为,可编织性是影响针织机的停机率、针织物的质量和生产费用的一个因素[9].

纱线的可编织性是所有性能中最难以表征的性能,这种性能不能被直接测出[10].因此,对于可编织性的定义,目前还未形成统一的概念.另外,目前关于纱线可编织性的阐述,主要还是一种定性的表达,仍然没有一个严格的、准确界定的术语或可测量的参数.

2 纱线可编织性的表征

2.1 利用观察法进行表征

纱线的可编织性可通过观察和记录织物表观疵点(包括针织过程中的纱线断头、纱线起毛、织物破洞或者线圈歪斜等)的数量来表征[4,8,11-12],或者通过观察针织过程中织机的停机率、针织元件的损伤程度来表征.然而前者主要是针对可以顺利编织的普通纱线进行表征.由于高性能纱线在针织过程中往往存在编织困难和大量毛丝、断头等问题[13],对于纱线损伤的程度很难用断头率这样的指标来考核(有些纱线虽然没断,但是其强力已经大大降低,其可编织性同样很差).同时,通过观察织物表观疵点(如纱线起毛等)[14]和针织元件的损伤程度这些指标对可编织性进行表征,仅仅能给出定性的比较,不够准确.

2.2 利用针织物的物理性能进行表征

Nigam J K利用纱线可编织的最小和最大线圈长度之间的编织范围来衡量可编织性,当小于最小线圈长度时,织物会发生脱圈;当大于最大线圈长度时,织物会产生孔洞.若可编织的线圈长度的范围越宽,则表明针织时可选择的参数范围越宽,可编织性越好[7].

Dhurai B等通过在FAK试验机上测试不同的输入张力下纱线编织的实际线圈长度,以及在输入张力和机速一定的情况下编织最大紧度的织物来间接地反映纱线的可编织性,即用所编织针织物的尺寸来间接地反映纱线的可编织性[8].Savci S等也认为纱线可编织性与可获得的最紧密织物的结构相关,因为针织机械受到特种纱线原料和针织设计的限制,使得可编织的针织物密度受到限制[4].

用可编织的针织物的实际线圈长度的范围或可编织的最紧密织物的密度对可编织性进行表征,是一种定量的方法.但用此方法表征高性能纤维的可编织性的前提是必须先编织出高性能纤维针织物,而高性能纤维难以编织,因而表征存在一定的问题.

2.3 利用针织过程中纱线所受的张力进行表征

1967年Knapton J J F在研究羊毛的可编织性时将可编织性与纱线弯曲成线圈所做的功联系在一起,他把针织机运转编织时做的总功T分成3类:纱线弯曲成线圈所做的功Ty,针筒空转所做的功Tn,为针筒克服固有的摩擦阻力所做的功Tr[5,15],可用公式(1)表示.

同时,Knapton J J F给出了Ty的预测值,用数学公式表达为[16-17]:

其中,d为织针在编织点低于沉降片的深度;r2为针筒的半径;μ为织针与织针三角表面的摩擦系数;∑Pf(x)为纱线的张力垂直作用于织针的力之和;p为针间距;θ为织针三角的倾斜角.

从公式(2)得出:Ty∝∑Pf(x).因此用设备测得的功实际上是纱线在成圈过程中纱线所受力的总和的体现,纱线所受的力的总和越大,在一定程度上编织越困难.所以,Ty可以在一定程度上来表征纱线的可编织性.

1968年Knapton J J F对羊毛的可编织性做了进一步研究[15],研究中发现,在编织羊毛时,当输入张力Tl的值小于20g时,μm与Ty呈线性关系,记为(其中μ 为旧线圈与针杆的摩擦系数),并m把Ck定义为可编织性因素,Ck的值因纱线种类的不同而大不相同.这个新的可编织因素可用于判断不同纱线的物理机械性能对可编织性的影响,对可编织性进行表征,但是这方面的内容未被进一步证实.同时对方程(2)进行改进,考虑退绕在针杆上的旧线圈对织针进行编织时的影响,从而得到了以下的方程:

其中,Pk为旧线圈对纱线的作用力.

从公式(3)可得出以下关系:

公式(4)进一步完善了弯纱成圈过程中纱线受力情况与Ty的关系.但是,高性能纤维断裂是由于突然受到张力峰值而发生断裂,而在这种研究过程中只是对纱线总体所受的力进行研究,所以对高性能纤维可编织性的表征不够准确.

Nigam J K研究了合成变形纱纬编过程中的可编织性,利用纱线在针织时能达到的最大输入张力(下机张力和线圈长度为定值)和最大下机张力(输入张力和线圈长度为定值)来判断可编织性[7].不同的纱线在一定的张力下编织时会产生孔洞,从而就得出一个极限张力,低于此张力,织物可以顺利编织,从而每种织物都有一个最大的输入张力和下机张力.最大输入张力和最大下机张力两者之和越大,纱线的可编织性越好.可编织性与最大输入张力和最大下机张力的关系式为:

其中,Kp用于表征可编织性;ti是最大输入张力;td是最大下机张力.这种表征方法也未能对编织过程中纱线的波动进行研究,对于高性能纤维的可编织性表征不够准确.

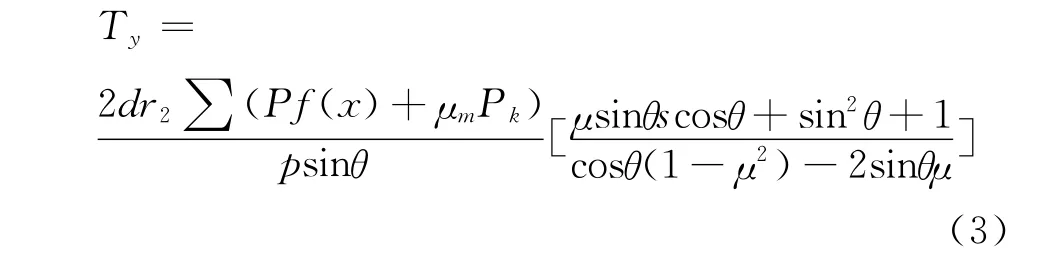

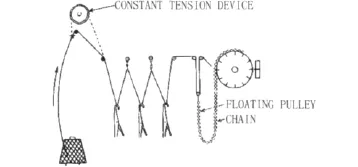

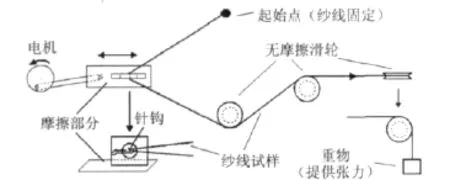

Koo Y S通过模拟纬编编织条件来模拟纱线在织针上的张力变化,如图1所示[18].他通过改变不同的条件来观察张力的变化,从而得出针织机机号、纱线喂入角度等是影响纱线张力的因素,但是他未研究利用张力对可编织性进行表征的问题.

图1 模拟纬编编织条件下测试纱线张力的示意图

Liu S等选取影响纤维可编织性的因素之一的弯曲性能作为研究的基础,通过观察纱线在整个编织过程中的弯曲半径来研究纱线的可编织性[19].纱线由于自身的性能特点,在受力时发生弯曲;同时由于针织过程的特点,使得在一个针织循环内纱线的曲率半径不断发生变化.Liu S等利用图像处理和多项式最小二乘法模拟将一个纬编针织循环过程中线圈的曲率半径变化模拟出来.在一个针织循环内,将模拟的线圈曲率半径作为纵坐标,织针高度作为横坐标,得出相应的图像.通过利用碳纤维和高强高模聚乙烯2种原材料进行纬编针织和模拟,发现碳纤维的曲率半径的波动范围大,而且有回调的过程;而实际编织过程中碳纤维的编织比高强高模聚乙烯的编织要困难.这样通过整个纬编编织过程研究纱线的可编织性,可编织性只是一种定性的表征,不够准确.

高性能纤维在编织过程中由于达到某一突然张力峰值而使纱线发生断裂或使针织元件受到损伤,从而使其发生编织困难,因此利用纱线在编织过程中受到的力来表征可编织性有一定的价值.但是在针织编织过程中纱线的张力是不断变化的,因此对这方面的研究存在一定的困难.也有学者通过模拟实际针织过程中纱线的受力来研究其可编织性,但是这方面的研究往往忽略了旧线圈对织针的影响,从而降低了准确性.因此,目前利用纱线在编织过程中受到的力来表征可编织性不够准确.

2.4 利用针织过程中纤维的损伤情况进行表征

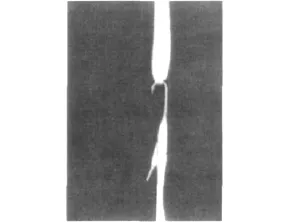

Hu H等对玻璃纤维在纬编过程中的损伤程度进行研究,通过测试编织前后纱线的强力,得到纱线在编织过程中的强力损失,用于定量估计玻璃纤维损伤程度[14].玻璃纤维的损伤程度被定义为:

其中,DBF是纤维的损伤率;T0和T1为编织前、后纱线的强力.虽然这种表征方法有一定的准确性,但是比较麻烦,同时难免在测试编织后的纱线的强力时由于从针织结构中拆出纱线而使实际测得的强力值偏低.

刘晓明等通过模拟纱线在经编过程受到拉伸力、弯曲力和摩擦力的作用,利用声发技术测试纤维的损伤情况[20-21],从而模拟测试了玻璃纤维在编织过程中的损伤情况及机理,给出了另一种研究纱线可编织性的方法,同时为改善纱线的可编织性提供了依据.

对于普通纱线来说,在编织过程中几乎没有什么损伤.而对于高性能纱线,研究表明,针织后纱线的机械性能有很大程度的下降[22-23],因而此方法较为适合于高性能纱线可编织性的表征.但是此方法较为麻烦,需要编织好一定数量的织物试样.目前,可以借助模拟针织过程的试验来测试纤维的损伤,从而克服这方面的弱点.

2.5 利用纱线基本性能进行表征

Sasaki T等于1975年提出了用于预测纱线可编织性的方法[24].他们认为纬编针织过程中编织纱线的张力是对可编织性影响最大的因素,从而找出了7个与之相关的因素:①抗退绕张力;②纱线间摩擦力;③纱线与织针的摩擦力;④纱线的弯矩;⑤强力和伸长;⑥纱线的弹性模量;⑦纱线的条干均匀性.由于对因素①-④的测试没有权威的方法,Sasaki T等通过与实际针织过程相似的模拟,自制了准确性和重复性高且测试简单的装置对纱线进行测试,并通过观察不同纱线在编织过程中的停机次数和织物表面的破洞等,将织物的可编织性能分为好、中、差3种.将上述测试的纱线的7种性能与实际编织性能进行比较,发现若是纱线实际编织性能被评为差,那么测得的此纱线中的抗退绕张力、纱线间摩擦力、纱线与织针的摩擦力、纱线的弯矩这4种性能中的一种或几种的值偏高,因此可以推断出纱线的这4种性能与可编织性能的关系非常密切,因而可以通过这4种性能来表征纱线的可编织性.为了能够更简便地表征纱线的可编织性能,Sasaki T等把测试纱线各性能的装置综合成一种装置,用于表征纱线的可编织性(如图2所示),把对这4种主性能的测试转化为对综合张力的测试.结果显示,该装置测得的综合张力值与可编织性是匹配的,即张力值越小,纱线的可编织性越好,反之越差.但是,Cooke W D等在Sasaki T等的研究基础上对精梳棉纱的捻度对其可编织性的影响进行试验研究,通过实际编织发现,精梳棉纱的可编织性与纱线的加捻关系不大;同时还发现,精梳棉纱的可编织性与纱线的条干均匀度的关系最密切,与纱线与金属的摩擦性能相关,与纱线的拉伸强力、断裂强力无关[12].因此,Sasaki T等设计的检测纱线可编织性的装置并不适合于所有的纱线[12].

图2 预测纱线可编织性的测试装置

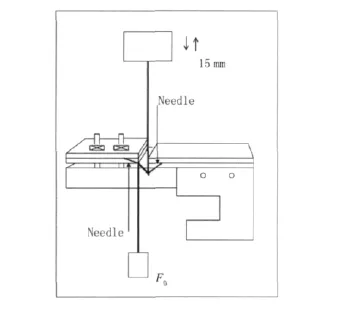

Nigam J K等在研究纱线顺利针织时的最大输入张力和最大下机张力的基础上,设定输入张力为常数,利用简单的摩擦装置,测得:①经过标准杆的输出张力;②经过针钩的输出张力;③静载荷和动载荷下当纱线伸长率为4%时的载荷,即初始模量;④纱线可编织的最大和最小线圈长度之间的范围[7].因而可编织性可通过下式进行预测和表征:

其中,T0为输出张力;Ti为输入张力;mi为伸长4%时的初始模量;lmax为可编织的最大线圈长度;lmin为可编织的最小线圈长度;a、b、c和d为常数.通过对同类纱线的大量试验,可以得到系数a、b、c和d,从而在针织之前即可对纱线的可编织性进行预测和表征.

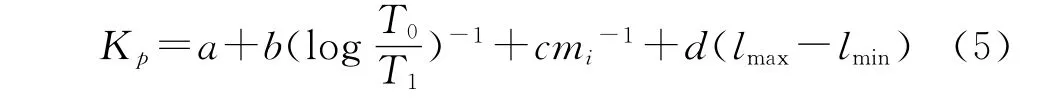

Lau K W等通过高性能纱线(玻璃、碳纤维构成)与服用纱线(棉、腈纶纤维构成)的拉伸性能、摩擦性能以及纱线构成线圈的拉伸性能(包括纱线的拉伸和弯曲性能,如图3所示)的比较来研究高性能纤维的可编织性[11].他们把线圈效率定义为线圈的强力与纱线的强力之比,研究中发现服用纱线的线圈效率接近于1,而玻璃纤维的线圈效率比普通纱线的低很多,因此可以认为线圈效率越大,可编织性越好.他们还发现碳纤维与玻璃纤维的摩擦系数都比服用纱线的高,所以编织比较困难,从而得出线圈效率、纤维的摩擦系数等参数是决定纱线的可编织性的重要因素,可以利用它们对可编织性进行表征.

图3 线圈拉伸性能的测试

Peterson J等设计了一种测试刚性纱线可编织性的装置,此装置是基于刚性纱线的摩擦性能和弯曲性能而设计的,是影响可编织性的重要因素,通过在拉伸试验机上模拟双针床编织来实现,如图4所示[25].图4中给出静止的预张力F0,可以测出静摩擦系数;同时通过另一端纱线下降、上升时测得的张力来确定动摩擦系数;另外可以确定出摩擦系数达到何值时纤维发生断裂,从而在编织前有一个预测;且针的配置可以根据实际的编织情况进行调节,非常方便.但是F0未固定时对测试结果有消极影响.Peterson J等还通过线圈张力测试(图3)测得的拉伸力来反映纱线的弯曲刚度.但是他们没有得出摩擦系数和弯曲刚度与可编织性的关系,没有得到可编织性定量的表征.

图4 测试摩擦性能的试验台

刘晓明等利用自制的模拟测试仪对玻璃纤维进行可编织性预测(如图5所示),此设备是模拟纱线在编织过程中同时受到拉伸、弯曲、摩擦作用而设计的[20,26].纱线的一端固定于起始点处,从固定在摩擦部分上的织针针钩内穿过,经无摩擦滑轮过渡后,于另一端悬挂上重物以提供纱线张力.测试时电机带动摩擦部分往复运动,以模拟编织过程中织针上下运动对纱线的磨损.通过测试纱线的磨断次数以及摩擦一定次数后的强力损伤情况来表征纱线可编织性的好坏.经试验得出,影响纱线可编织性的因素主要有纤维直径、纱线内纤维结构、纤维表面性能以及纤维裂纹尺寸等.根据试验测试比较发现,纤维强度高、纤维直径细、浸润剂合理、纱线捻度较大并且达到一定线密度的玻璃纤维纱线具有较好的可编织性.但是他们并未给出仪器预测的玻璃纤维的可编织性与其在实际针织过程中测得的可编织性的比较情况,未能验证此仪器预测的真实性.

图5 纱线摩擦仪构造示意图

Dönmez S等试图在针织前来预测纱线的可编织性,首先他们选用30种不同的纱线进行针织,通过记录针织过程中织机的停顿次数、纱线断裂次数、织物中孔洞的形成等来判断纱线的可编织性[10].用图表和统计分析方法对试验测得的纱线的基本性能参数(如纱线的条干均匀度、纱线的断裂强度等)进行分析,然后利用多元回归分析来预测纱线与纱线、纱线与织针的摩擦力值,发现得出的这2个值与Sasaki T等发明的装置测试的值很接近.因此,以这2个预测值为基础,再加上与针织设备相关的一些因素,利用二元逻辑回归分析得出的逻辑回归方程可预测织物的可编织性.但是这种预测受到纱线种类的局限,不适合于预测所有的纱线的可编织性.

利用仪器模拟针织过程来测试纱线性能和直接测试纱线的基本性能,是通过不同的方法来表征纱线的可编织性,这些表征方法千差万别.这些表征方法可以作为可编织性的一种预测方法,而且这种方法简单易行.但是目前这些方法还存在一些缺陷:①模拟试验往往不能完全模拟出纱线编织时的真实受力情况;②由于纱线性能影响因素的不确定性,究竟应采用哪些性能对纱线的可编织性进行表征以达到预测的准确性,难以确定;③利用测得的纱线性能对可编织性进行准确表征的方法尚不明确;④由于对于不同的纱线,其影响因素是不同的[10,26-27],尚不能建立对所有的纱线或具有某种特性的一类纱线如高性能纱线适用的表征体系.因此虽然利用纱线的性能对可编织性进行表征是目前为止较为可行的一种方法,但是要准确表征可编织性,仍然任重而道远.

3 结 语

(1)对于可编织性的定义,到目前为止主要还是一种定性的表达,仍然没有一个严格的、准确界定的术语或可测量的参数.

(2)对于可编织性的表征仍然是一个难题,目前的研究主要集中于利用高性能纤维的损伤情况和利用模拟测试或直接测试的纱线性能进行表征,但是表征方法都不够明确、清晰.

(3)目前研究的可编织性都是针对纬编针织物,但是经编和纬编针织物在针织过程上有很大的不同,纱线可编织性在这两种针织中是否可以通用值得进一步研究.同时大部分研究以服用纤维居多,高性能纤维的可编织性能方面的研究有待于进一步加强.(本文受泉州师范学院校级自选项目基金(2012KJ17)支持).

[1]熊佳,黄英,王琦洁.高性能纤维的发展和应用[J].玻璃钢/复合材料,2004(5):49-52.

[2]Taylor J.The Reactive Dyeing Behaviour of Tencel[J].Journal of the Society of Dyers and Colourists,1999,115(10):294-296.

[3]Padaki N V,Alagirusamy R,Sugun B S.Knitted Preforms for Composite Applications[J].Journal of Industrial Textiles,2006,35(4):295-321.

[4]Savci S,Curiskis J I,Pailthorpe M T.Knittability of Glass Fiber Weft-knitted Preforms for Composites[J].Textile Research Journal,2001,71(1):15-21.

[5]Knapton J J F.Knitting Performance of Wool Yarns:Instrumentation Studies 1[J].Textile Research Journal,1967,37(7):539-551.

[6]Pietikainen I.The Description and Determination of Knittability in Weft-knitting[J].Journal of the textile institute,1975(5):194-195.

[7]Nigam J K.Evaluation of the Knittability of Synthetic Textured Yarns[J].Textile Research Journal,1978,48(10):562-565.

[8]Dhuraia B,Natarajan V.Effect of Enzyme Softening of Cotton Hosiery Yarns on Knittability and Dimensional Properties of Weft Knitted Fabrics[J].Indian Journal of Fibre &Textile Research,2007,32:241-247.

[9]Kretzschmar S D,Furter R.Experience with High-speed Strength Testing in Spinning Mills[EB/OL].[2012-11-03].http://www.uster.vs87.snowflakehosting.ch/fileadmin/customer/Knowledge/Textile_Know_How/Yarn_testing/U_TJ4_Experienve_with_high_speed.pdf.

[10]Donmez S,Marmarali A.A Model for Predicting a Yarn’s Knittability[J].Textile Research Journal,2004,74(12):1049-1054.

[11]Lau K W,Dias T.Knittability of High-modulus Yarns[J].Journal of the Textile Institute,1994,85(2):173-190.

[12]Cooke W D,Kamal M S.Effect of Twist Factor on the Knitability of Combed Cotton Yarn[J].Textile Research Journal,1986,56(11):679-682.

[13]龙海如.玻璃纤维横机针织物编织工艺探讨[J].针织工业,2001(6):37-39.

[14]Hu H,Zhu M.A Study of the Degree of Breakage of Glass Filament Yarns During the Weft Knitting Process[J].Autex Research Journal,2005,5(3):41-148.

[15]Knapton J J F.Knitting Performance of Wool Yarns:Effects of Yarn/Metal Friction,Loop Length,and Cover Factor on Knitting Performance[J].Textile Research Journal,1968,38(1):22-28.

[16]Knapton J J F.The Dynamics of Weft-knitting:A Mathematical Analysis[J].Textile Research Journal,1966,36(8):706-714.

[17]Knapton J J F.The Dynamics of Weft-Knitting Further Theoretical and Mechanical Analyses 1[J].Textile Research Journal,1968,38(9):914-924.

[18]Koo Y S.Yarn Tension Variation on the Needle During the Knitting Process[J].Textile research journal,2004,74(4):314-317.

[19]Liu S,Yang K.Study on the Knittability of High-performance Fiber by Using Image Processing Approach[C]//Tianjin,China:Computer and Information Application(ICCIA),2010:83-86.

[20]Liu X M,Chen N L,Feng X W.Investigation on the Knittability of Glass Yarn[J].The Journal of The Textile Institute,2009,100(5):440-450.

[21]刘晓明,王程,蒋金华,等.高性能纤维在预型件加工过程中的损伤分析[J].玻璃钢/复合材料,2008(4):25-29.

[22]Rudov-Clark S,Mouritz A P,Lee L,et al.Fibre Damage in the Manufacture of Advanced Three-dimensional Woven Composites[J].Composites Part A:Applied Science and Manufacturing,2003,34(10):963-970.

[23]Lee L,Rudov-Clark S,Mouritz A P,et al.Effect of Weaving Damage on the Tensile Properties of Three-dimensional Woven Composites[J].Composite structures,2002,57(1):405-413,1579-1588.

[24]Sasaki T,Kuroda K.Evaluation and Measurement of Knittability[J].Journal of the Textile Machinery Society of Japan,1975,21(1):9-16.

[25]Peterson J,Vegborn E,Andersson C H.Knittability of Fibres with High Stiffness[C]//Riga,Lettland:Conference on Mechanics of Composite Materials,2000.

[26]Liu X M,Chen N L,Feng X W.A Study of the Knittability of the Glass Filament Yarns.Part I:Yarn/Metal Abrasion Damage[C]//Raleigh,North Carolina,USA:6th Autex Conference 2006,2006.

[27]Gommers B,Verpoest I,Van Houtte P.Modelling the Elastic Properties of Knitted-fabric-reinforced Composites[J].Composites science and Technology,1996,56(6):685-694.