冲裁凸模制造工艺的改进

林静财,刘 健,王周燕,杨金健

(成都宏明双新科技股份有限公司,四川成都 610091)

1 引言

冲裁模是冲压生产中不可缺少的工艺装备,良好的模具结构是实现工艺方案的可靠保证。冲裁模的工作部位是凸、凹模的刃口,刃口工作时承受冲击力、剪切力、弯曲力,以及剪切材料的强烈摩擦力,因而对冲裁模的性能要求主要是指对模具刃口的性能要求。冲压零件的质量好坏和精度高低,主要取决于冲裁模的质量和精度。

本文以实际案例通过对高精度冲裁模凸凹模在加工制造方面的材料、加工等方面开展研究,分析对冲裁凸模使用寿命低的原因,并对加工制造的工艺进行优化、改进。以达到提高冲裁凸模稳定性及使用寿命。

2 冲裁凸模情况说明

冲裁模的冲裁间隙为0.005mm,如图1所示,根据实际生产经验,冲裁间隙≥0.01mm冲裁模凸模在工作5 万次左右会存在毛刺过大,而通过研磨刀口的方法恢复模具生产的情况产生。而本文中冲裁凸模在工作8,000 次左右就存在毛刺过大,制件尺寸超差的情况产生,明显低于正常凸凹模的使用寿命。

图1 冲裁结构示意图

3 原因分析

冲裁凸模使用寿命低的原因,主要考虑冲裁凸模的材料、加工及凸模结构等方面有可能存在问题从而产生使用寿命低的情况。

(1)加工材料分析。

冲裁凸模、凹模材料均为S790,硬度检测凸模硬度为65~67HRC。与设计技术要求一致。

(2)对模具冲裁部分现场确认。

经现场检测冲裁凹模存在轻微松动的情况,取下冲裁凹模检测,外形尺寸双面比设计尺寸小0.004mm。在冲裁凹模松动的情况下,凸模冲裁时冲裁力不均匀,容易受到侧向力的影响,导致冲裁凸模刃口使用寿命减短。

由冲裁结构图1可知,到冲裁凹模松动时,冲裁凸模冲裁力不均匀,导致冲裁凸模出现寿命减短,甚至啃刀口的情况出现,如图2所示。

图2 冲裁凹模松动示意图

(3)制造原因分析。

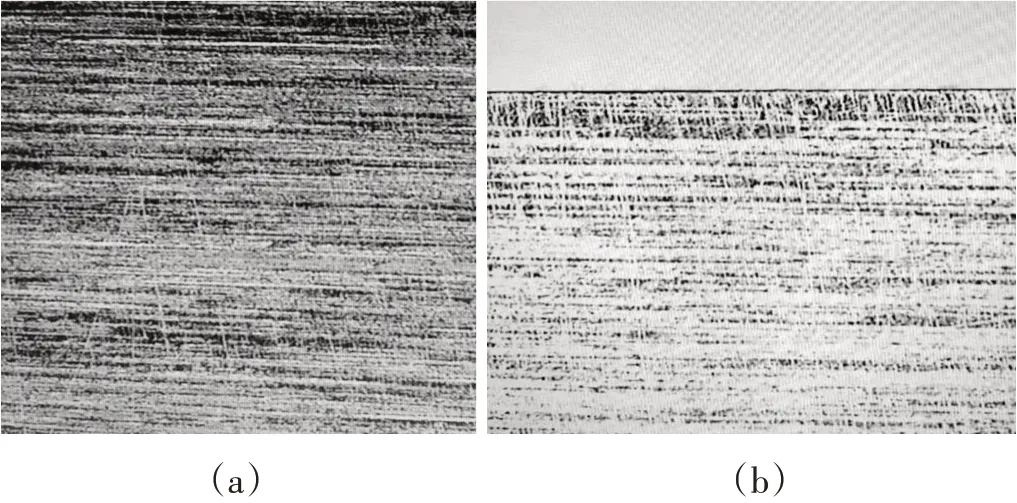

冲裁凸、凹模均由慢走丝线切割机床加工而成。通过光学影像仪发现:虽然慢走丝线切割机床加工表面看上去分布均匀,但从切割工件端面看慢走丝切割表面存在着凹凸不平的不规则电蚀层约0.001~0.0015mm,如图3 所示,并且慢走丝线切割机床的电蚀层不均匀,可能与加工材料所含各种特殊金属的排列不规整所造成。凹模镶件为0/0.002mm过渡配合装入凹模板后,钳工将凹模镶件装入凹模板及模具高速工作都可能造成凹模镶件表面的电蚀层脱落,从而造成冲裁凹模外形尺寸变小,冲裁凹模松动。

图3 慢走丝切割光学测量仪测量图

4 制造工艺的改进方案

(1)方案一。采用慢走丝线切割机床加工冲裁凹模外形时,将冲裁凹模外形单边扩大0.001~0.0015mm,以抵消装配时及模具工作时电蚀层损耗。

(2)方案二。由于磨削加工不会产生电蚀层,采用慢走丝精切冲裁孔后,外形由成型磨床加工完成,通过参照对比采用方案二加工方法重新制作冲裁凹模,通过光学影像仪检测,成型磨床加工表面排列均匀,并且从端面看加工平整度均匀。尺寸合服制造要求,如图4所示。

图4 磨削加工光学测量仪测量图

5 小结

通过加工制造工艺的改进优化,冲裁模由原来冲裁8,000 次左右就出现毛刺需要修整冲裁刃口的情况,提升为冲裁2万次左右修整冲裁刃口,冲裁凸模使用寿命提升250%左右。但模具的使用寿命跟设计、材料、制造、装配、维护等方面都有很强的联系,各个环节必须及时发现异常并采取相应的措施。

本文从现场实际生产过程中对高精度冲裁凸模寿命短的情况,通过在加工制造方面进行情况分析,并结合各个加工工序的设备及工序特点进行制造工艺的改进,成功提高了冲裁凸模的使用寿命,同时也对高精度落料模的制造具有一定的借鉴作用。