基于纯电平台的汽车电池盒冲压工艺研究

张博凡,郭 杰,李丽芳

(上汽通用汽车有限公司整车制造工程,上海 201206)

1 引言

纯电平台电动车的电池模组一般包括电池盒上盖、密封、线束、母排、冷却液软管、电池系统配电盒、基础模块架构、电池盒下盖等。经由四大工艺完成:冲压、车身、油漆、总装。冲压车间完成电池盒上盖和电池盒下盖制件的制作;车身车间分别完成电池盒上盖和电池盒下盖与各自对手件的焊接,以及内部的密封;油漆车间完成电池盒上盖和电池盒下盖的电泳和外部的密封;总装车间完成电池模组的接地试验、锐边测试和气密试验。

为保证电池安全,电池盒需要很高的密封性,故冲压成形具有以下技术难点:盒形制件拐角密封面易起皱;制件的自重大,刚性差,收料存在变形风险;存在锐边检测要求,不允许存在明显毛刺;尺寸大,表面平,尺寸控制难,尤其是密封面区域等。

2015 年刘超等人采用Dynaform 对电池盒的6 步深拉深冲压过程进行数值模拟仿真[1],表明数值仿真技术与试验相结合方法可以有效解决用解析方法描述难度较大的问题。2017 年梁笑等人依据有限元软件的成形仿真结果研究分析了电池盒开裂、起皱等缺陷产生的原因[2],确定了制件的最佳成形方案,材质采用钢板。2019 年胡桥木设计的复合材料电池盒自动预成型系统可实现多种型号及尺寸电池盒壳体展开[3]。同年曹凤梅等人利用NX 建立塑件三维模型的基础上,借助其Mold Wizard 注塑模向导模块设计了电池盒注塑模具[4]。2020年王胜用Autoform对电池盒下盖拉深成型工艺开展了数值模拟分析,并最终确定了最佳工艺作为实际生产工作的重要参考方案,其材质同样为钢板[5]。

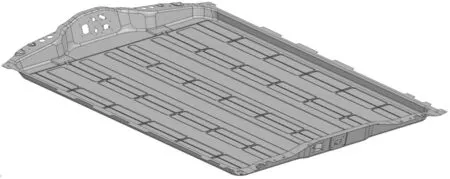

本研究基于GM 首款纯电平台Ultium,电池盒分为上盖和下盖,如图1、图2所示,材质采用高强钢,电池容量为12模组。不但制件尺寸大,且高强钢的成形和回弹控制较上述研究更加困难。基于上述研究,本文首先通过有限元虚拟仿真验证制件的成形性;其次对其进行工艺排布,分析现场实现的可行性;最后分析了该类制件现场出现的收料变形问题以及解决方案。

图1 电池盒上盖

图2 电池盒下盖

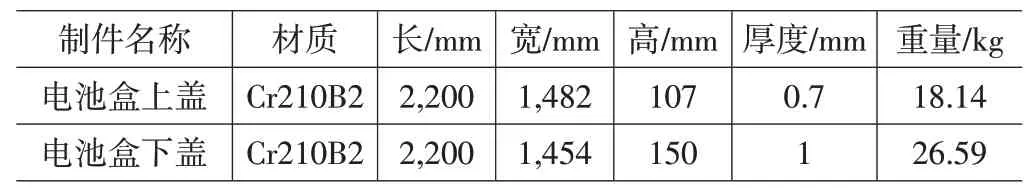

2 冲压成形性分析

电池盒上盖和电池盒下盖的基本参数如表1 所示。从表1中可以看出,电池盒上盖和电池盒下盖的材质是一样的,但电池盒下盖的大小、厚度和重量都比电池盒上盖要大,成形的难度偏高,故成形分析选择电池盒下盖作为研究对象。

表1 制件的基本参数

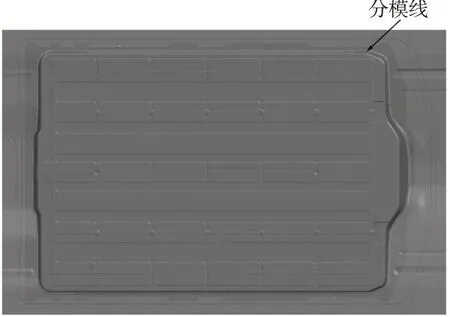

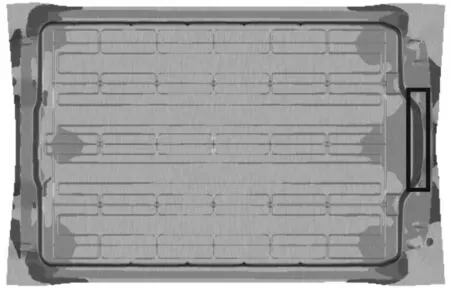

采用Autofrom 进行设置和计算,材料模型为Cr210B2 材料,弹性模量为207GPa,泊松比为0.33,材料密度为7.8g/cm3,抗拉强度为357.1MPa,屈服强度为235MPa,r0=1.7,r45=1.7,r90=1.7。冲压方向选择开口向下,采用的板料为方形料,将制件上的法兰面全部布置于压料面上,如图3所示。

图3 电池盒下盖的仿真模型

仿真分析的成形性结果如图4 所示,分析过程中密封面(图中黑框位置)处易出现起皱和开裂,通过产品圆角的修改和拉延筋的调整可以改善[2,6]。回弹结果如图5 所示,初始制件回弹较大,整体回弹量为25mm,通过在产品平面处增加加强筋,弹量降低至18mm,可通过回弹补偿控制。

图4 电池盒下盖的成形性结果

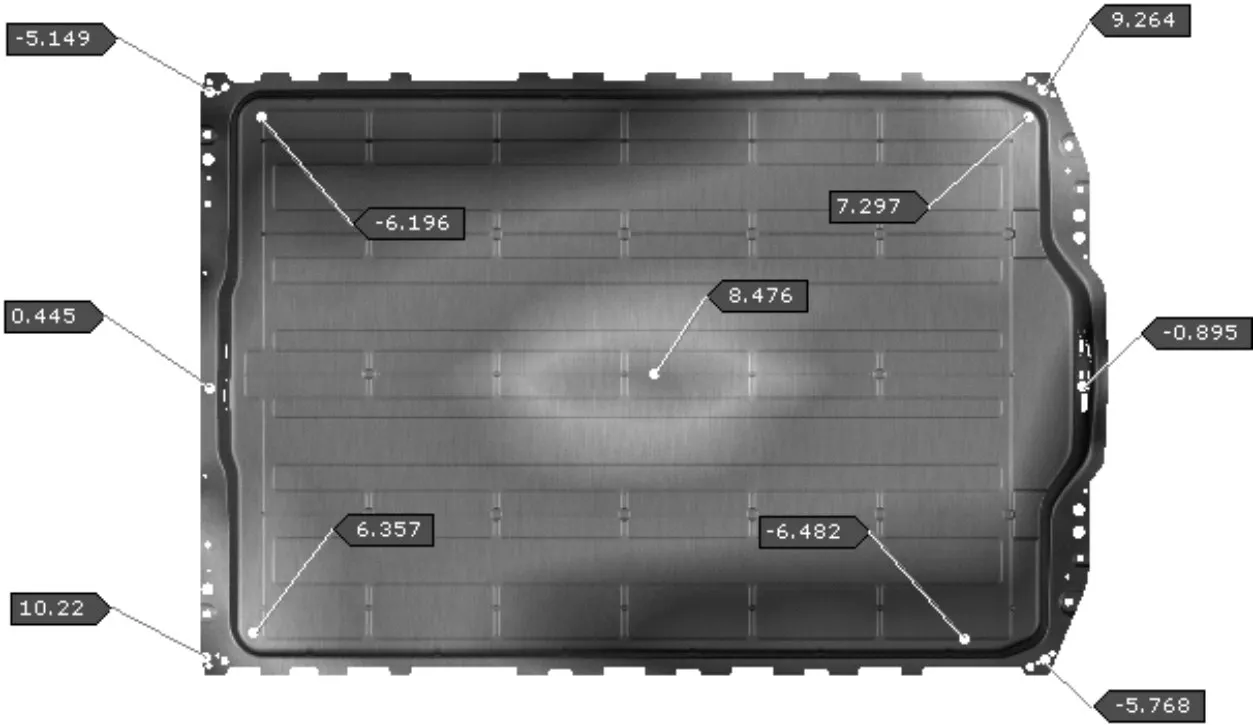

图5 电池盒下盖的回弹结果

通过产品更改和工艺优化,电池盒的成形和回弹问题均能够满足要求。

3 工艺分析

3.1 工艺排布

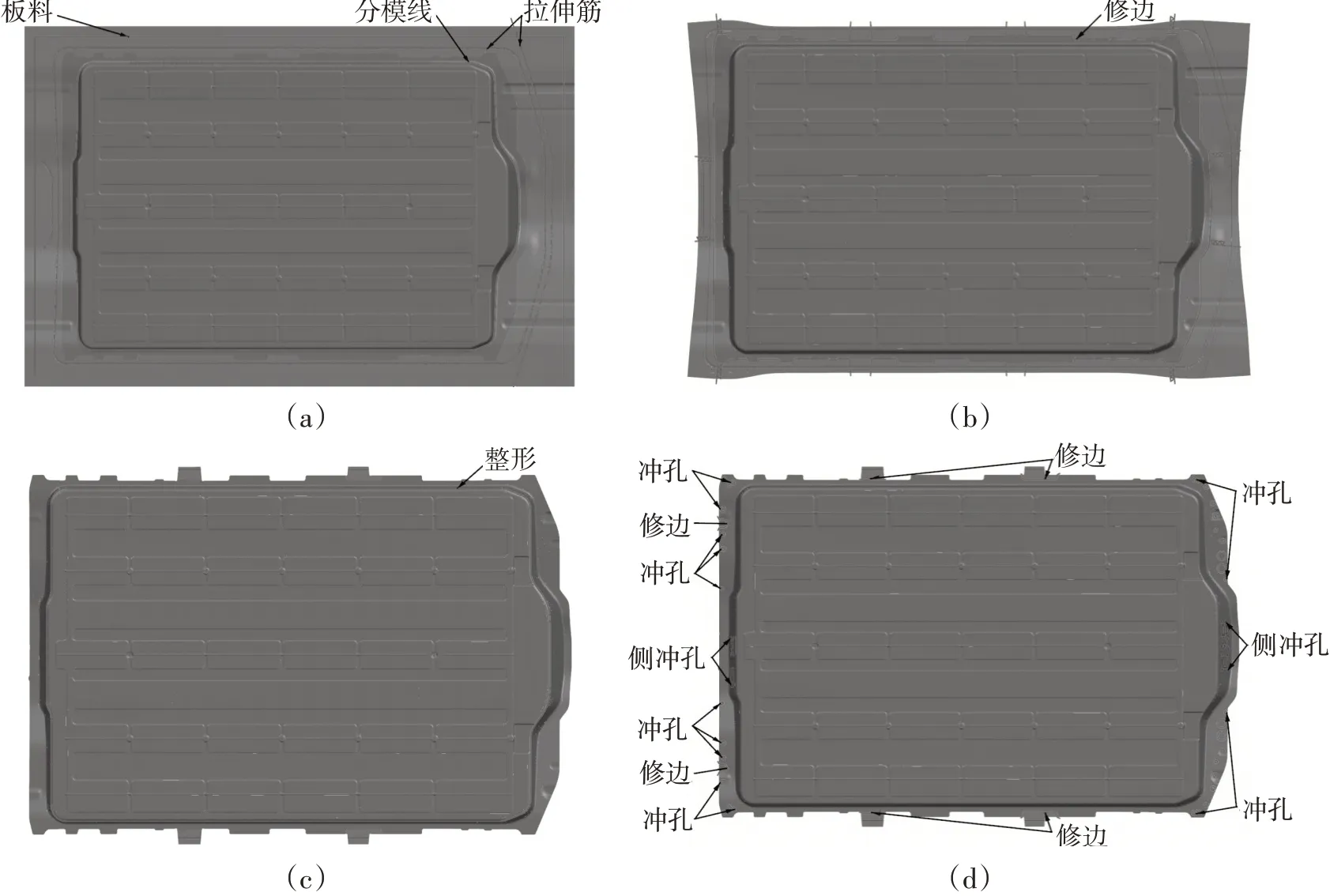

首先,电池盒上片和下片的法兰面之间有密封胶,面轮廓度的要求比较高,公差为±0.5mm,且法兰面上局部的小特征在拉伸工序被做了过拉伸,故需在工艺排布中单独安排针对法兰面的整形工序。其次,制件周圈的立面上均有孔,故一工序无法完成所有的修边和冲孔,需两工序修边和冲孔。故电池盒制件需要4工序来实现:第1工序为拉伸,第2工序为修边,第3 工序为整形,第4 工序为正修边、正冲孔、侧冲孔,如图6所示。

图6 工艺排布

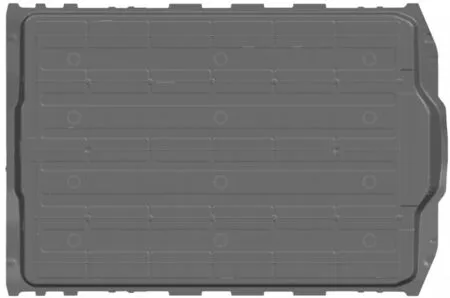

3.2 设备通过性

电池盒制件在自动化冲压生产线上生产,工序间的制件传递由连杆和吸盘组成的机械手端拾器来完成,需合理选取吸盘的位置和大小。由于该类制件自重大,尺寸大,刚性差,相对于常规的制件,需增加吸盘的数量。根据制件的以上特点,该制件选取12个直径φ60mm的吸盘,如图7所示。

图7 吸盘位置

由表1 可知,电池盒上盖和电池盒下盖的重量都比较大,每个制件在线末至少要安排2名收料人员完成制件的质检和装箱。

综上所述,电池盒上盖盒下盖的工艺性和设备通过性均满足工厂要求。

4 收料变形及解决方案

4.1 收料变形问题

在IV造车阶段,会对软模制件进行收料时的实物跌落模拟[7],按照机械手将最终制件放到线末传送带上的工况设置验证试验。首先按照冲压生产线最后一序的冲压方向确认验证方向,本课题中的电池盒上盖和电池盒下盖的验证方向均为开口朝下,如图1所示,按照此姿态的最低点离工作台50mm的工况进行实验,使制件自由跌落。电池盒下盖在跌落结束后能够恢复原状,未发生明显变形,而电池盒上盖在跌落结束后有2个区域发生了明显的变形,如图8所示。

图8 电池盒上盖的跌落变形

分析其原因,首先,由表1可知该制件的重量比较大,其次,由图1、图2 和图8 可知,电池盒下片相较于上片,在图示区域高度很低,刚度差,导致此两位置跌落后发生了塑性变形。

4.2 解决方案

优化方案有两种,一是优化制件,提高制件刚度,但制件已没有空间增加特征,该方案不可行;二是优化工艺,经过分析,将电池盒上盖的冲压方向设置为开口朝上,使得凸面先触地,降低了变形位置的离地高度,以减小冲击。工艺上最后一工序立面上的孔由吊楔实现改为勾楔实现,如图9所示。对采用新工艺方案的电池盒下盖进行实物跌落模拟,未发生明显变形,该方案可行。

图9 开口朝上的电池盒上盖

5 结论

本文对某纯电平台的电池盒冲压工艺进行了系统研究,首先通过有限元虚拟仿真分析了制件的成形性;其次对制件的工艺排布和工厂设备通过性进行了分析验证;最后介绍了电池盒上盖收料时的跌落变形问题,并通过优化工艺给出了解决方案。

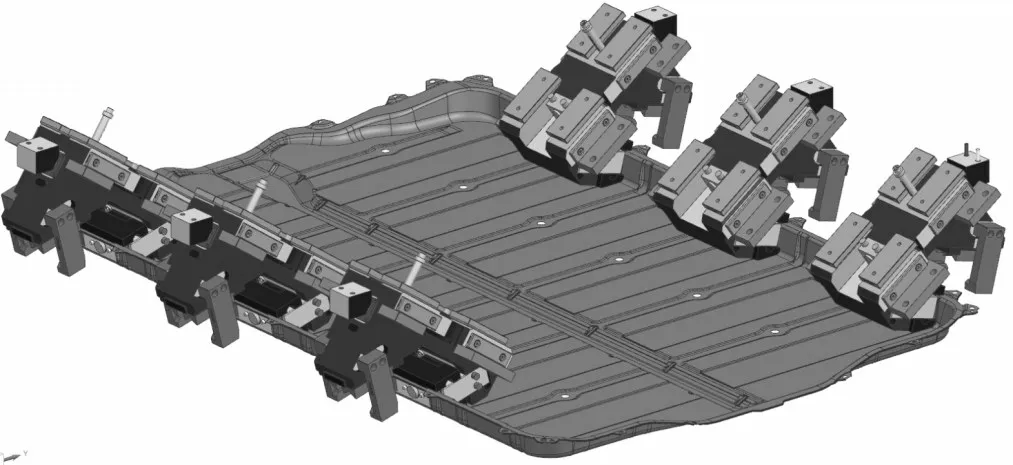

图10所示为装配好的电池盒,已顺利投入正式生产,且制件无质量问题。研究表明,通过优化工艺方案,可以在冲压车间实现纯电平台电池盒的批量生产。

图10 装配好的电池盒