高强度钢19MnB4板料冲裁间隙有限元模拟

王凌浩,黎志勇,单陇红

(广东理工学院,广东 肇庆526100)

冲裁作为金属板料加工的重要工序之一,成形过程涉及弹性变形、塑性变形和剪切断裂,不同的冲裁工艺参数产生不同冲裁质量[1]。冲裁间隙作为最重要的参数之一,合理的取值,将直接有效地提高冲裁质量、延长模具寿命。传统的间隙设计方法有:经验确定法、理论确定法和试冲确定法。但随着有限元理论与数值模拟技术的发展,传统的方法逐步被仿真模拟技术替代。目前,有大量的冲裁间隙研究,但没有一种研究具有普遍性。本文以高强度钢19MnB4为材料,通过模拟,确定合理的冲裁间隙,为实际生产提供指导。

1 试验

1.1 冲裁间隙

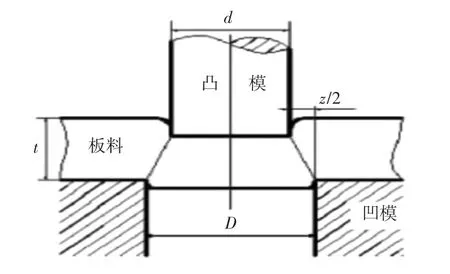

冲裁可以概括为板料在凸、凹模的作用下产生双向裂纹扩展相迎分离的过程,在分析冲裁变形机理时,可以简要的概括为3个阶段:变形阶段、塑性变形阶段、断裂分离阶段[2]。研究冲裁间隙对冲裁力及断面质量影响的过程中,试验中的冲裁间隙均指相对间隙z/t,如图1所示。

图1 冲裁间隙

1.2 断裂准则选择

对于冲裁工艺的有限元数值模拟,模拟结果的质量与断裂准则的选择有直接关系。目前,精密冲裁模拟的断裂准则大多采用Cockcroft&Latham断裂准则和Oyane断裂准则两种。

Cockcroft&Latham表明材料的破坏跟材料所受的最大主应力密切相关;Oyane则考虑静水应力对韧性破坏的影响,可以定量表示瞬时的损伤状态,对整个过程中应力-应变对材料的劣化效应有直观的体现[3]。

研究表明[4],当材料抗破坏能力较强时,两种准则的模拟结果与实际相符;材料抗破坏能力较弱时,尤其精密冲裁,Oyane模拟的结果更加准确真实、切合实际。本文模拟材料为19MnB4,具有高硬度、高强度、低塑性、低韧性的特点,断裂准则选Oyane.

1.3 有限元模拟模型建立

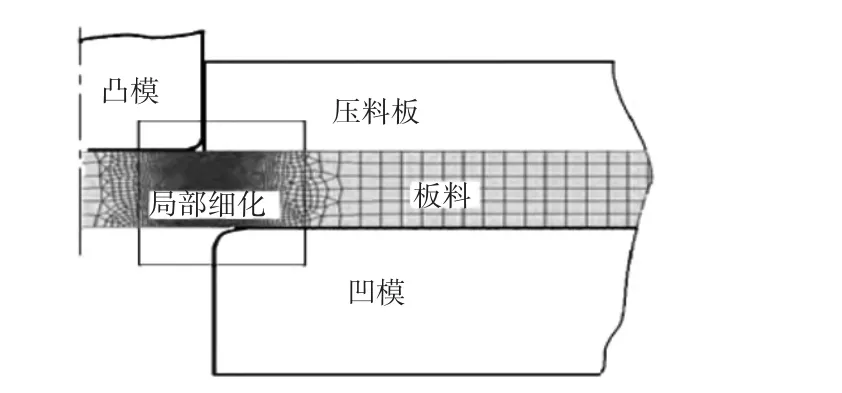

依据根据前辈学者[2,5-7]研究成果、实际板料冲裁经验和材料有关数据[8],设置Deform模拟相关参数,如表1所示;并对冲裁塑性变形区进行局部网格细化,如图2所示。

表1 模拟参数

图2 模型与网格划分

2 有限元模拟结果与分析

2.1 合理冲裁间隙分析

冲裁间隙对产品断面质量以及模具寿命有很大影响。间隙过大,冲裁力较小,但断面光亮带较小,光洁度差,出现较大毛刺,情况严重将导致工件报废;间隙过小,断面光亮带较大,光洁度好,毛刺较小,但冲裁力较大,降低模具寿命。实际上,间隙过大或过小,冲裁功都会增大,所以以冲裁功的变化来确定合理冲裁间隙比较理想。冲裁功[9]的表达式为:

式中:F(l)为凸模瞬时冲裁力;dl为凸模行程增量;L为凸模总行程。

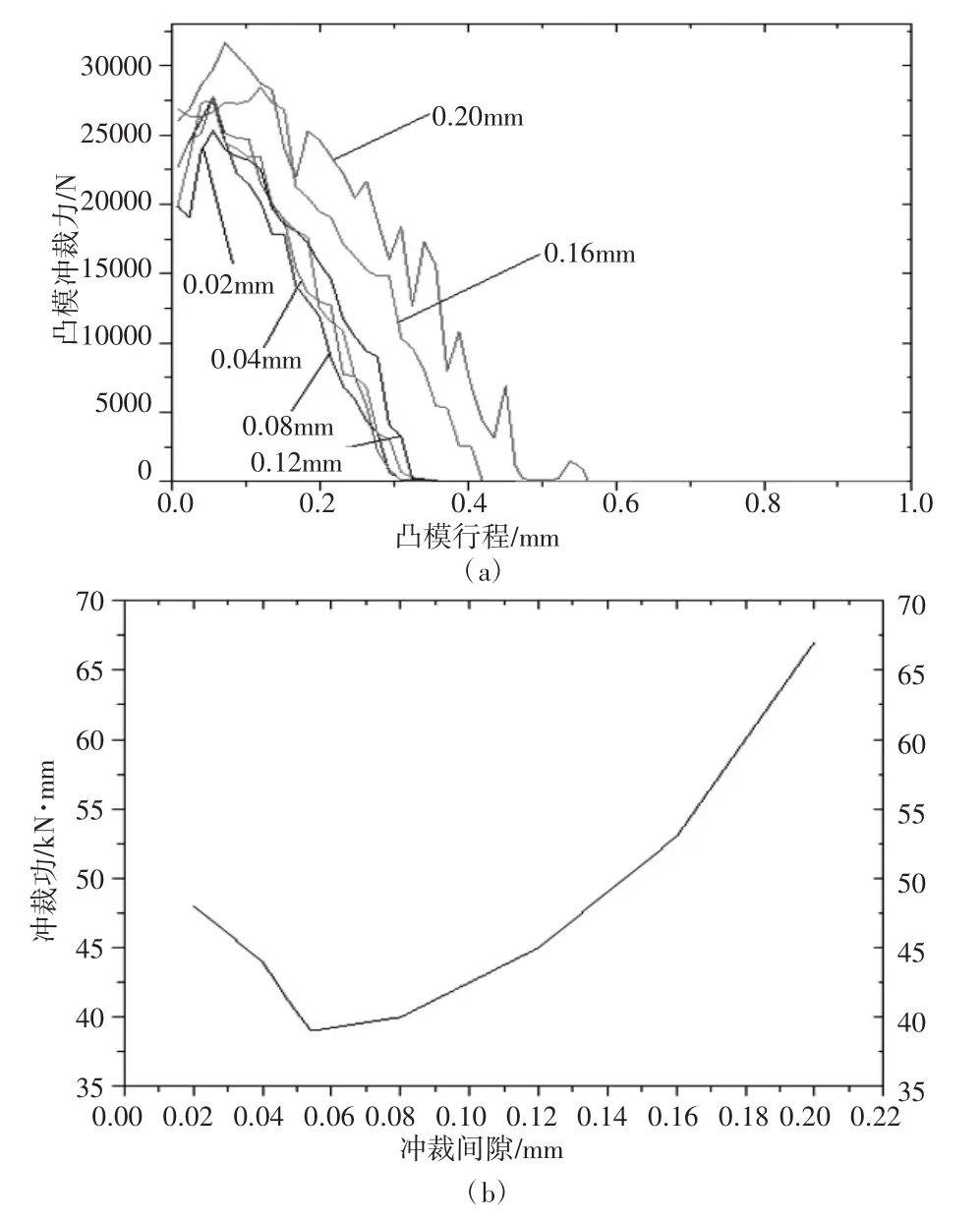

根据表1中设置的6组不同间隙进行模拟,模拟结果如图3(a)所示;再根据模拟结果与公式(1)进行计算,拟合得到冲裁功随间隙变化的趋势,如图3(b)所示。

图3 冲裁力与冲裁功变化曲线图

图3 (a)可以看出,冲裁间隙对最大冲裁力的影响并不显著;图3(b)表明,当间隙为0.046 mm,冲裁功最小,可以认为在当前冲裁条件下合理的冲裁间隙为0.046 mm.

2.2 冲裁断面分析

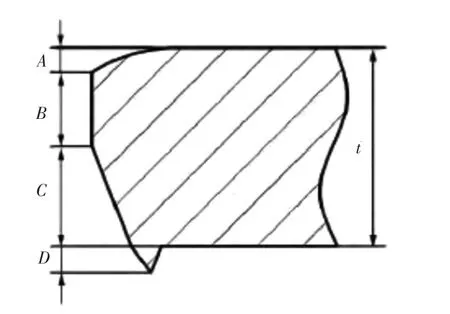

国标 GB/T 16743—2010[10]中,将冲裁件的断面分为塌角、光亮带、断裂带和毛刺4个部分,如图4所示。图中A为塌角(圆角带),B为光亮带,C为断裂带,D为毛刺,t为板料厚度。

图4 冲裁断面图

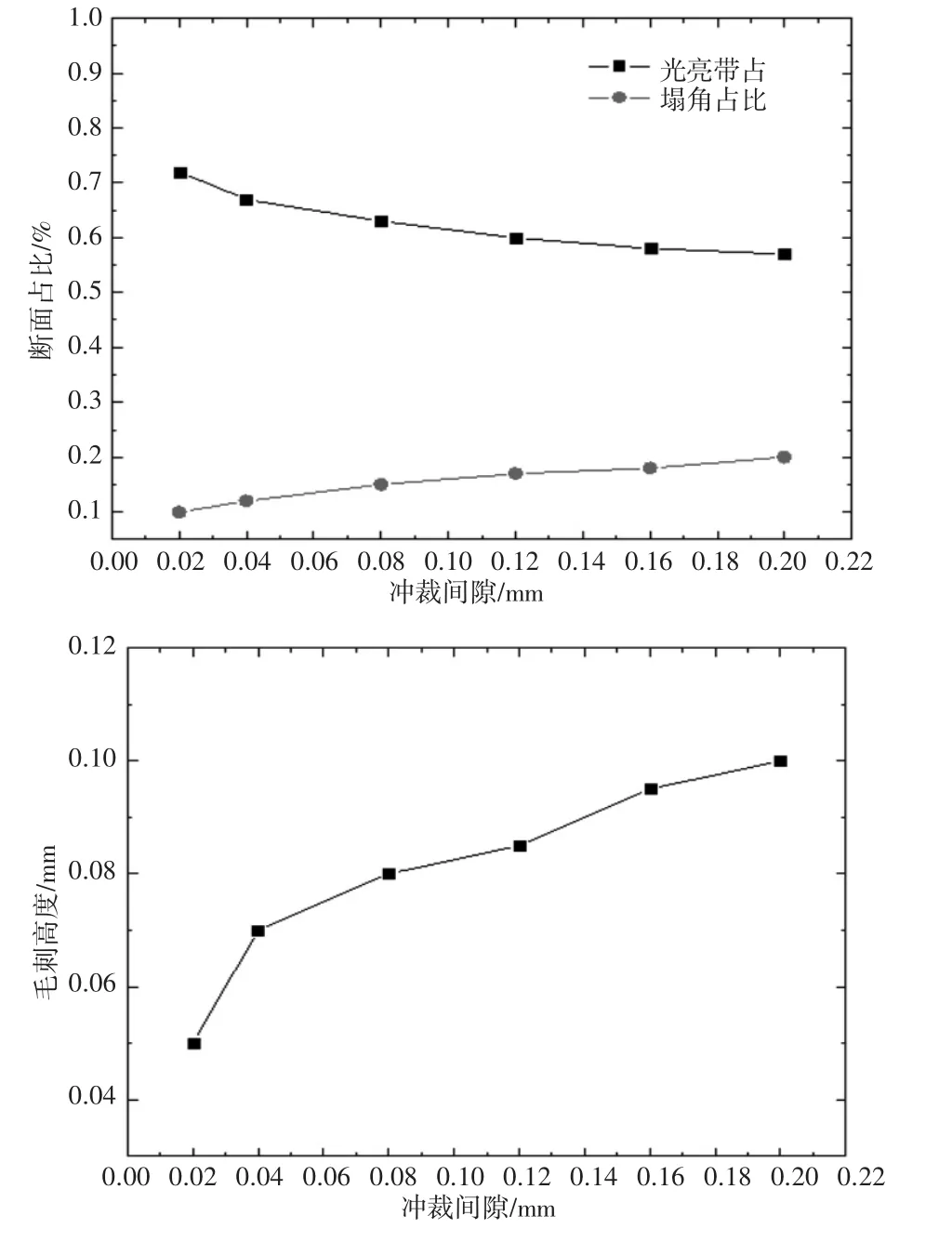

根据有限元模拟的结果,统计出断面中塌角、光亮带和毛刺的数据,绘制随冲裁间隙变化趋势图,如图5所示。可以发现,随着间隙的增大,塌角的断面占比逐渐的增大,光亮带断面占比不断减小,毛刺高度增大,这些变化趋势均符合实际情况。

图5 冲裁断面随间隙变化图

3 结论

利用有限元软件对高强度钢19MnB4板料不同冲裁间隙进行模拟,结果显示不同间隙对冲裁力的影响并不显著,但对断面质量影响显著,冲裁间隙越小,断面质量越好,但并不是越小越合理;分析了冲裁功随冲裁间隙的变化趋势,分析得出:厚度为1.5 mm的19MnB4板料合理的冲裁间隙为0.046mm,为板料冲裁模的设计提供了指导。