大型发电机定子线圈模具的数控加工技术

李树伟

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

早期采用靠模热弯压手工操作制作的线圈模具,质量不稳定、安全性差。大型发电机定子线圈模具可以很好控制线圈端部的质量,提高机组的质量和安全性。为了提高大型机组线圈模具的加工精度,公司开始试验数控加工定子线圈模具。[1-3]

1 定子线圈模具的结构

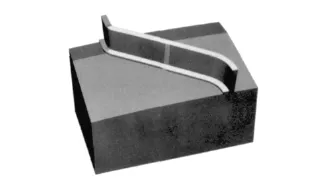

定子线圈模具分4组,每组2件,共8件。线圈模具的理论模型是分开的模具形式,如图1所示。主要加工部位是“L”形的部分,包括顶部、立面、平面、底部立面和底部平面5部分。其中立面和平面部分较高,在110mm以上,给加工带来了困难。模具各个部分之间的连接没有过渡,而是直接拼接完成,存在很多的拐角位置。立面和平面之间是空间垂直的关系,出现了直角部分加工。模压部分在底座上,额外增加了两个加工区域。

2 数控加工工艺

根据线圈模具的结构特点,普通机床无法完成加工任务,只能采用五轴联动数控机床进行加工。

图1 线圈模具的理论模型

五轴联动数控机床是先进的数控设备,可以实现复杂曲面加工,实现普通机床无法加工的特殊工件。但是,五轴联动数控机床的加工也有很大的限制,并不是所有工件都可以采用数控机床进行加工。线圈模具的结构就给五轴联动数控加工带来了极大的困难。首先是立面高度达到了110mm以上,五轴联动加工刀具侧面切削刃的抗力很大,而立面高度大,刀具长度必须超过立面高度,造成刀具超长。在精加工时,刀具在三个方面同时受力,切削抗力巨大,很容易将刀具折断。经过实践测试,数控工艺很难实现数控加工。

五轴固定刀轴加工是刀轴固定在空间的角度,在加工运行过程中,刀轴保持固定不变,这种加工方式的优点是刀具角度固定,加工立面时可以不用超长的刀具,刀具的强度好。分区域加工,切削抗力小,数控工艺上可以实现。

2.1 五轴联动数控加工

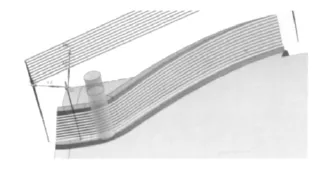

这种方式的最大优点就是加工的效率高、编程容易,可以实现加工的直角区域,但加工的表面质量不好,对数控机床的强度要求较高。这是试验的第一种方式,在五轴联动电主轴数控龙门铣床上进行,试验件2件。由于是五轴联动方式,刀轴控制与加工曲面垂直,这样在模具的各个区域处有拐角,刀轴角度会发生突变,切削抗力很大。图2为五轴联动数控加工示意图,用数控编程进行了模拟仿真。发现这个问题要求数控机床的强度很大才行,不适合电主轴的五轴联动机床。通过实践加工,发现切削的抗力确实较大,经常发生刀具折断或机床报警的问题。为了能够继续加工,只能降低切削量和进给速度,这样直接降低了加工的效率,造成生产周期延长。试验了2件,生产周期长达1个月,生产效率太低,只有更好的数控机床才能提高生产效率。后来调整到机械传动的五轴联动数控机床上才顺利完成加工任务。

图2 五轴联动数控加工示意图

2.2 五轴固定刀轴数控加工

这种方式的刀具强度较好,不需要超长的刀具,能自动完成加工而不需要操作者手工调整,加工余量控制准确,可以实现高速切削,生产效率高,对五轴机床的强度没有特殊要求。但是,数控编程加工工艺复杂,程序量大,编程、调试和修改困难。

根据线圈模具的结构特点,将模具分成6个区域,分别是:上部,侧面1区到5区。图3为五轴固定力轴数控加工示意图。这样拆分是依据曲率的变化大小来改变。采用区域铣削的方式,逐个完成加工。对于直角的区域,必须先进行粗加工,将拐角的材料余量去除,否则就会出现三个方向同时切削的问题,造成切削抗力增大。

图3 五轴固定刀轴数控加工示意图

高速切削(HSM或HSC)是20世纪90年代迅速推广到实际应用的先进加工技术,通常指高主轴转速和高进给速度下的铣削。国际上在航空航天制造业、模具加工业、精密零件加工行业得到广泛的应用,可以提高生产率。铣削速度和进给速度的提高,还可提高材料的去除率,对复杂的型面加工可以直接达到零件表面质量的要求,缩短手工打磨工序和工艺路线,进而大大提高加工的生产率[1]。高速铣削的切削力小,有较高的稳定性,可以高质量地加工出薄壁的零件和陡壁区域。严格来说,线圈的模具是模具类的一种,采用高速加工方式是非常合理,也是提高加工效率和质量的一种有效手段。

由于高速切削的特殊性和控制的复杂性,在高速切削的条件下,传统的NC程序已经不能适应要求。因此,必须认真考虑加工过程中的每一个细节,深入研究高速切削状态下的数控编程。高速切削中的NC编程不仅仅局限于切削速度、切削深度和进给量的不同数值,编程时必须改变加工策略,以创建有效、精确、安全的刀路,从而得到预期的表面质量[2]。在精加工时要求保持恒定的切削载荷,首先保持金属去除量的恒定,其次要平滑地切入工件,让刀具沿着一定坡度切入工件而不是直接插入[3]。经过了开粗和半精加工的操作,材料余量均匀,客观上保证去除量的均匀。精加工编程时,还要保证刀路轨迹的平滑性。刀路轨迹的平滑性是保证切削负载恒定的重要条件。在尖角处要有平滑的刀路轨迹,消除机床的运动急速换向,保证切削稳定。设定进入和跨越是光顺方式,调整编程加工参数实现平滑的刀路,完成高速切削加工。

2.3 模拟仿真

五轴数控机床一般都是重点设备,运动较复杂,要避免出现意外的碰撞。数控编程完成后,要进行模拟仿真,检验程序的正确性。这对于高速切削尤为重要。机床运动和旋转部件都处于高速状态,一旦发生碰撞,造成机床的损坏。这里采用了机床部件和显示三维去除材料的模拟仿真,可以真实地反应线圈模具加工的状态,有效地避免碰撞和意外的各种情况,可以保证程序的可执行性和安全性,模拟仿真检查如图4所示。对于高速切削而言,机床模拟仿真是必不可少的步骤,也是评价加工程序的重要依据。

图4 模拟仿真检查

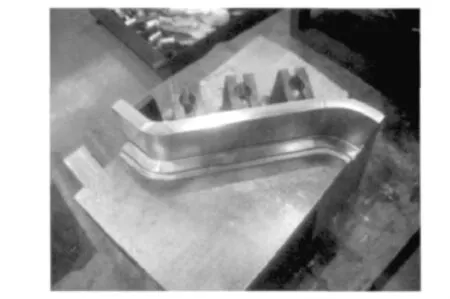

图5 加工完成的线圈模具

3 结语

为了开发大型发电机线圈模具的数控加工项目,先后采用了两种数控加工工艺方案。通过比较,固定刀轴加工的方案较优,可以克服刀具强度和长度的问题,实现高速切削。加工单件时间是3d,比五轴联动的加工效率提高了10倍,减少工人劳动强度,提高了生产效率,保证了产品质量。加工完成的线圈模具如图5所示。

[1]杨胜群.UG NX数控加工技术[M].北京:清华大学出版社.

[2]何晶晶.UGS NX7.5自动编程实例[M].西安:西安交通大学出版社.

[3]姜厚文,杨浩.UG NX6固定轴与多轴铣培训教程[M].北京:清华大学出版社.