汽发定子线圈可移式直线压机的结构开发与设计

苏建萍,柳成行

(上海电气电站设备有限公司上海发电机厂,上海 200240)

0 引言

国外汽轮发电机定子线圈工艺过程是将包好主绝缘且处于软态状态下的定子线圈快速嵌入定子铁心槽内,再经过端部绑扎、敲槽楔、上下层接头铜排焊接等过程后,推入槽车内整体浸渍(以下简称GVPI)并加热固化,使发电机整个定子铁心槽内和端部成为一个整体。通过此种制造工艺使发电机线圈无论槽部和端部都固定牢靠,从而避免了定子线圈制造过程和嵌线过程中对已固化主绝缘的机械损伤,提高了绕组的电气性能。

由于包好主绝缘的定子线圈有大约20%的压缩量,包好主绝缘的线圈宽度尺寸比定子槽宽度要宽,无法直接将定子线圈嵌入定子铁心槽内,因此必须在直线压机上把定子线圈的宽度尺寸压小后再嵌入定子铁心槽内。基于上述需求和GVPI制造车间实际工位布置要求,自主开发设计完成了既能满足冷压定子线圈直线部分又能方便线圈在车间内不同工位的跨间运输要求的可移式直线压机。

1 设备的组成和结构

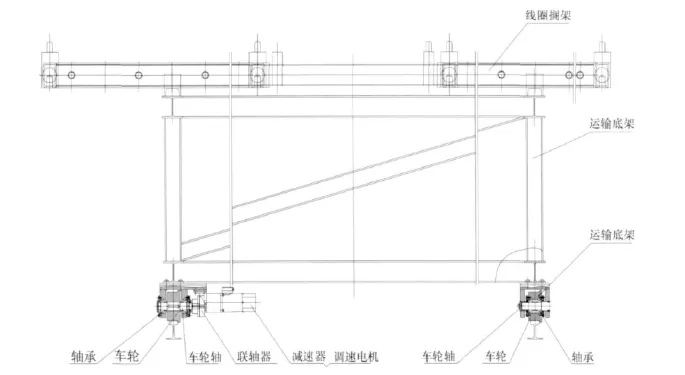

可移式直线压机(如图1所示)由运输搁架、直线油压机、液压系统、导轨和电气控制系统五部分组成。其中液压系统的液压泵站、液压管路和电气控制系统均为外购定制。

1.1 运输搁架

运输搁架(如图2所示)主要由运输底架、线圈搁架、主动轮组和被动轮组组成。

运输底架上面放置线圈搁架。运输底架的结构是以125×125×6.5×9H型钢为框架与槽钢撑筋、底板等焊接成一体。运输底架的外形尺寸为3 125mm×2 300mm×1 120mm。

线圈搁架的结构是中间用4根120mm×60mm×5mm矩形钢管焊接的井字形固定框架,两侧用4根140mm×80mm×8mm矩形钢管焊接的可移动框架,并与固定框架螺栓连接。对不同规格的定子线圈,可根据线圈直线长度调节可移动框架,使之通用。线圈搁架的外形尺寸为4 500mm×2 060mm×200mm,长度可调节范围为4 500~6 500mm。

主动轮组主要由调速电机、减速器、联轴器、车轮轴、车轮、轴承等部件组成。驱动电机旋转时可通过连接板带动线圈搁架和直线油压机在基础轨距为宽3 000mm,长24 000mm的导轨上来回自由移动。

图1 可移式直线压机

图2 运输搁架

被动轮组主要由车轮轴、车轮、轴承等部件组成。

1.2 直线油压机

直线油压机(如图3所示)主要由底架、防撞护手、胶木垫板、油缸座、油缸、液压系统和被动车轮组等组成。

图3 直线油压机

底架下面用H型钢焊接成2个三角形式,上面再焊接长6 750mm的L型安装底座,L型底座倾斜角为10°。底架的外形尺寸为800mm×6 750mm×931mm。底架下面安装4个被动车轮组,上面L型底座处安装适量的油缸座,其中底架上的L型底座内侧最高点离地面为950mm,内侧面安装有胶木垫板,在压紧线圈的过程中保护线圈表面。

直线油压机的两端均安装有防撞护手,起吊定子线圈时保护线圈端部表面的绝缘。

油缸座侧面安装油缸,整个L型安装底架上可安装油缸座27件。2个油缸座间隔距离为250mm。油缸座的数量按定子线圈直线长度尺寸确定。油缸和液压系统均为外购件,按设计要求定制。

被动轮组也是由车轮轴、车轮、轴承等部件组成。

2 设备零部件的选用及强度计算

2.1 运输搁架主动轮组中电动机选型计算

2.1.1 按起重设备横行机构形式计算电动机功率[1]

式中,C为阻力系数,对滚动轴承取8~10;η为效率,一般取0.75;G∑为总质量(kg),件重+设备自重5 000kg;v为运行速度(m·s-1),0.583~0.167(m·s-1;)g为重力加速度,取9.8。

计算得:

实际选用电机功率:200W

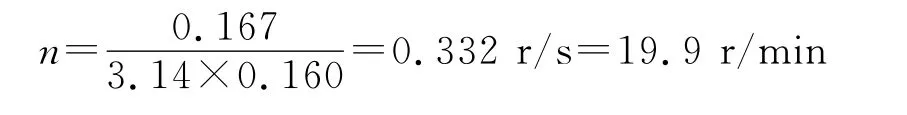

2.1.2 底架车轮转速计算[1]

式中,D为车轮直径,160mm。计算得:

选用某公司的调速电磁制动电机100YF200GV22、最大输出功率200W、标准减速器100GF75H、减速比75、最高转速19r/min、允许调速范围400~1 400r/min。为了方便地控制2台电机同步旋转,电机中配装内置式调速器SNT2000E。

2.2 运输搁架主动轮组中车轮及车轮轴强度校核[1]

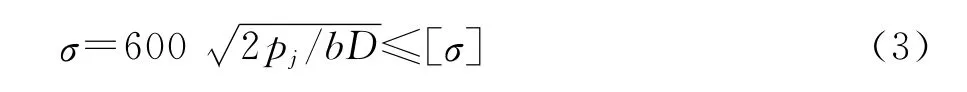

2.2.1 车轮踏面接触应力计算[2]

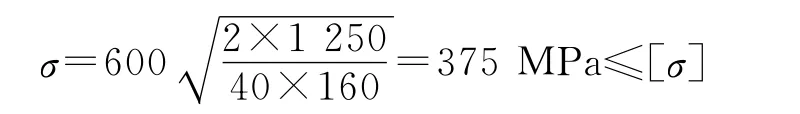

式中,pj为最大计算轮压,1 250kg(取运输搁架和工件总重的1/4为每一车轮的轮压,总重约5t);b为车轮与轨道的接触宽度,40mm;D为车轮直径,160mm;[σ]为许用接触应力,1 000MPa。

计算得:

2.2.2 车轮轴强度校核[2]

1)轴最小尺寸的确定

选取轴的材料为40Cr调质钢,按扭转强度计算轴最小直径:

式中,p为轴所传递的功率,0.2kW;n为轴的最低工作转速,8.84r/min;A 为系数[2],100。

计算得:

取轴最小直径为30mm。

2)轴的疲劳强度校核

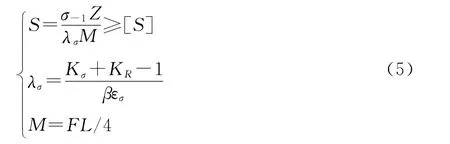

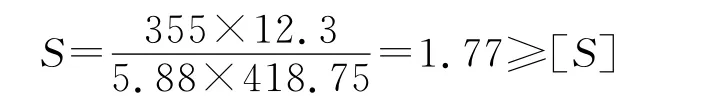

式中,σ-1为材料的弯曲疲劳极限[2],355N/mm2;Z 为轴所受的抗弯截面模数[2],12.3cm3;[S]为疲劳强度的许用安全系数[2],1.65。

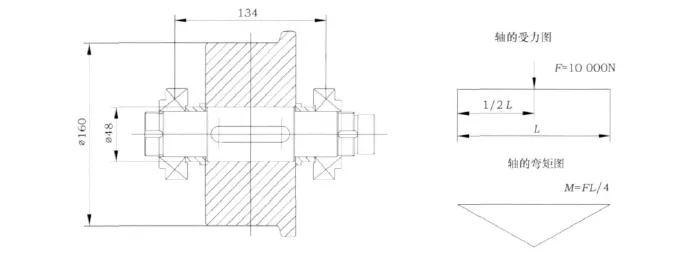

M为轴在计算截面上所受的弯矩N·m,(结构尺寸与受力分析如图4所示):

Kσ为有效应力集中系数[2],1.58;KR为表面粗糙度系数[2],1;β 为表面状态系数[2],0.32;εσ为绝对尺寸影响系数[12],0.84。

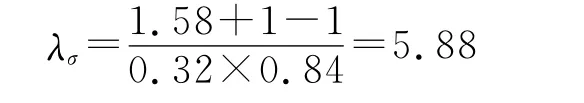

λσ为从标准试件的疲劳极限到零件的换算系数:

计算得:

由上述计算知,所选参数均能满足实际使用需求。

图4 轴强度校核

2.3 直线油压机油缸的选择计算[2]

根据油缸间距、线圈最大高度、线圈单位受力面积等要求,可计算出单只油缸所需满足的推力为:

式中,h为线圈高度,130mm;L为油缸间距,250mm;Pd为线圈单位面积压紧力,1.5N/mm2。计算得:

则设计油缸所需最大推力为48.75kN。

若选用缸径63mm的油缸,液压缸压力为:

计算得:

为防止使用时出现系统漏油现象,增大油缸的安全系数,选用普通双作用油缸,油缸额定压力为25MPa,缸径63mm,行程60mm。实际工况只需使用最大推力的62.6%左右即可满足要求。

3 外购液压系统的要求

液压系统由油泵、油箱、管路、各种阀门及其控制系统等组成。采用外购定制的形式,主要要求如下。

3.1 油缸安装

按照L型安装底座长度及油缸间距,可安装油缸27件。由于不同型号汽轮发电机定子线圈直线长短不一,故所需油缸数量不同,因此要求中间14只油缸固定不拆,两侧其余油缸易于拆装,实际使用时根据线圈直线长度确定实际投入使用油缸数量。油缸与油路系统不允许有漏油现象。

3.2 液压油管

固定不动的油管采用硬管,经常要装拆的油管采用高压软管。需拆装的油缸分别有阀门控制,通过阀门的关闭来控制与总油管的连接与断开。

3.3 油缸参数

选用普通双作用液压缸。油缸缸径63mm,油缸额定压力25MPa,活塞行程60mm。要求每个油缸最高使用压力为48.75kN。

3.4 油泵安装与供电方式

油泵和油箱为一体的形式,安装在底架上。液压系统的控制柜和运输搁架电气控制柜集成为一体,也安装在底架上。整个底架的驱动、液压控制的电源为集中供电,即底架上的电源由外部一条电缆接入。供电电缆采用沿轨道的轻型拖链形式或者电缆收放装置随底架一同移动或收放。

3.5 控制要求

油泵建议采用高压叶片泵,要求在对定子线圈加压时尽量控制所有油缸同时启动。线圈压到合格尺寸后,油缸须保压5min。控制柜表面可显示所有油缸的工作压力,同时对压力有自动记录功能。

4 设备工作原理

驱动运输搁架下的电机,使整个可移式压机移动到待嵌工位。然后用吊运输送设备中渐伸线吊棒上的吊带吊住搁在运输搁架上的待嵌线圈的两端部并上升,点动使直线油压机移动到线棒直线位置的下面,启动起吊线圈输送装置的电机,缓缓将线圈放到直线油压机油缸座上。最后启动液压系统使液压油缸压紧线圈并保压5min,关闭液压系统,吊起线圈将线圈送入铁心内腔。

5 结语

对我公司使用GVPI技术采用软态线圈定子嵌线方式时,压缩不同规格定子线圈截面尺寸的可移式直线压机进行了详细的阐述,分别介绍了设备结构、尺寸参数、机械强度计算、重要零部件选用标准计算等。按GVPI技术工艺要求和使用工况,不仅从设备的结构上进行设计开发,并通过计算从理论上对该设备进行了验证。

通过对本设备的开发和设计,为我公司推行的GVPI新工艺提供了有利的支持。同时为后续压紧类设备的开发和设计,提供了完整的设计方法和设计思路。

[1]成大先主编.机械设计手册[M].5版.北京:化学工业出版社,2009.

[2]《起重机设计手册》编写组.起重机设计手册[M].北京:机械工业出版社,1980.