58m3矿用挖掘机履带板的开发

林 盛

(太原重工特铸分公司,山西太原 030024)

本项目主要是为国外某矿用55 m3电铲提供履带板、履带销等配套产品,其中履带板产品为此项目主要零件,单件重量1.8 t左右,材质为ZGMn13Mo,属易损耐磨铸件,产品形状复杂,内腔及外形都极不规则,在挖掘机的行进机构中占较大比重。本项目采用数控加工的金属模型造型,提高了产品的表面质量和尺寸精度,另外,在冶炼高锰钢材质时,运用稀土硅铁合金进行变质处理,奥氏体晶粒由1级细化至4~5级,耐磨性提高1倍以上。再经时效处理,改善了钢的力学性能。

2 铸造工艺设计

2.1 技术特点及难度

铸件单重为1900 kg,结构复杂,铸造工艺性差,易出现粘砂、砂眼、裂纹等缺陷,同时产品一致性较难保证。根据以往使用经验,对易裂、易断部位采取工艺优化,提高铸件耐磨性和使用寿命。履带板组装后,装配部位为多个相切的圆弧,非机加工面需保证圆弧接触面是面接触。对以上可能出现问题在原材料采用上采取了预防措施,从而编制合理的铸造、热处理及焊补工艺;

2.2 模型设计

本项目中履带板铸件为主要件。目前生产此类产品多数使用木模造型,木模制作方便,费用低,同时修改和维护也较为便利,但随着木模的使用时间加长,模型表面质量逐步降低,甚至出现破损,影响到产品的尺寸、配合精度和使用寿命,从而制约着挖掘机的工作效率。本项目中改用铝模造型,不仅提高了产品的表面质量,而且金属模型在刚度和强度上要优于木模,不易形变和磨损,从而能极好地保证产品尺寸精度,另外,金属模型自身尺寸精度较高,芯头定位准确,扣箱、下芯都极为规矩,浇注后铸件产生披缝、毛刺等现象较少,避免了由于披缝拉裂本体的可能性。

2.3 浇冒口系统设计

由于履带板单件重量为1900 kg,液重达到了3 t左右,为了保证钢液平稳快速流入铸型,根据铸件的结构,集中在铸件一侧分4道形成开放式的内浇道引入铸型,在生产过程中钢液充型平稳,未发现浇注缺陷。

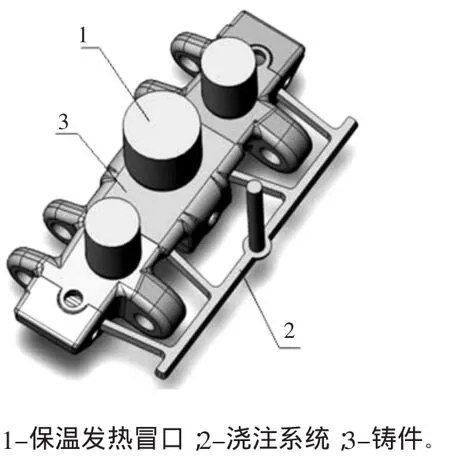

放置冒口时主要集中在铸件热节处,采用1个大的保温缩颈冒口作为主要补缩,以及2个小的侧冒口作为排渣以及排气[1]。同时在下箱较大壁厚处放置随形冷铁,浇注系统如图1所示。

图1 履带板浇注系统示意图

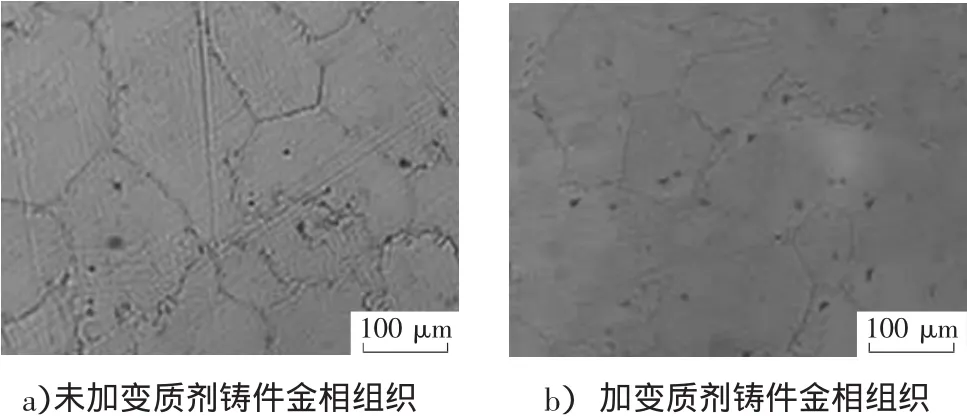

图2 铸件金相组织

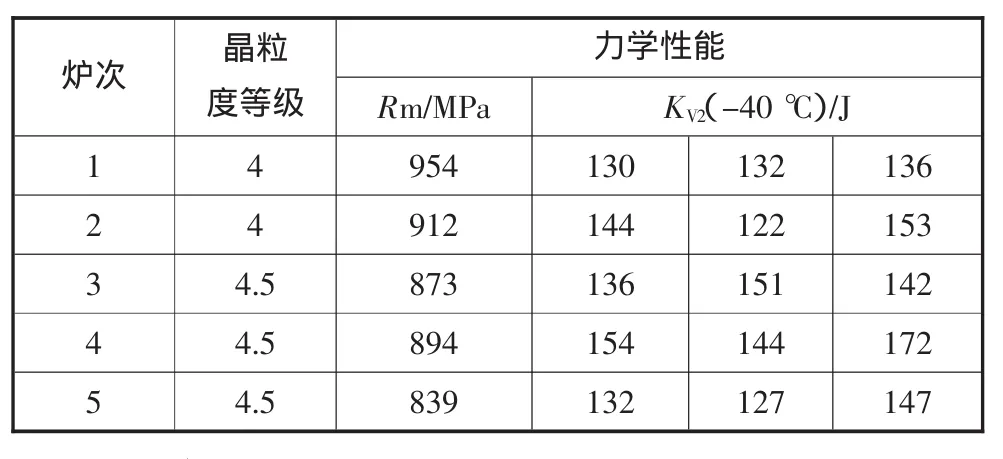

表1 热处理炉次的性能指标

2.4 熔炼及浇注工艺

2.4.1 使用了精炼炉熔炼,以提高钢液质量

根据高锰钢的特性,在熔炼过程中要求“高温出钢,低温浇注”,钢水在钢包中镇静1 min~2 min,将浇注温度严格控制在1450℃以下[2]。浇注后,为了更有效地利用冒口中的金属液对铸件的补缩,在冒口上覆盖保温剂,提高铸件的工艺出品率。

2.4.2 对钢水进行变质处理,提高铸件耐磨性能。

由于水韧处理时固溶强化的要求,加热温度较高,铸件具有粗大的晶粒组织(相当于奥氏体晶粒度1级~0级),这不仅使钢的强度和硬度降低,导致履带板的磨损性能降低。为此,在微调ZGMn13钢化学成分的基础上,加入了变质剂。由于稀土元素良好的性质,可降低材质中夹杂物的数量,改善其生成形态和析出相分布形式,净化晶界。由图2b)可以明显看出,变质剂各种成分共同作用,使材质的晶粒得到明显细化,奥氏体晶粒度4级~5级,提高了钢的力学性能[3],产品使用寿命也得到了显著改。

从图2比较可以看出,未加稀土的金相显示,在晶界处有明显的网状碳化物析出,晶粒内部有较多的粒状碳化物。而加稀土变质处理过的铸件内部晶界几乎没有碳化物析出,晶粒内部有少量碳化物,本项目中晶粒度级别都在3级以上,较过去不进行变质处理的产品,有极大提高。另外力学性能指标值也较高。相关数据见表1.

2.5 热处理强化以及时效处理

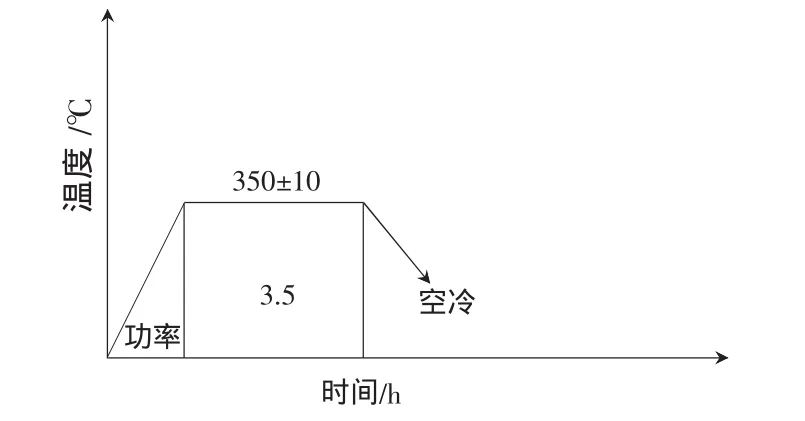

图3 高锰钢热处理工艺(改进)

图4 高锰钢时效工艺

采用新的高锰钢热处理工艺,见图3和图4,在工艺中增加550℃的保温阶段,这是由于高锰钢加热过程中,在约550℃~600℃时会发生奥氏体向珠光体的转变,而后随着温度的继续升高,当温度升高至AC1时,珠光体晶团转变成奥氏体,即奥氏体的重结晶。珠光体转变是在奥氏体晶界上形核,其引领相为渗碳体,在一个奥氏体晶界上形成数个晶核,则一个奥氏体晶粒就变成了数个珠光体晶团。奥氏体重结晶时,晶核在渗碳体、铁素体界面上形成,珠光体分散度越高,奥氏体重结晶形核愈多,珠光体晶团数量愈多,转变后奥氏体晶粒增多,所以通过控制加热过程中的珠光体数量,可达到细化奥氏体晶粒的目的,并根据细化强化理论使高锰钢铸件得到强化。另外,对水韧处理后的高锰钢进行350℃±10℃的时效处理,将固溶后的奥氏体中的碳化物弥散析出,进行高锰钢组织的弥散强化,进一步提高基体的强度[4]。

2.6 表面强化处理

履带板销孔由于不承受较大压力和冲击,销孔内表面不能产生强烈的加工硬化,导致销孔迅速磨损。现场使用表明,履带板报废并非都因着地工作面磨损而造成,绝大部分是因销孔优先磨损而失效。

对履带板进行表面强化处理,提高表层原始硬度,在不产生加工硬化的服役条件下,可大幅度提高耐磨性。履带板销孔可采用表面强化工艺延长其使用寿命。

2.7 过程控制

通过增加工序及检测手段来确保产品的质量水平,如增加履带板销耳拐角处的PT检查,喷漆前的抛丸除锈及涂装中增加底漆工序等;以及通过完善过程控制记录表,来加强生产过程中的控制,如重新设计了造型、清铲检查记录表,完善了冶炼浇注记录表、热处理过程记录表等,来进一步实现铸造生产全过程的控制。使整个过程都能按照工艺要求执行,从而避免操作的随意性,提高了产品的一致性。

3 总结

1)采用金属模型和树脂砂造型,提高了产品的表面质量和尺寸精度和表面光洁度。

2)由于铸件壁厚差异大,合理设计补缩冒口和浇注系统可得到无缩孔缩松的铸件。

3)低温等温预处理工艺和高温水韧处理工艺的优化,水韧处理后获得单一奥氏体组织,在强烈冲击力和压力作用下发生表层形变硬化和高硬度的马氏体相变,可提高履带板的使用寿命。

4)非常规变质处理极大地细化了晶粒与改善了夹杂物的形态和分布,提高了ZGMn13Mo履带板性能。

实践证明:经新工艺处理的履带板,使用中无断裂现象,同时,使用寿命延长了1.5倍以上。

[1]鲁志武,董必义.耐磨高锰钢的生产技术[J].铸造设备与工艺,2011(3):48-51.

[2]谢敬佩,李卫,宋延沛,等.耐磨铸钢及熔炼[M].北京:机械工业出版社,2003.

[3]孙建昌.高锰钢挖机铸件的生产与质量改进[J].铸造设备与工艺,2012(8):41-44.

[4]吴化,徐珊珊,王淮.变质和时效处理对ZGMn13高锰钢力学性能的影响[J].金属热处理,2009(9):78-82.