铌对高碳钢连续冷却过程中相变和珠光体片层间距的影响

杨超飞,吴庆辉 ,陈 颖 ,王慧敏 ,杨忠民

(钢铁研究总院结构材料研究所,北京100081)

0 引 言

高碳钢线材是制造轮胎钢丝及弹簧钢丝等的重要原料,其质量及性能的优劣备受关注。目前,通常采用微合金化以及优化控冷生产工艺提高其综合性能[1]。

微合金元素铌在低碳钢中的作用已经研究的相当广泛和深入,加入适量铌可以细化其晶粒,提高晶粒的粗化温度(即提高高温区奥氏体晶粒的稳定性)以及钢的屈服强度和冲击韧性[2]。然而,在高碳钢中加入铌的作用如何,到目前为止,相关文献研究多集中在升温阶段铌元素可以有效抑制奥氏体晶粒长大、细化奥氏体晶粒方面,而对铌微合金化高碳钢的连续冷却转变行为和组织转变规律的研究则少见报道。高碳钢在低冷速下的转变组织以珠光体为主,Elwazri等[3]和 Gladman[4]的研究认为,珠光体片层间距是决定珠光体强度的最重要因素;Hiroyasu等[5]通过控制珠光体片层间距至0.1μm以下,得到了抗拉强度超过1 300MPa的钢轨钢;李翼[6]等的研究表明微合金元钒对珠光体的片层间距具有减小作用,但铌对珠光体片层间距的影响机制未被讨论。

为此,作者在普通高碳钢中加入微合金元素铌,研究了铌元素对高碳钢在连续冷却过程中奥氏体组织转变和珠光体片层间距的影响,期望为制订合理的控冷工艺,充分发挥微合金元素的作用提供理论基础。

1 试样制备与试验方法

1.1 试样制备

试验材料为5kg的高碳钢钢锭,其中一个含铌,另一个不含铌,其化学成分见表1所示,其主要设计原则是在保证碳、硅、锰含量不变的情况下加入微量铌,以研究铌对高碳钢在连续冷却过程中相变的影响。将钢锭锻造成φ16mm的棒材,锻后进行850℃正火。

用Thermo-Calc软件计算该钢共析点的碳含量(质量分数)分别为0.716%,0.724%,可知1#和2#试验钢的碳含量均小于共析点碳含量,故试验钢应为亚共析钢;两种钢的共析点碳含量差别为0.008%,差别很小,可见,微量铌对试验钢共析点碳含量的影响很小。

表1 试验钢的化学成分(质量分数)Tab.1 Chemical compositions of tested steels(mass)%

1.2 试验方法

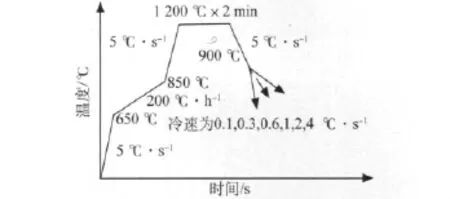

加工出直径为10mm、长为100mm的试样,在Gleeble 1500型热模拟试验机上进行加热及冷却试验,获取绘制CCT曲线所需数据,依据YB 5128—1993[7]制定热膨胀法的试验方案如图1所示,其中650~850℃之间的升温速率为200℃·h-1,这是为了准确测试验钢的Ac1(组织开始转变为奥氏体时的温度)和Ac3(组织完全转变为奥氏体时的温度);在1 200℃保温2min主要是为了使铌尽可能完全溶解;以不同的冷速冷却至室温,记录下膨胀曲线以测相变温度,通过热电偶测试样温度。

图1 热模拟试验方案Fig.1 Scheme of thermal simulation test

将上述试样在中间热电偶焊接处切割出若干个长为10mm的小圆柱体,将其打磨、抛光、腐蚀后在光学显微镜(OM)下观察组织,在扫描电镜(SEM)下测珠光体的片层间距,并在Vickers硬度计上测硬度。

2 试验结果与讨论

2.1 铌对试验钢CCT曲线的影响

依据得到的热膨胀曲线知,1#试验钢的Ac3=795℃,Ac1=746℃,Ms=240 ℃;2#试验钢的Ac3=797℃,Ac1=747℃,Ms=242℃。可以看出,铌的加入对Ac3,Ac1,Ms等转变温度影响不大。将准确测得的连续冷却过程中奥氏体转变为其它组织的开始温度和结束温度列于表2中,由Ar3-Ar1计算相变温度区间。

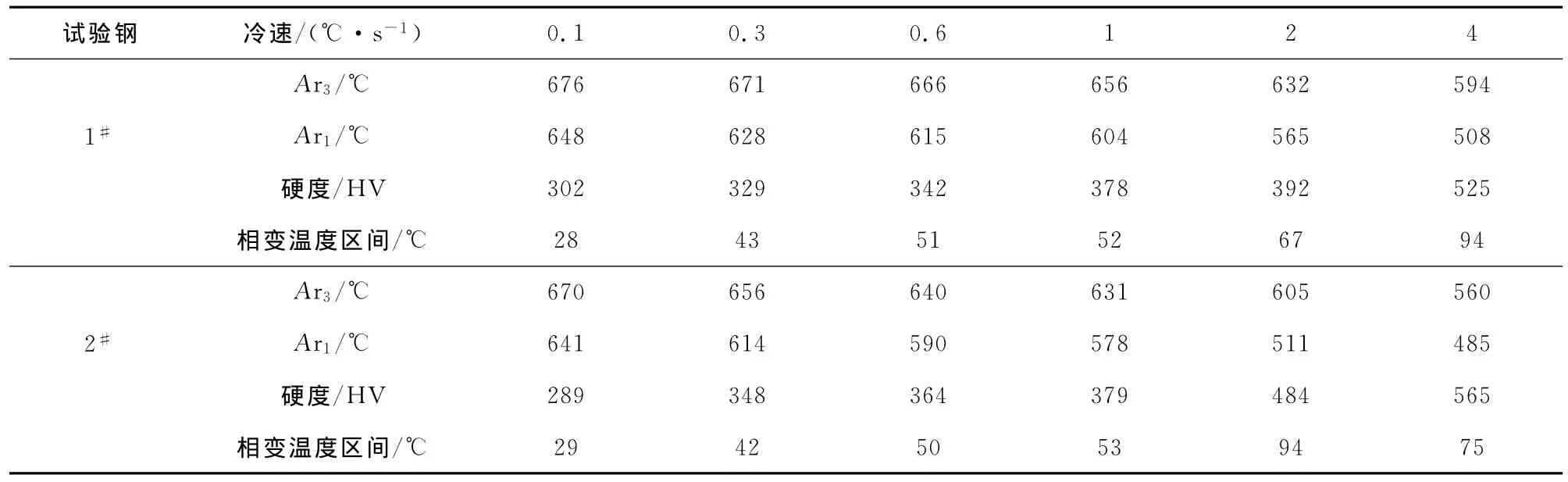

表2 试验钢在不同冷速下的转变开始温度、硬度和转变温度区间Tab.2 Transformation temperatures,hardness and width of transitiontemperature region of tested steels at the different cooling rates

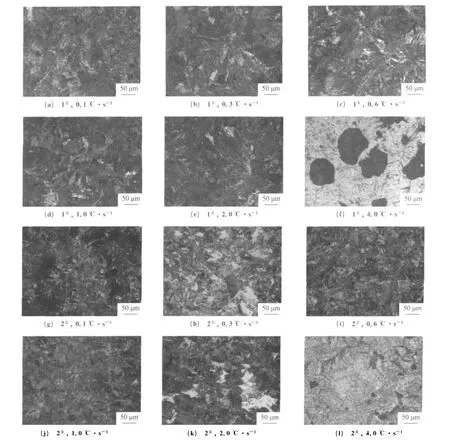

由图2可知,在0.1,0.3,0.6℃·s-1低冷速条件下,1#,2#试验钢的室温组织为珠光体(P)和少量铁素体(F);1#试验钢在冷速达到1℃·s-1时仍为珠光体和少量铁素体,在2℃·s-1时为珠光体和贝氏体(B)的混合组织,在4℃·s-1时基本为马氏体(M)和贝氏体的混合组织;2#试验钢从冷速达到1℃·s-1时即为珠光体和贝氏体的混合组织,4℃·s-1时为大量马氏体和少量贝氏体的混合组织。对比可以发现,加入质量分数为0.04%的铌后,高碳钢的组织明显细化,在较低的冷速下也会出现贝氏体和马氏体的混合组织。根据组织和转变温度可得试验钢的CCT曲线,如图3所示。

图2 不同试验钢以不同冷速冷至室温时的显微组织Fig.2 Microstructure of different tested steels cooled to room temperature at different cooling rates

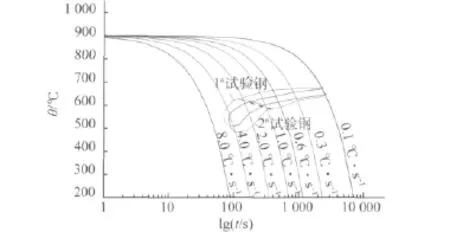

由图3可知,与1#试验钢相比,2#试验钢的CCT曲线整体向右下偏离,表现为2#试验钢的奥氏体转变开始温度和结束温度均低于1#试验钢的,如冷速为0.3℃·s-1时,1#试验钢比2#试验钢的转变开始温度高15℃、结束温度高14℃,但两者的相变温度区间大小不变。可见微量铌的加入对高碳钢CCT曲线的影响很明显。

图3 试验钢的CCT曲线Fig.3 CCT curves of tested steels

对照图并以0.1,0.3,0.6℃·s-1低冷速下的珠光体转变区域分析其原因。珠光体转变是典型的形核长大型相变,其转变过程要经过孕育期和形核长大期。铌是强碳化物形成元素,以置换原子的形式溶于奥氏体中,会对间隙原子碳产生很强的拖曳作用,由此增加了碳原子在过冷奥氏体中的扩散激活能;扩散激活能的提高使珠光体的孕育期变长[6],珠光体转变开始温度降低。故在相同的冷速下,钢中加入铌后奥氏体开始转变为珠光体的温度降低。

连续冷却转变开始时,珠光体晶核长大的平均速度决定连续冷却条件下的珠光体相变起始温度和终止温度区间。根据 Zener-Hillert[8]理论,珠光体晶核的长大速度v可以表示为

在相同的转变温度下,钢中加入强碳化物形成元素能降低碳原子的扩散系数,从而降低珠光体晶核的长大速度。相同成分时转变温度越低,ΔT越大,从而珠光体晶核的长大速度越大。在连续转变过程中,珠光体晶核长大速度受化学成分和转变速度的共同影响。

根据表2中的数据可知,1#,2#试验钢的珠光体转变温度区间基本一样,从而可推断出这两种试验钢的珠光体晶核长大的平均速度一致。加入铌元素后,减小;相同冷速时,含铌钢的ΔT大于不含铌钢的。当和(ΔT)2对v的影响相当时,v可以保持不变,即珠光体晶核长大的平均速率相同,在试验钢中加入铌后即为此种情况。

在连续冷却条件下,高碳钢中加入的铌通过与碳的相互作用降低了孕育期结束时的珠光体转变开始温度,对长大期珠光体晶核的平均长大速度基本无影响,从而使珠光体相变温度区间不变。

2.2 铌对珠光体片层间距的影响

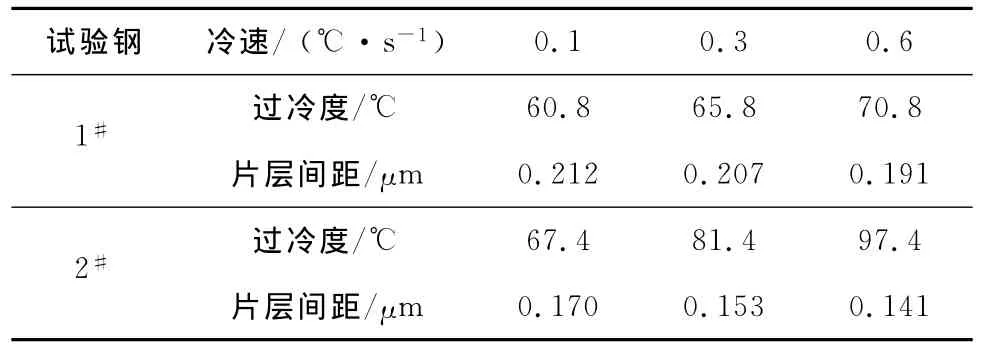

由图4可以看出,随着冷速的增大,两种试验钢的珠光体片层间距均减小;在相同冷速下,2#试验钢的珠光体片层间距比1#试验钢的小。

通过选取多张图片和多个视场,用垂直线段法[9]测得了1#,2#试验钢在0.1,0.3,0.6℃·s-1冷速下的珠光体片层间距,并列于表3中。由Thermo-Calc热力学计算软件计算得1#,2#试验钢的理论共析点温度分别为736.8,737.4℃,结合表2中1#,2#试验钢在相应冷速条件下的实际转变开始温度求得过冷度,一并列于表3中,如在冷速为0.3℃·s-1时,查得1#试验钢的珠光体转变开始温度为671℃,故过冷度为736.8-671=65.8℃。

对于珠光体片层间距的理论计算,比较公认的是Zener半经验公式:

图4 不同试验钢在低冷速时珠光体的SEM形貌Fig.4 SEM morphology of pearlite in different tested steels at low cooling rates

表3 试验钢在低冷速下的过冷度和珠光体片层间距Tab.3 Undercooling and laminar spacing of pearlites of tested steels at low cooling rates

式中:S为珠光体片层间距;σ为比界面能;Vm为摩尔体积;Tc为珠光体平衡转变温度;ΔH 为相变潜热;ΔT为过冷度。

假设σ,Vm,Tc和ΔH 在加铌前后变化不大。则式(2)可以简化为

式中:K为常数。

可知,珠光体片层间距与过冷度成反比,过冷度增大将导致珠光体片层间距细化。这是因为随着过冷度的增大,奥氏体中的碳浓度增加,同时由于温度降低,原子活动能力减弱,扩散距离缩短,从而使得使珠光体的片层间距得以减小。

结合表3数据,联系前面的CCT曲线,可以得出,在相同转变条件下,铌的加入使珠光体片层间距细化,结合式(3)分析可知,主要是由于铌的加入降低了试验钢的过冷度。

铌是强碳化物形成元素,在高碳钢中的溶解度很低,在连续冷却过程中,可在高温奥氏体温区中以Nb(C,N)形式析出,阻碍碳的长程扩散,并降低珠光体的相变温度,起到细化珠光体片层间距的作用;同时在奥氏体-珠光体相变过程中由于铌的拖拽作用也抑制了碳的扩散距离,进一步减小了珠光体的片层间距,因此铌的加入有利于珠光体片层间距的减小。

3 结 论

(1)铌能使高碳钢的CCT曲线向右下方移动,并能明显减小珠光体片层间距;在较低的冷速下(0.1℃·s-1),铌对珠光体的转变影响不大,在高冷速下,铌对珠光体和贝氏体相变温度的降低作用显著;含铌的高碳钢更易得到贝氏体组织。

(2)铌的添加对高碳钢珠光体晶核的长大速度具有双重影响,使得加入铌后珠光体晶核的平均长大速度不变,转变温度区间变化不大。

(3)铌能降低碳的扩散速度和珠光体的相变温度,并能增大过冷度,从而使珠光体片层间距减小。

[1]顾克井,魏军,虞海燕,等.微合金高碳硬线钢的研制[J].钢铁,2005,40(11):24-26.

[2]王右铭.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,1995:66-68.

[3]ELWAZRI A M,WANJARA P,YUE S.Metadynamic and static recrystallization of hypereutectoid steel[J].Mater Sci Eng A,2005,404:91-93.

[4]GLADMAN T .The physical metallurgy of microalloyed steels[M].London:Institute of Materials Press,1997:337-337.

[5]HIROYASU Y,SHINJI M,MINEYASU T.Development of high strength pearlitic steel rail(SP rail)with excellent wear and damage resistance[J].NKK Technol Rev,2002,86:1-3.

[6]李翼,杨忠民.V对高碳钢连续冷却时组织转变的影响[J].金属学报,2010,46(12):1501-1510.

[7]YB 5128-1993 钢的连续冷却转变曲线图的测量方法(膨胀法)[S].

[8]VERHOEVEN J D.Fundamentals of physical mttallurgy[M].New York:John Wiley&Sons,1975:436-436.

[9]赵坚.铌对轨钢组织和性能的影响[C]//钢轨钢论文集.北京 :钢铁研究总院,1986:41-47.