钢中铝含量对E级钢铸件脆性断裂的影响

高明才

(牡丹江金缘钩缓制造有限责任公司,黑龙江牡丹江 157013)

1 情况说明

该钩舌材质为E级钢(成分及性能见表1),该产品应用于单车载重139.8 t,牵引240列,总牵引力为3.8万t澳大利亚矿石车。从性能的要求可以看出其对抗拉强度、屈服强度及冲击韧性的要求均高于《机车车辆用车钩、钩尾框》(T B/T 456-2008)的要求(铁标对应数值为:830 MPa、690 MPa、27 J)。故此该产品对裂纹的敏感性高,在生产初期曾多次发生脆性断裂,断口呈“冰糖状”。

表1 化学成分(质量分数,%)及机械性能要求

2 原因分析

2.1 金相分析

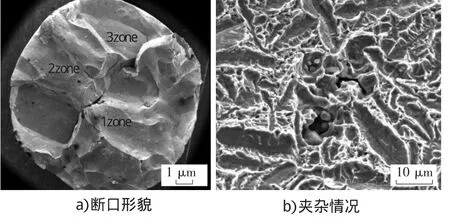

通过探伤检查发现存在脆性断裂的铸件浇口部位存在裂纹,该部位金相图片如图1、图2所示。金相分析显示组织为索氏体、基体表层有脱碳(脱碳层深度0.2 mm~0.35 mm)且裂纹两边存在分叉及转向特征,由此可以证明该裂纹为沿晶界断裂。

图1 浇口部位金相1

图2 浇口部位金相2

2.2 成分分析

通过对该批次同炉浇注的铸件进行化学成分光谱分析,发现Al元素质量分数均在0.085%~0.12%之间,比日常控制范围上限高出0.04%,其他元素含量正常。

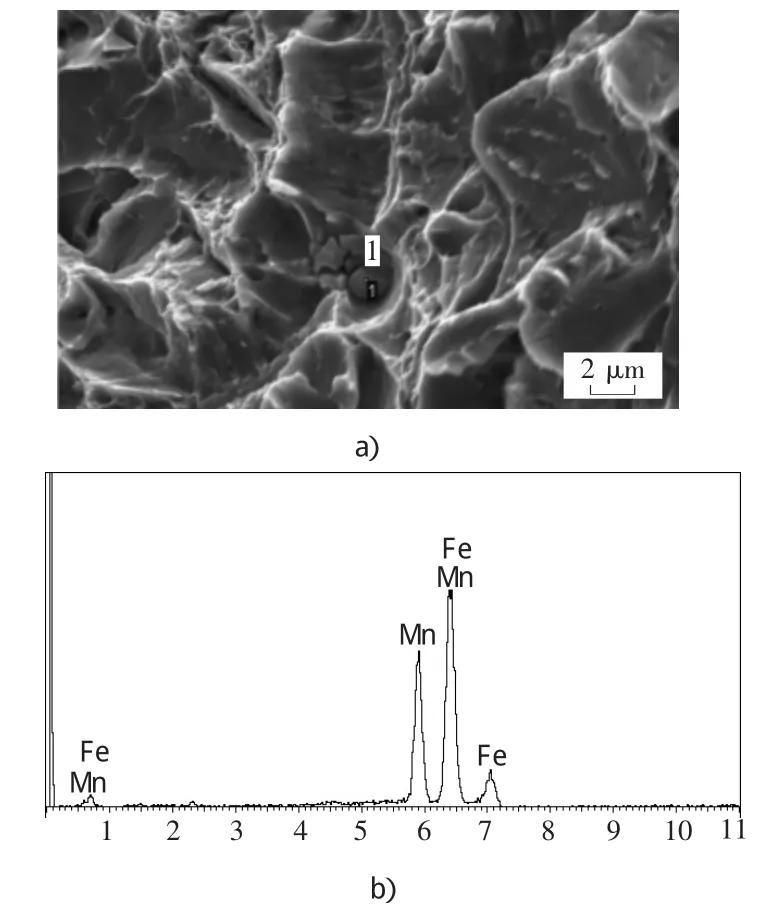

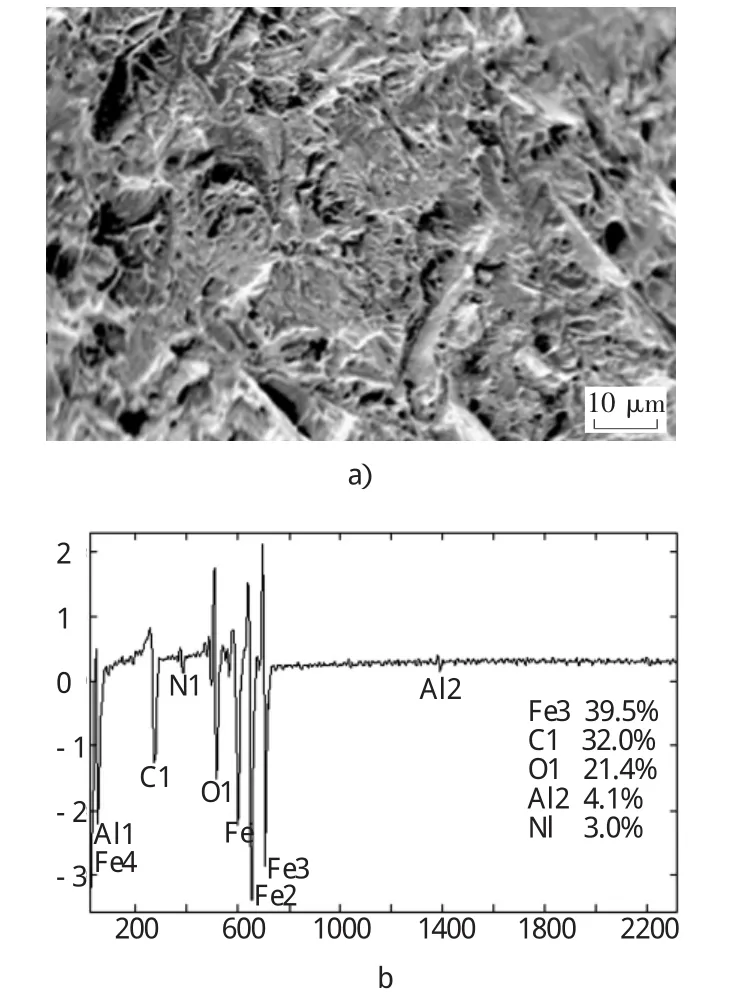

2.3 电镜及能谱分析

为进一步详细了解铸件脆性断口的特征,对现场铸件的断口进行实物取样,并将试样委托铁科院金化所进行电镜高倍形貌观测、X光能谱元素分析及俄歇能谱表面元素分析,结果见图3~图5.

图3 断口形貌及夹杂图片

图4 断口夹杂的能谱分析图片

图5 断口表面俄歇能谱表面元素分析图片

从图4、图5图可以看出,能谱在晶界位置存在较多的Fe-Mn、Mn等元素能量的突变。形成该现象的原因是由于钢液中存在过多的Al元素,由于Al元素较Mn、Cr元素氧化能力强,造成钢水在还原期、冷却过程中过多的Mn及Cr元素被还原出来,在晶界形成Mn的富集区,造成能量的突变。同时由于Al元素的过剩,致使钢水中的N元素在高温状态下同其形成稳定的AlN,进一部消弱晶间强度。

通过对脆性断口进行分析,证明断口表面有较多的Al2O3、、Mn S和局部富集的Mn;脆性断口上存在 AlN;脆性断口未发现富集的 As、Sn、Sb、Pb等元素。

结论:脆性断裂是由于钢件中存在超量的Al元素,造成其在晶界形成AlN,割裂了钢件基体。

3 Al元素质量分数对脆性断裂的影响

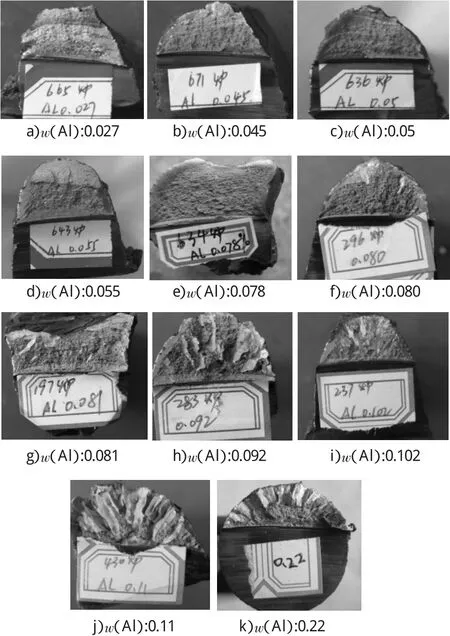

为进一步找到钢中铝质量分数对铸件产生脆性断裂的规律,从而确定出钢中合理的Al元素质量分数。现场采用手工插铝的方法浇注出不同铝质量分数的试棒,并采用锤击的方式获得断口,制作出宏观断口图片见图6.

图6 不同质量分数的Al对宏观断口的影响

从图6可以看出E级钢铸件Al质量分数在0.080%左右时,脆性断口开始呈现出“冰糖状”,当其质量分数达到0.22%时断口形成圆周形脆性“冰糖状“断口,而且该趋势的产生在Al质量分数接近0.09%产生突变。

Al元素质量分数在0.020%~0.055%之间时,断口组织致密,强度成各向同性,故此通过锤击的方式获得断口十分困难;当Al元素质量分数在0.060%~0.080%之间时断口通过肉眼可以观察到存在“分层”特征,其强度成单向异性,通过锤击的方式获得断口较为容易;当Al元素质量分数超过0.080%或更高时,断口明显存在“冰糖状”大颗粒,断层鲜亮成“放射状”,由于其脆性大,故此通过锤击的方式获得断口十分容易。

4 结论

1)通过实验表明虽然当钢中Al的质量分数达到0.080%时已经在金相边界产生AlN,但此时铸件的机械性能却可以达到标准要求,只是冲击性能的富余量不足。故此为保证铸件的综合性能,同时发挥Al元素脱氧的作用,对E级钢而言,铝的质量分数应控制在0.02%~0.07%。

2)Al元素作为钢水冶炼过程中强脱氧剂,其所得率具有不稳定性。为了能够稳定地控制并检测其在钢水中的含量,建议采取吹氩喂丝工艺加铝,同时在钢水浇注到整包的1/4时浇注成品样,在检测浇注末期的残Mn样的同时检测最终Al含量。

3)通过实验证明:对于E级钢铸件而言,一旦钢中因Al含量过高形成晶界AlN,采用重新热处理的方式是无法消除的。

4)该种因Al含量过高产生的脆性断裂缺陷只会发生在E级钢或低合金钢急冷铸件,对其他钢种或非淬火铸件暂不具备指导意义。

[1]高美兰,白树金.ZG 310-570铸件脆性断裂分析[J].新技术新工艺,2008(4):66-67.

[2]MT罗利(美).国际铸件缺陷图谱[M].南京:江苏科学技术出版社,1983.

[3]蔡启舟,吴树森.铸造合金原理及熔炼[M].北京:化学工业出版社,2010.

[4]支良生,党光清.新编中外常用金属材料手册[M].西安:陕西科学技术出版社,2012.