回转座缩孔缩松缺陷研究

刘丽娟,王 有,詹云京

(太原重型机械集团有限公司,山西太原 030024)

缩孔缩松缺陷是铸造生产中最常见的缺陷,长期以来困扰着广大铸造工作者。其不仅影响铸件的质量,需要通过大量焊补来修复,严重时甚至会导致产品报废,增加了成本,给生产厂家带来极大的财产损失。

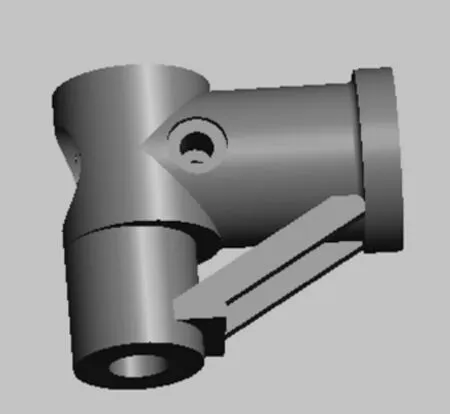

回转座是采煤机最关键,最重要的部件之一,其工作环境特殊,需要承受设备的转动带来的震动,冲击和扭矩力等载荷,内部质量要求高。结构为环形如图1所示,壁厚均匀且径向尺寸相对较大,补缩困难,要保证铸件探伤要求而成功交货存在一定难度。

首次生产时,取两管口中心线所在平面为分型面,平做方法生产回转座,由于补缩不足导致铸件大法兰中分面以下部位出现较为严重的缩孔缩松问题,从而降低了铸件的机械性能。因此,要想消除产品缺陷,保证产品质量并如期交货,关键是尽快找出回转座产生问题的根本原因,优化工艺。

1 原因分析

图1 铸件三维立体图

1.1 缩孔缩松形成规律

金属液的整个收缩过程共分为三个阶段,液态收缩阶段,凝固收缩阶段和固态收缩阶段。当金属液充满整个型腔时,由于砂型型壁的热传导作用,型腔内的金属液从铸件中心部位到铸件表面的温度梯度是递减的。随着型壁导热过程的推进,型腔内的金属液体积相继发生了三次收缩:第一次,当金属液温度由浇注温度冷却至开始凝固温度时,这一过程中合金液保持液体状态不变,只是遇冷体积缩小,型腔内的金属液液面自然下降,此为液态收缩。液态收缩与浇注温度有关,浇注温度越高,收缩越大;第二次,在金属液温度由开始凝固温度冷却至全部凝固温度过程中,靠近砂型型壁的金属液温度会迅速降低,不断地结晶凝固,从而使得型腔内金属液整体体积减小,导致液面下降,此为凝固收缩;第三次即为固态收缩,随着温度持续降低,金属液的温度从开始凝固温度降至常温,金属液全部转变为固态,在铸件内部固态相变引起的收缩达到工艺要求尺寸[1]。对铸钢件而言,当固相达到一定量,形成晶体骨架时,尚未凝固的钢水被分割成一个个几乎互不连通的小液体区,在随后的冷却过程中,各独立的液体区内的钢水液态收缩和凝固收缩之和大于其固态收缩,两者之差形成的孔洞会得不到外部液体的补充,这些孔洞即为缩孔缩松缺陷。

1.2 回转座缩孔缩松产生的原因

影响铸钢件收缩凝固的因素并非单一,比如合金成分,铸钢件本身结构,铸型组成结构,浇注系统设计,浇注温度等等,这些都有可能成为铸钢件缩孔缩松缺陷产生的“诱因”[2]。根据回转座的结构及工艺特点,分析其原因主要为:

1)工艺设计。回转座原来的工艺设计思想是想通过设置补贴,覆铬铁矿砂等措施实现理想的温度分布,但为了方便操作,采用开放底注式浇注系统,铸件底层部位钢水相对上部钢水温度较高,造成局部过热。此外,回转座为等壁环形结构,可看成长的杆状,径向尺寸相对较大,补缩通道不畅通,未能实现顺序凝固,冒口无法对其完全补缩而形成缺陷。

2)冒口设计。在遵守顺序凝固原则的前提下,依据铸钢件的结构,热节大小和位置,钢水温度,合金成分和凝固特性等来确定有效补缩距离,进一步决定冒口的位置和数量。而冒口套的保温效果亦不容小视,使用好的保温发热材料做保温套,能大大延长冒口的凝固时间,提高补缩效率。反之,会使冒口的有效补缩距离缩短,冒口提前丧失补缩能力,而铸件本身仍未完全凝固,在凝固后期由于补缩钢液量不足而形成缩孔。

3)浇注情况。浇注温度高,虽充型能力强,但体收缩线收缩较大,缩孔缩松倾向自然增大[3]。此外,浇注后如果没有及时采取良好的保温措施,比如,液面上的保温发热剂厚度不够或覆盖不均匀,造成保温冒口补缩效率降低,也会引起缩孔缩松。

2 改进措施

为防止铸件产生缩孔缩松,不改变铸件结构和化学成分的情况下,通常要综合考虑,一般从两方面着手:1)使铸件内部形成顺序凝固[4],距离冒口由远及近,自下而上的凝固。2)提高冒口补缩效率。具体采取的措施如下:

(1)增加随形挂砂外冷铁。冷铁与铸件直接接触易产生缺陷,在大法兰底部120°范围内采用挂砂外冷铁,延长补缩距离,形成人为的末端区。

(2)增加补贴范围。原来补贴从腔室中心开始,斜向冒口中,改进后从法兰底部120°范围以外全部用滚圆法设补贴[5],使补缩通道推迟凝固,延长补缩距离,防止孤立液相区的出现。

(3)加强保温冒口的补缩。冒口必须能够提供足够的钢水,在凝固完毕前补偿铸件收缩和型壁移动引起的容积扩大。首次浇注保证流动性的情况下,尽量降低浇注温度。最初采用砂型冒口,改进后选用发热保温冒口,即在冒口圆周布置保温砖,围成保温冒口套。最终浇注结束后在冒口顶部覆盖一定厚度的保温发热剂,并尽量分布均匀,延长冒口凝固时间,加强其补缩作用。

(4)补浇冒口。回转座材质ZG42CrMo,凝固范围宽,其凝固特性决定了铸件极易形成显微疏松。二次补浇冒口适用于大型铸钢件,是提高冒口内部温度最直接,且行之有效的途径,是一种“浇冒合一”的思想。根据铸件主体壁厚和冒口尺寸,首次浇注后间隔适当时间,往冒口中注入一定量高温钢水,显著提高冒口部位钢水温度,使最后凝固区域最终上移至冒口内部,消除铸件因补缩不良引起的缩孔缩松。

3 改进效果

图2 为改进工艺前缺陷特征,图3为改进工艺后铸件外观图,实际生产结果表明,采用优化后的工艺生产的铸件质量大幅度提高,表面光洁,经探伤,内部组织较好,无缩孔和超标缺陷显示,完全满足客户要求。

图2 工艺改进前缺陷特征

图3 工艺改进后铸件表面

4 结论

通过调整外冷铁位置,增加补帖范围以及提高昌口补缩效果等工艺措施,使产品的质量得到了保证,不仅提高了生产效率,降低了生产成本,也积累了宝贵的经验。对该类产品的生产有一定的指导意义。

[1]王君卿.铸造工艺手册[M].北京:机械工业出版社,2003.

[2]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[3]王福京.铸钢件缩孔缩松的形成与预防[J].金属加工,2011(15):69-70.

[4]李庆春.铸件形成理论[M].北京:机械工业出版社,1989.

[5]陈国桢.铸件缺陷和对策[M].北京:机械工业出版社,2007:28.