冒口保温性能的数值模拟计算

许 诺 黎雅茹 刘建红 田 涛 张亚才

(天津重型装备工程研究有限公司,天津300457)

铸件的浇冒口系统对于获得没有缩孔缩松的优质铸件来说是至关重要的,其中冒口的补缩作用更是重中之重。然而到目前为止,可以说铸造行业中大多数铸造工艺设计仍然是以经验为基础的,冒口系统的计算都是基于模数法和经验公式[1]。冒口太大,既延长了凝固时间,又浪费钢水,增加成本;而冒口太小,则无法很好的进行补缩,容易造成缩孔缩松缺陷。随着计算机辅助技术的发展和铸造材料的发展,铸造过程数值模拟技术的应用和冒口保温材料的应用也越来越广泛[2,3]。本文采用德国铸造数值模拟软件MAGMA,结合冒口保温材料进行了冒口保温性能的铸造CAE分析,其结果数据可用于对实际生产进行指导和参考。

1 铸件及材料数据

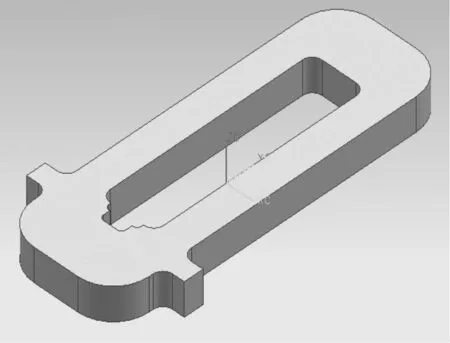

本文选择轧机机架作为模拟计算的铸件,主要是考虑其工艺方案较为成熟,结构简单,利于比较冒口变化所带来的影响。机架主要尺寸为8 675 mm×2 940 mm×620 mm。材质为ZG230-450,净重82 400 kg。几何结构如图1所示。

图1 铸件几何结构图Figure 1 The geometry of casting

铸造数值模拟技术所得到结果的准确性在很大程度上取决于铸造材料和边界条件的准确性。本文模拟用高温热物性材料数据是根据生产实际测试和经验资料综合所得,能够较为准确的反映材质特性。其中砂型为呋喃树脂砂,保温砖为ISO系列冒口保温砖,覆盖剂为ISO型覆盖剂。ISO系列冒口保温砖和覆盖剂具有密度低,导热系数小,不与金属反应等特点,其中覆盖剂具有发热功能,在金属粉氧化放热完成后,会与覆盖剂中其他物质化合形成一种多孔的硬质层,这层硬质层不会随着液态金属收缩导致冒口中的液面下降而损坏,因此在整个铸件的凝固过程中,覆盖剂都会一直起到保温作用。

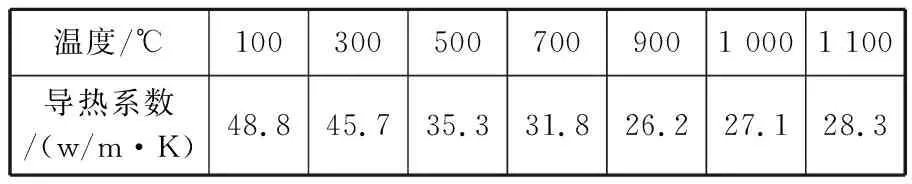

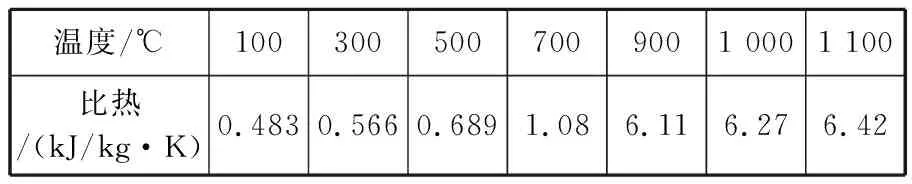

铸件浇注温度为1 550℃,其主要高温热物性数据有导热系数、比热、密度等,其中液相线以上密度取值7.3 g/cm3,固相线以下密度取值7.8 g/cm3,导热系数和比热分别如表1和表2所示。

表1 导热系数Table 1 Coefficient of heat conductivity

表2 比热Table 2 Specific heat

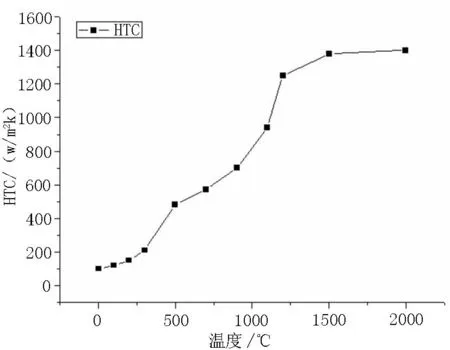

图2 铸件-砂型界面换热系数Figure 2 Coefficient of heat transfer between casting and sand mould

铸件的凝固过程是一个由液相转变为固相的复杂过程,贯穿这一过程始终的是热量的传递和传导。其方式主要有辐射、对流和热传递等,本文结合生产实际和经验设定了铸件和砂型的界面换热系数,并利用软件设置考虑了对流和高温辐射作用,其界面换热系数如图2所示。

2 冒口工艺设计及初步数值计算

根据铸造工艺原理,本文铸件采用两种冒口形式,分别为在两头较为厚大的部位采用较大冒口,机架立柱中部采用较小的冒口。两冒口中间则在底部放置外冷铁,形成人为末端冷却区,增加冒口补缩距离。冒口设计原则采用模数法。

M件=V件/S件

(1)

M冒=V冒/S冒

(2)

M冒=ζM件

(3)

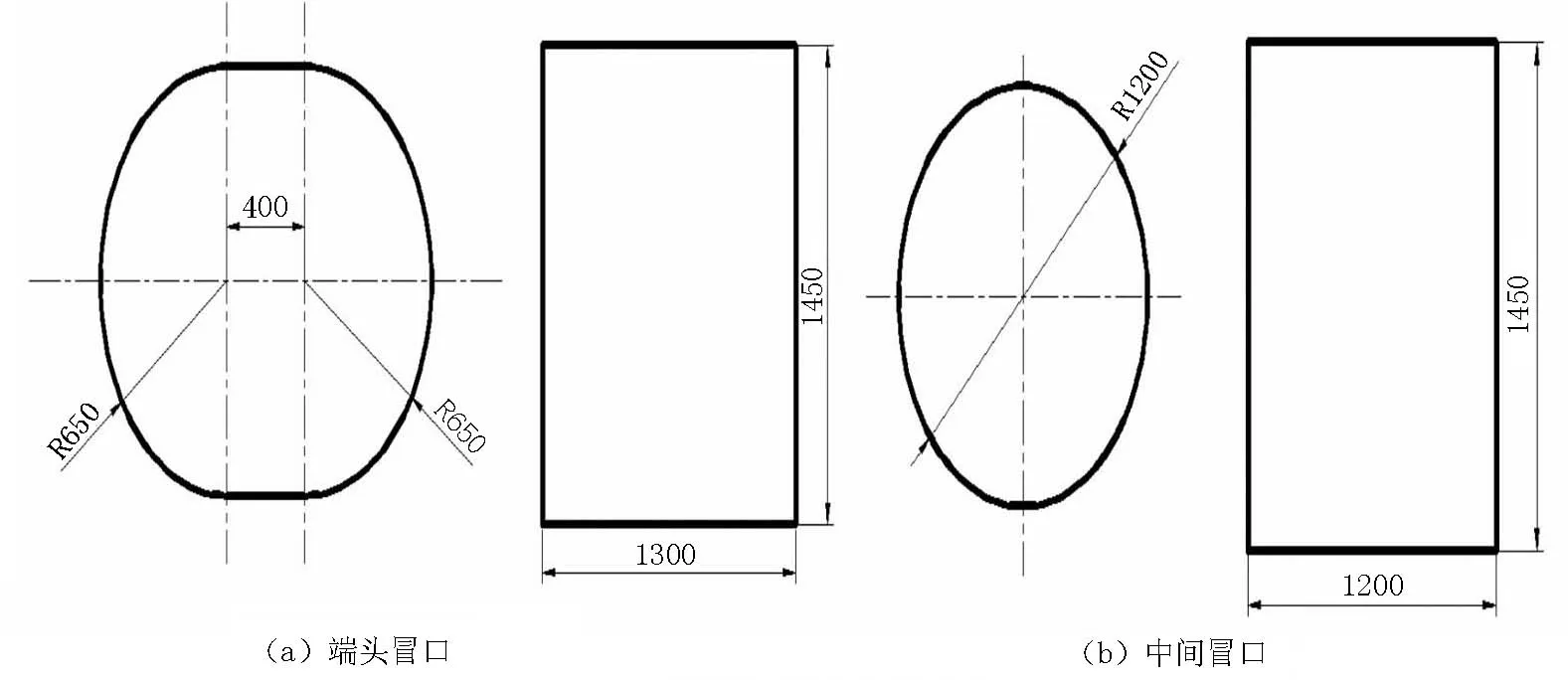

其中,M表示模数,V表示体积,S表示表面积,ζ为保险系数,通常取值为1.1~1.2。当冒口模数大于铸件模数时,表明冒口凝固时间晚于铸件,从而实现了由冒口向铸件的补缩作用。根据公式(1)计算所得该机架两端头模数M1=243 mm,中间部位的模数M2=210 mm。因此取保险系数ζ=1.2,根据公式(3)所得到的冒口对应的模数M11=292 mm,M21=252 mm。然后根据经验计算使得冒口满足相应的补缩距离,并且满足公式(2),从而得到端头冒口尺寸为1 700 mm×1 300 mm×1 450 mm,中间冒口尺寸为∅1 200×1 450 mm。具体形状如图3所示。

图3 冒口几何尺寸Figure 3 Dimension of riser

MAGMA软件采用有限差分方法,对于凝固计算来说具有先天的优势,并且采用六面体网格格式,网格划分简单,易于控制,从而使得计算结果精度较高,且耗费时间相对较短。

根据以上冒口工艺计算,我们利用MAGMA软件进行了初步的温度场数值模拟计算。首先采用工艺计算冒口,不放置保温板和覆盖剂,得到如图4(计算1)所示的缩孔分布状态。

从图4(计算1)可以看出,整个铸件除冒口下以外没有出现任何缩孔,说明工艺设计是基本合理的。所有冒口的收缩呈现V型,在两边端头处冒口内的钢液甚至已经收缩至铸件中,在冒口下出现了局部缩孔;中间冒口的收缩虽然没有这么严重,但也几乎到了铸件的上表面。想要获得合格铸件,只有增大冒口模数,但是通过增大尺寸来增加模数将要浪费更多的钢水,增加成本,因此我们考虑通过添加保温材料来变相地增大模数的方法。

图4 缩孔分布状态图(计算1)Figure 4 Distribution of shrinkage cavity (simulation 1)

图5 缩孔分布状态图(计算2)Figure 5 Distribution of shrinkage cavity (simulation 2)

图6 缩孔分布状态图(计算3)Figure 6 Distribution of shrinkage cavity (simulation 3)

图5(计算2)是添加了覆盖剂,但没有使用保温砖的缩孔分布状态,可以看出在整个铸件内均没有出现任何的缩孔,而冒口内钢液的收缩并没有进入到铸件内,但是两端头冒口最后收缩处距铸件上表面的安全距离也非常小,中间部位的安全距离则比两边稍大,这也与两端头比中间部位更厚大相符合,冒口收缩形状明显地出现过度,呈现螺钉型。这一结果说明添加覆盖剂起到了一定作用。

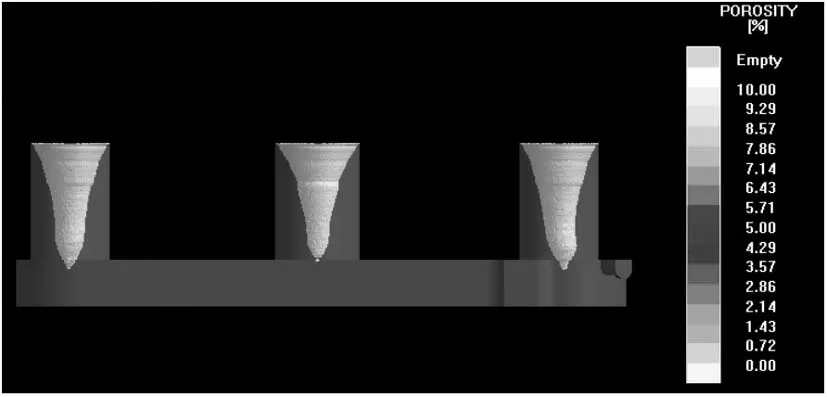

然后我们又考虑了同时添加覆盖剂与保温板,但不改变冒口尺寸的情况。得到了如图6(计算3)所示的结果。

从图6(计算3)的缩孔分布状态,可以看出该结果不仅在整个铸件内没有出现任何的缩孔,而且冒口内钢液收缩后的安全距离非常大,中间的安全距离比端头处更大,其收缩出现了钢液沿冒口整体收缩一部分距离后再呈现螺钉型的状态,这充分说明了在不改变冒口尺寸的条件下,同时添加保温板和覆盖剂后冒口的补缩作用得到了非常明显的加强。

3 改变冒口尺寸的模拟计算

根据计算3的结果,该工艺冒口通过添加保温砖和覆盖剂后冒口内收缩的安全距离比较大,因此我们考虑对减小冒口尺寸的方案进行尝试,以期在保证铸件质量的前提条件下尽可能地获得更小尺寸的冒口,从而更大程度地降低成本。

第一方案:所有冒口周围尺寸减小100 mm,高度尺寸减小100 mm。从而端头冒口尺寸变为1 500 mm×1 100 mm×1 350 mm,中间冒口尺寸变为∅1 000 mm×1 350 mm。

第二方案:所有冒口周围尺寸减小200 mm,高度尺寸减小100 mm。从而端头冒口尺寸变为1 300 mm×900 mm×1 350 mm,中间冒口尺寸变为∅800 mm×1 350 mm。

第三方案:所有冒口周围尺寸减小200mm,高度尺寸减小200mm。从而端头冒口尺寸变为1 300×900×1 250 mm,中间冒口尺寸变为∅800 mm×1 250 mm。

第四方案:所有冒口周围尺寸减小200 mm,高度尺寸减小300 mm。从而端头冒口尺寸变为1 300 mm×900 mm×1 150 mm,中间冒口尺寸变为∅800 mm×1 150 mm。

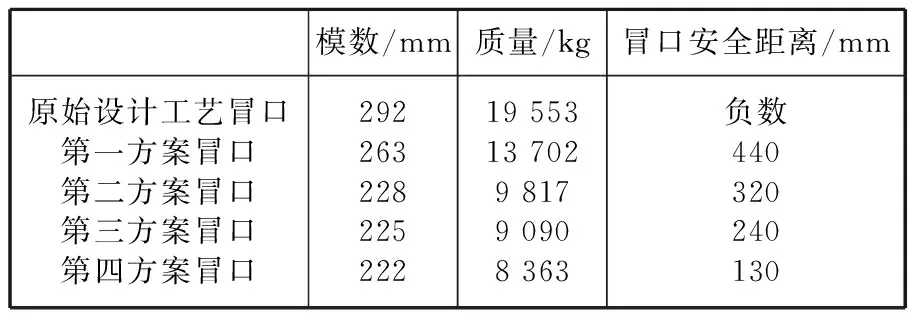

如上所示,我们制定了多种方案分别进行温度场的数值模拟计算,并选择端头收缩最严重的冒口进行定量分析,从而获得了更为详尽的数据。

图7表示的是各个方案端头冒口最终收缩的状态,每一方案冒口均给出了两个尺寸,上面的尺寸表示的是冒口整体收缩的高度,下面的尺寸表示的是收缩最低处距铸件上表面的安全距离。从各方案冒口的收缩状态,可以很清楚地看出,在使用冒口保温砖和覆盖剂以后,以上四种方案均可以得到没有任何缩孔的合格铸件,其差别在于冒口收缩状态及利用效率。随着冒口尺寸的减小,各冒口内钢液的收缩均为沿冒口整体收缩一定距离后再呈U型的情况。在前三个方案中,整体收缩的距离随冒口尺寸和高度的减小而增加,但增加值呈递减趋势,至第三方案,整体收缩距离达到最大值,当冒口高度进一步降低时,整体收缩距离如第四方案所示不升反降。这说明在冒口尺寸的减小过程中,整体收缩距离存在最大值,并不可能无限增大。而安全距离则是呈现出冒口尺寸越小,安全距离越小的状况,控制好安全距离则能获得最合理有效的冒口。

图7 各方案冒口收缩图Figure 7 Shrinkage of various risers

表3给出了各个方案冒口的一些情况,由该表可以看出,各个方案在冒口模数和质量方面均比按照模数法设计的原始工艺冒口小很多,特别是第四方案,其冒口模数为原始工艺冒口模数的0.76倍。换句话说,在冒口尺寸完全相同的情况下,使用保温材料以后的冒口模数相当于不使用的1.31倍。同时,一个冒口的质量还比原始工艺冒口减少了11.19 t,减少量相当于原始冒口的57%。若采用该工艺方案冒口,则能够在获得合格铸件的基础上极大地提高收得率,降低成本。

表3 各方案冒口情况Table 3 Parameter of various risers

4 结论

通过数值计算发现使用保温材料很好地改善了铸件冒口的收缩情况,得到了合格铸件,并且同时使用覆盖剂和保温砖效果更好。同时使用覆盖剂和保温砖等效于变向增加了冒口的模数,其模数相当于相同尺寸不使用保温材料冒口模数的1.31倍,冒口减重量约为57%,能够在获得合格铸件的基础上极大地降低成本。

[1] 李培耀,俞正江.铸造冒口计算机辅助设计新算法.铸造,2008(6):589-591.

[2] 肖荣存,陈立亮,等.铸造冒口CAD设计模块的研究开发.特种铸造及有色合金,2000(1):42-44.

[3] 杨大春,葛新梅.铸钢件保温冒口的计算方法和应用.热加工工艺,2001(3):71-72.