石墨/铜复合材料的载流摩擦磨损性能

李雪飞,上官宝,张永振

(河南科技大学材料科学与工程学院,洛阳 471003)

0 引言

石墨/铜复合材料集石墨良好的接触润滑性和低的热膨胀系数、密度以及铜的高电导率、热导率和良好的延展性为一体,因而具有良好的导电、导热、耐磨、耐电弧烧蚀和抗熔焊等性能,广泛用作各种电焊电极、电器工程开关的触头、发电机的集电环、电枢、转子、电力机车受电弓滑板和空架接触导线等的材料[1-3]。在该复合材 料中,石墨颗粒均匀地分布于铜基体中,金属铜连接为三维空间网状结构,从而保证其了良好的导电性能[4]。但由于铜和石墨的润湿性极差,即使在1 100 ℃时两者的润湿角也高达140°[5],所以石墨/铜界面只能是机械互锁,结合强度较低,导致复合材料的物理和力学性能难以满足较高的应用要求。研究表明,改善其性能的有效途径是在石墨表面镀铜,从而增强铜基体与石墨的界面结合力。

目前多数相关文献对石墨/铜复合材料的制备工艺和摩擦性能论述较多,但对其摩擦磨损机理的分析还不够全面,而且石墨表面镀铜对复合材料摩擦性能的影响还未见深入探讨,所以在不同石墨含量条件下,研究石墨表面镀铜处理对复合材料摩擦磨损性能的影响具有重要的实际意义。为此,作者选用同一粒径的镀铜与不镀铜石墨,运用冷压烧结法制备了不同石墨含量的石墨/铜复合材料,探讨了其在载流条件下的摩擦磨损性能与磨损机理。

1 试样制备与试验方法

1.1 试样制备

试验原料为粒径150μm 的高纯天然鳞片状石墨,先对其进行粗化、敏化、活化等表面处理,然后进行化学镀铜,再用蒸馏水清洗,之后在真空干燥箱中干燥。采用计算富氧气氛中高温氧化镀铜石墨质量损失的方法测定石墨的含量[6],得到石墨的质量分数为35.4%。

将同一粒径的镀铜石墨粉和不镀铜石墨粉分别与粒径为75μm 的电解铜粉(纯度为99.9%)按照石墨质量分数分别为5%,10%,15%进行配料,充分混料成为六组混合粉体,之后于380MPa压力下压制成坯,再在氢气保护的钟罩炉内烧结成型,烧结温度为850~860℃,保温1h,最后将烧结体加工成规格为φ9mm×25mm 的销试样进行载流摩擦磨损试验。

1.2 试验方法

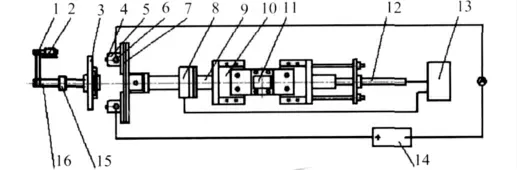

在自制的HST-100型销-盘式载流摩擦磨损试验机上进行摩擦磨损试验,其结构简图如图1所示,销试样为制备得到的石墨/铜复合材料,对偶摩擦盘为QCr0.5铜合金。

图1 销-盘式摩擦磨损试验机的结构简图Fig.1 Sketch image of the pin-disk friction and wear tester

试验电源采用交流恒流电源,电流为50A,滑动速度分别为5,10,20,30m·s-1,载荷30N,试验时间为10~20s。采用精度为0.1mg的LIr3200D 型电子分析天平称量试验前后销试样的质量,计算得到磨损率;摩擦力经由扭矩传感器输出至计算机中,经计算得到摩擦因数;用JSM-5610LV 型扫描电子显微镜(SEM)对磨损后销试样的表面形貌进行观察。

2 试验结果与讨论

2.1 摩擦因数和磨损率

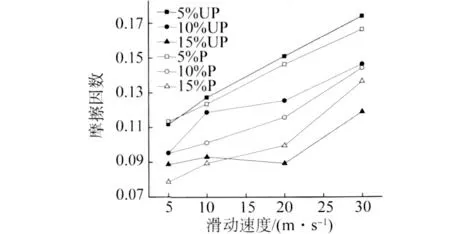

图2中镀铜石墨/铜复合材料(简称镀铜石墨复合材料)用P 表示,不镀铜石墨/铜复合材料(简称未镀铜石墨复合材料)用UP表示,前面数字表示石墨含量。可见,两种石墨复合材料的摩擦因数均随石墨含量的增多而降低,随滑动速度的提高而增大。这是因为随复合材料中石墨含量的增多,摩擦面上石墨所占的面积也增大,而且石墨分布得更均匀,从而使得石墨能有效地为摩擦面提供润滑介质,从而降低了摩擦因数;滑动速度的增大使得摩擦过程中的摩擦热增多,摩擦面温度升高,摩擦温度会直接影响到石墨润滑层的氧化和破坏,同时由于石墨具有耐电弧烧蚀性能,其润滑层的破坏会增大电弧发生的几率,从而导致摩擦面因电弧激发而产生电蚀坑,从而增大摩擦面的粗糙度,进而使摩擦因数增大[7]。

另由图2可见,当石墨质量分数为5%和10%时,镀铜石墨复合材料在各滑动速度下的摩擦因数均小于不镀铜石墨复合材料的;石墨质量分数为15%时,滑动速度大于20m·s-1后,镀铜石墨复合材料的摩擦因数大于不镀铜石墨复合材料的。这是由于石墨镀铜后提高了铜基体与石墨增强体的界面结合强度,在摩擦表层的石墨颗粒能够更牢固地分布于铜基体中,在摩擦过程中能够减少因界面结合强度小而产生的剥落,为摩擦面提供了稳定的润滑介质,这与仅靠界面机械互锁的不镀铜石墨复合材料相比能有效提高润滑质量,减小摩擦因数。

图2 滑动速度对不同复合材料摩擦因数的影响Fig.2 Effect of sliding rate on friction coefficient of different composites

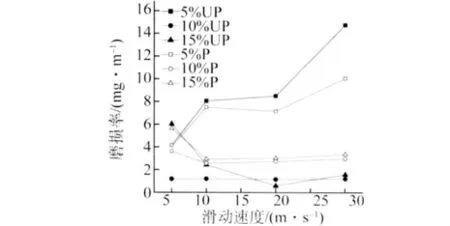

由图3可见,当石墨质量分数为5%时,两种石墨复合材料的磨损率随着滑动速度的增加而变大,且其在30m·s-1滑动速度下的磨损率约为5 m·s-1下的2倍以上。这是因为滑动速度的增大会造成单位时间内摩擦产生的热量增多,导致摩擦表面温度显著升高、强度降低,铜基体剥落和石墨氧化造成材料质量损失增加,磨损率加大。当石墨质量分数为10%和15%时,石墨复合材料的磨损率并未随滑动速度的增大而增加,这是因为石墨含量达到一定值后,就能够有效提供润滑介质,降低摩擦热和电弧热的产生,从而保证材料的强度,使磨损率维持在一个较低的水平。在相同的滑动速度下,石墨含量的增多能够有效降低材料的磨损率,这是因为石墨含量低时,复合材料的摩擦表面中石墨所占面积较小,在摩擦中提供的润滑介质较少,从而造成了铜基体与摩擦副摩擦时产生的摩擦热较多,同时电弧强度高而产生电弧热,摩擦表面受热变软,强度下降,致使铜基体被拔出造成质量损失,磨损率较大;而在石墨含量较高时,复合材料的摩擦表面中石墨所占面积较大,能够有效提供润滑介质,同时石墨具有灭弧作用,能够有效减少电弧的产生,从而减少热量的产生,保证了复合材料的强度,使质量损失减小,磨损率降低。石墨质量分数为10%时石墨复合材料的磨损率最小,这说明可能存在一个最佳的石墨含量使得磨损率较低。

图3 滑动速度对不同复合材料磨损率的影响Fig.3 Effect of sliding rate on wear rate of different composites

另由图3可见,在各滑动速度下,石墨质量分数为5%的镀铜石墨复合材料的磨损率均低于相同石墨含量不镀铜石墨复合材料的,而石墨质量分数为10%和15%的镀铜石墨复合材料的磨损率则大于相同石墨含量不镀铜石墨复合材料的。可见由于石墨与铜密度相差较大,在石墨含量较大时石墨的体积分数也较大,石墨与铜在材料组织中的体积比相差不大,石墨镀铜对提高材料力学性能的作用有限,在载流摩擦条件下出现了镀铜石墨复合材料磨损加剧的结果;而石墨含量较低时,石墨的体积分数也较小,镀铜后的石墨相比不镀铜的石墨能够更紧密地结合于三维网状结构的铜基体中,在载流摩擦中减少剥落而提高润滑性能,最终使材料的磨损率减小。

2.2 磨损表面形貌

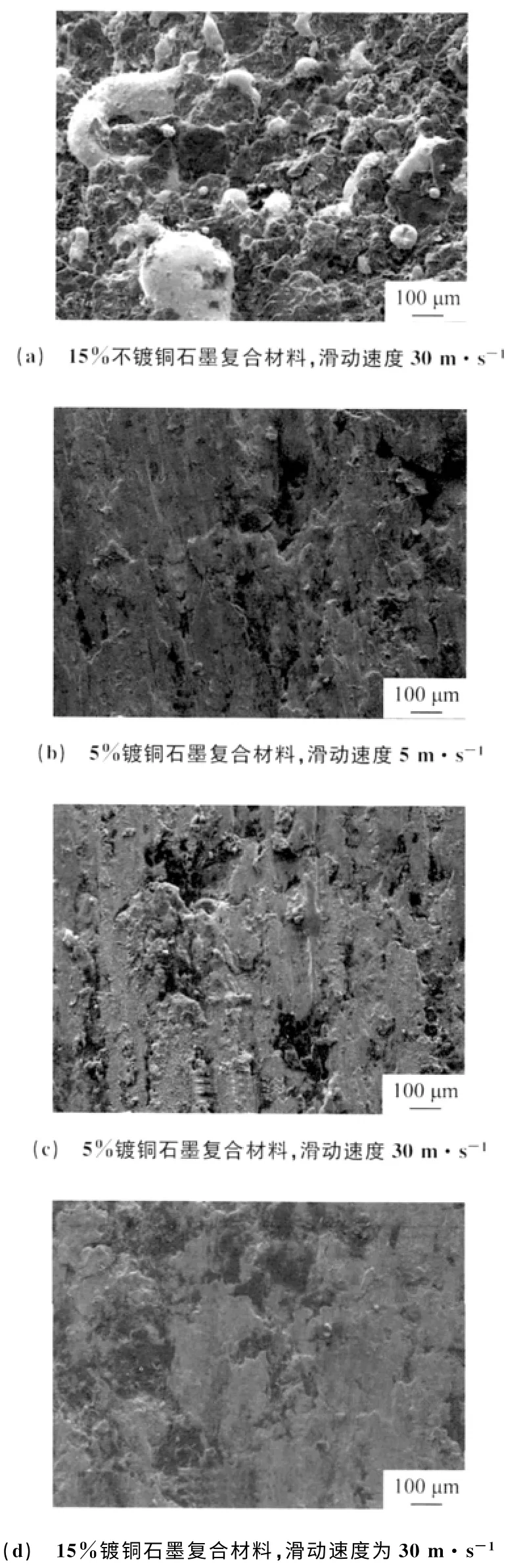

图4 不同复合材料在不同滑动速度下磨损表面的SEM 形貌Fig.4 SEM morphology of worn surface of different composites at different sliding rates:(a)composite with 15wt%graphite without copper-plating,sliding rate of 30m·s-1;(b)composite with 5wt%copper-plated graphite,sliding rate of 5m·s-1;(c)composite with 5wt%copper-plated graphite,sliding rate of 30m·s-1and(d)composite with 15wt%copper-plated graphite,sliding rate of 30m·s-1

在图4(c)中,复合材料摩擦表面沿滑动方向出现了交替的裂口和凹穴,这是由于在摩擦热、电阻热和电弧热的高温作用下,摩擦表层的铜基体发生熔融软化进而转移到对磨盘上,而后又粘附到复合材料表面,如此反复造成了材料质量的损失,其主要磨损机制为粘着磨损。图4(d)中的材料表面相对图4(c)的表面更光滑,可见摩擦过程中摩擦面润滑良好,这表明石墨含量的增加能够有效改善摩擦面的润滑条件;在滑动方向也出现了犁沟现象,说明其主要磨损机制为磨粒磨损。与图4(c)相比,图4(b)中电弧烧蚀铜基体形成的瘤状物较少,这表明在较低的滑动速度下产生的电弧强度低,进而电弧侵蚀减少。图4(a)中电弧烧蚀产生的瘤状物数量多、尺寸大,已看不到犁沟和裂口,这说明电弧烧蚀已成为其主要的磨损机制,与图4(d)相比可知,石墨镀铜能够显著提高材料的润滑性能,减少电弧的发生,从而提高复合材料的耐磨性能。

3 结论

(1)石墨含量的增加能够显著降低镀铜石墨/铜复合材料在载流摩擦条件下的摩擦因数,且其磨损率在石墨质量分数为10%时最低。

(2)镀铜石墨能够有效降低复合材料的摩擦因数,从而提高载流摩擦性能,但对耐磨性能影响趋势不明显。

(3)石墨/铜复合材料在载流磨擦过程中同时存在粘着磨损、磨粒磨损和电弧烧蚀磨损机制,磨损机制随摩擦条件的不同而变化。

[1]金永平,郭斌,郑艾龙,等.铜基受电弓滑板试件电阻率和磨损性能研究[J].哈尔滨工业大学学报,2003,35(4):441-446.

[2]FUTAMI T,OHIRA M,MUTO H,etal.Indentation contact behavior of copper-graphite particulate composites:Correlation between the contact parameters and the electrical resistivity[J].Carbon,2008,46:671-678.

[3]马行驰,何国求,何大海,等.铜石墨合金材料在载流条件下的摩擦磨损行为研究[J].摩擦学学报,2008,28(2):167-172.

[4]ZHAN Y Z,ZHANG G D,WU Y Y.Effect of surface metallization of graphite on the tribological properties of copper hybrid composites[J].Scandinavian Journal of Metallurry,2004,33(2):80-87.

[5]蒋文忠.石墨粉末镀铜工艺及性能的研究[J].炭素技术,2002(5):23-25.

[6]李闯,夏金童,商玲玲,等.电镀法石墨粉镀铜工艺及铜含量的测定[J].机械工程材料,2007,31(5):27-29.

[7]HE D H,MANORY R.A novel electrical contact material with improved self-lubrication for railway current collectors[J].Wear,2001,249(7):626-636.