颗粒粒径对喷射沉积制备SiC颗粒增强铝硅合金复合材料显微组织及拉伸性能的影响

李 微,陈 荐,何建军,邱 玮,任延杰

(长沙理工大学能源与动力工程学院,长沙 410076)

0 引言

铝硅合金具有优良的耐磨性、低的热膨胀系数和密度等性能,使其在汽车、交通运输等领域有广阔的应用前景;通过在合金中加入增强颗粒(如SiC 颗粒等)制备成复合材料,可进一步提高合金的摩擦磨损等性能[1]。由于采用传统的铸造和粉末冶金法制备的颗粒增强铝硅合金复合材料存在孔隙、氧化物和非金属夹杂物、初晶硅粗化、增强颗粒含量低且容易团聚等缺陷,严重影响其使用性能。喷射沉积是一种新型的快速凝固和成形工艺,与铸造工艺相比具有较高的冷却速率(103~104K·s-1),且设备和工艺简单,能够获得晶粒细小、宏观偏析较少的微观组织,从而有效提高材料的使用性能[2-3]。已有研究表明[4-7],增强颗粒粒径、含量以及分布对铝基复合材料的摩擦磨损以及力学性能的影响较大。在SiC含量相同的情况下,颗粒的粒径对断裂韧度的影响显著,颗粒过大时易产生低应力断裂,过小时易产生团聚现象。在ZL101、ZL301、LY12 为基体,SiC颗粒粒径分别为250~220μm,160~125μm,100~80μm 以及80~60μm 的复合材料的微屈服行为(即应变量小于9×10-5)的研究中发现,随SiC颗粒粒径的减小、体积分数增大,其微屈服抗力增大[8]。李侠等[9]发现,与增强体含量相比,增强体粒径变化对颗粒的断裂影响更大。而文献[10]指出,在颗粒粒径范围为5~20μm 时,裂纹形核的断裂韧性与颗粒粒径无关,而当颗粒粒径不小于20μm时,SiC颗粒的断裂会对断裂韧性影响显著。可见,SiC 颗粒与对复合材料力学性能的影响是多方面的,其表现形式会随复合材料的成分、制备方法、组织结构的变化而发生变化。

迄今为止,采用铸造法和粉末冶金法制备的SiC颗粒增强铝硅合金复合材料的微观结构和力学性能已经进行了大量的研究,但关于喷射沉积法制备的SiC颗粒增强铝硅基复合材料中增强相粒径对其微观组织以及力学性能的系统研究仍缺少。因此,作者采用喷射沉积法制备不同粒径的SiC 颗粒增强铝硅合金复合材料,研究了颗粒粒径对铝硅合金复合材料微观组织及其拉伸性能的影响。

1 试样制备与试验方法

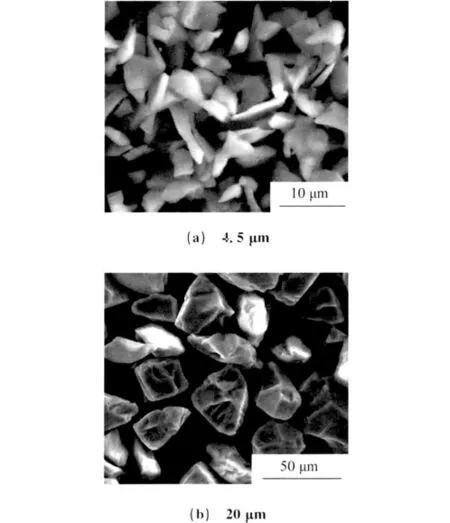

试验所用SiC 颗粒增强铝硅合金复合材料(以下简称复合材料)基体合金的化学成分(质量分数/%):7Si,0.3Mg,0.05Cu,0.05Mn,余Al。两种SiC增强颗粒平均直径约为4.5μm 和20μm,形状如图1所示。复合材料中SiC颗粒的体积分数均为15%。采用喷射沉积方法制备复合材料锭坯及其合金,随后将其车削成直径为160mm 的喷射沉积锭坯后,在1 250t的卧式挤压机上进行热挤压,获得厚度为10 mm,宽度为120 mm 的挤压板材,挤压比为17.3∶1。模具、垫片和坯料加热温度均为450℃。

对复合材料及其基体合金的挤压板材分别沿平行于挤压方向取条状试样并进行T6热处理(535℃下固溶2.5h,水淬,自然时效12h后,160 ℃下人工时效,空气冷却)。其中,基体合金、4.5μm SiC颗料复合材料的人工时效时间均为7h;20μm SiC颗料复合材料的人工时效时间为11h。然后按照GB/T 6397-1986 标准机械加工拉伸试样,在Instron8871型试验机上进行位伸试验,应变速率为10-3s-1,每个条件取3个试样的平均值,其中引伸计的标距为25mm。拉伸弹性模量根据GB 8653-1988测试。

图1 不同粒径SiC颗粒的形貌Fig.1 Morphology of SiC particles in different diameters

金相试样经过细磨、抛光、腐蚀后在MM-6 型卧式光学显微镜下观察显微组织;用Quanta2000型环境扫描电镜及附带的能谱仪(EDS)对试样断口形貌和成分进行观察和分析。

2 试验结果与讨论

2.1 对显微组织的影响

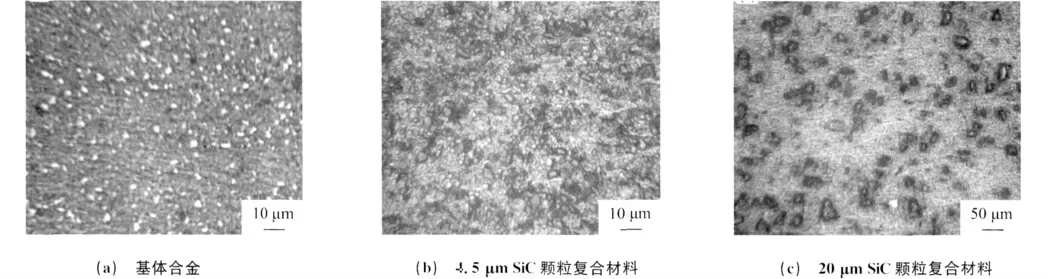

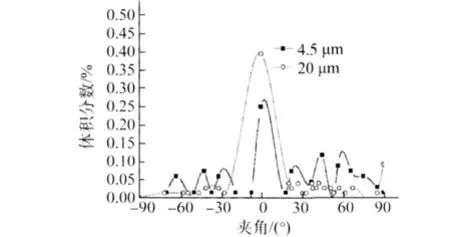

由图2可见,基体合金显微组织是由白色圆形的硅颗粒(大小为1~3μm)、α-Al基体相组成,并存在少量的孔隙。复合材料中除了硅相和α-Al基体相以外,还有SiC 增强相。20μm SiC 颗粒在复合材料基体中的分布比较均匀,而4.5μm SiC颗粒在复合材料局部区域内有团聚的现象,这说明SiC 颗粒团集的趋势是随SiC 颗粒粒径的增加而减小的。此外,复合材料中的SiC颗粒都有沿挤压方向(图2中挤压方向为从左到右的水平方向)排列的趋势。将SiC颗粒看作是椭圆形,对复合材料挤压面上的SiC颗粒的取向分布(即SiC 椭圆形长轴与挤压方向的夹角)进行了初步统计。从图3可看出,大粒径SiC颗粒长轴与挤压方向所成的角度较小,即大粒径的SiC颗粒沿挤压方向排列的趋势更明显。SiC颗粒沿挤压方向排列的趋势与Ganesh等[11-13]的研究结果类似,他指出SiC颗粒体积分数越低,排列趋势越明显,这是因为体积分数较低时,SiC 颗粒周围的基体较多,这意味着SiC 颗粒的平均自由行程较大,在挤压过程中较容易沿挤压方向排列。相同体积分数下,与小粒径SiC颗粒相比较,大粒径SiC 颗粒复合材料中颗粒间距较大,即包围在大粒径SiC颗粒周围的基体较多,因此,在挤压过程中容易沿挤压方向排列。此外,挤压后的大粒径颗粒复合材料中的SiC颗粒沿挤压方向有更高的择优取向这一特性,与粒子的长径比有关。20μm 的SiC 颗粒长径比为1.94,而4.5μm SiC 颗粒的是1.38,长径比越大,粒子在挤压过程中越容易发生转动,因而更容易倾向于沿挤压方向排列。

图2 SiC颗粒粒径不同的复合材料及其基体合金经挤压及热处理后的显微组织Fig.2 Microstructure of matrix alloy and composites with SiC particles in different diameters after hot extrusion and heat treatment

图3 不同粒径SiC颗粒的长轴与挤压方向的夹角Fig.3 Angles between long axis of SiC particles in different diameters and extrusion direction

2.2 对拉伸性能的影响

由表1可知,SiC 颗粒的加入使得复合材料的抗拉强度、伸长率比基体合金略有降低,而弹性模量却高于基体合金的,特别是4.5μm 颗粒复合材料的。此外,复合材料的伸长率随SiC 颗粒粒径的增大稍微有所降低。Song 等[14]研究了不同形状的Al2O3颗粒增强复合材料的伸长率,指出球形颗粒复合材料的伸长率要明显高于带尖角形颗粒复合材料的。这是因为增强颗粒的形状可以改变复合材料与颗粒之间因热膨胀系数不匹配而引起的残余应力分布,它可以使得复合材料的断裂行为发生变化,特别是在基体与颗粒之间的界面处。观察试验中加入SiC颗粒的形貌可知,不管是4.5μm 的SiC颗粒还是20μm 的SiC颗粒,其颗粒形状类似,均为不规则多边形,因此SiC 颗粒粒径对复合材料的伸长率影响较小。

表1 SiC颗粒粒径不同的复合材料及基体合金的拉伸性能Tab.1 Tensile properties of matrix alloy and composites with SiC particles in different diameters

三种材料中,4.5μm SiC 颗粒复合材料的弹性模量最高,表明在弹性变形情况下,小粒径的SiC 颗粒比相同体积分数的大粒径SiC颗粒承担更多的载荷。显然,这与线弹性理论预示的“只要体积分数相同,SiC颗粒的大小对弹性模量的贡献相同”不相符。在SiC颗粒体积分数相同的条件下,不同粒径SiC颗粒复合材料弹性模量之间的差异,实质上是由于载荷在大小颗粒与基体间的分配比例发生变化所导致的。这种载荷转移通常与复合材料内的颗粒间距有关,而颗粒间距λ可用式(1)表达:

式中:d为SiC颗粒直径;φ为SiC颗粒体积分数。

由式(1)可知,相同体积分数下,4.5μm SiC 颗粒复合材料的颗粒间距λ要小于20μm SiC颗粒复合材料的。此时,包围在小粒径SiC 颗粒周围的基体较少,相同条件下SiC 颗粒在复合材料中将承受更大的载荷,因此小粒径SiC 颗粒增强复合材料应该表现出较高的弹性模量和强度。由表1可得知,4.5μmSiC颗粒复合材料的抗拉强度和弹性模量均高于20μm SiC 颗粒复合材料的,符合上述规律。Han 等[16]研究了粉末冶金法制备SiC/铝基复合材料的拉伸性能,也得到类似的结果,他指出10μm颗粒增强铝基复合材料的抗拉强度(139 MPa)要远远高于20μm 颗粒增强的(118.5 MPa)。但是表1中4.5μm SiC 颗粒复合材料的屈服强度却低于20μm SiC颗粒的,这与小粒径颗粒间距小,屈服强度高的规律不符。其原因可能与小粒径SiC颗粒团聚有很大的关系。细小颗粒总是不可避免地出现团聚现象,且团聚体内部会存在大量亚微米以下的孔隙,当复合材料受力时,外力就会由基体通过结合良好的界面传递给这些大的团聚体,团聚体内部疏松的结构在外应力较低时率先开裂,致使复合材料还未达到屈服强度时就发生断裂。

2.3 断口形貌

从图4可以看出,基体合金拉伸断口上分布着尺寸相等的韧窝,韧窝大小为2~4μm,是合金在拉伸时硅颗粒脱离基体所导致的。4.5μm SiC 颗粒复合材料的断口中韧窝的大小不均匀,在少数韧窝底部有时还残留一些颗粒,经能谱分析确定是SiC颗粒,但大部分韧窝底部不见SiC颗粒,为基体的韧性断裂所致。经能谱分析在大视场内局部大韧窝处的SiC颗粒是SiC 颗粒团聚体,且在较大的SiC 团聚体中央处还可见二次裂纹,但团聚体边缘部分的SiC颗粒与基体间的结合良好,如图4(b)箭头处。Doel等[15]认为SiC 颗粒团聚体行为类似于一个具有临界裂纹尺寸的较大的SiC颗粒。当复合材料受拉时,团聚体颗粒垂直于应力轴方向易开裂,形成大的裂纹源。而硅颗粒脱离是小韧窝产生的主要原因。因此,4.5μm SiC 颗粒复合材料的断口具有SiC颗粒团聚体的脆断和基体的韧性断裂混合特征,其断裂方式有SiC颗粒与基体界面脱离,SiC 颗粒团聚体内部的二次裂纹形核,硅颗粒的脱离以及基体的韧性断裂。同时,这也说明4.5μm SiC颗粒对复合材料的增强效果因SiC 颗粒的团聚而打折扣,另外也从断裂的角度解释了4.5μm SiC颗粒复合材料屈服强度低的原因。20μm SiC 颗粒复合材料的断口可见其断裂方式为硅颗粒的脱离、大粒径SiC颗粒自身的断裂(见图中A 处所示)以及SiC 颗粒与界面的脱离(见图中B处所示)。

图4 SiC颗粒粒径不同的复合材料及其基体合金拉伸断口SEM 形貌Fig.4 SEM morphology of fractures of matrix alloy and composites with SiC particles in different diameters

观察SiC颗粒在上述两种复合材料断口中的断裂方式可知,在4.5μm SiC颗粒复合材料中SiC 颗粒主要表现为颗粒与基体界面脱粘;在20μm SiC颗粒复合材料中主要表现为SiC颗粒断裂。由此可见,SiC颗粒粒径对喷射沉积制备复合材料的断裂机制也有影响,与已有的研究结果[17]相符合,即复合材料在增强体颗粒大于20μm 时,以颗粒断裂为主;当增强体颗粒小于10μm 时,以界面脱粘为主。此外,根据Li等[18]对大粒径颗粒容易发生断裂的原因进行了力学计算结果表明,对于基体中宽度为L,其上缺陷尺寸为2a的SiC 颗粒,在2a/L相同的情况下,随SiC颗粒粒径的增大,SiC 颗粒的断裂强度降低。因此,大粒径SiC 颗粒(20μm)易产生解理断裂的原因是SiC颗粒本身缺陷的增加。在复合材料Al-SiC 界面结合良好、基体强度较高的条件下,随载荷的增加,SiC 颗粒承受的应力增加,再加上SiC 颗粒尖角处的应力集中,容易导致大粒径SiC颗粒自身发生断裂。

3 结论

(1)20μm SiC颗粒在复合材料基体中分布比较均匀,而4.5μm SiC颗粒在复合材料局部出现团聚现象;SiC颗粒分布有沿挤压方向排列的趋势,且随颗粒粒径的增大,趋势更明显。

(2)不同粒径SiC 颗粒(4.5,20μm)的加入使得复合材料的弹性模量、屈服强度均接近或高于基体合金的,但是其抗拉强度以及伸长率较低;在SiC颗粒体积分数相同的条件下,小粒径颗粒(4.5μm)增强复合材料比大粒径颗粒(20μm)具有更高的弹性模量和抗拉强度。

(3)4.5μm SiC颗粒复合材料的断裂方式有颗粒与铝基体界面脱离,颗粒团聚体内部的二次裂纹形核,硅颗粒的脱离以及基体的韧性断裂;而20μm SiC颗粒复合材料的断裂方式表现为颗粒断裂、硅颗粒脱离以及基体的韧性断裂;两者主要区别在于小颗粒复合材料以SiC 颗粒与基体界面脱离为主,而颗粒的断裂是大粒径SiC颗粒复合材料的主要断裂方式。

[1]LU D H,JIANG Y H,GUAN G S n,etal.Refinement of primary Si in hypereutectic Al-Si alloy by electromagnetic stirring[J].Journal of Materials Processing Technology,2007,189:13-18.

[2]滕杰,李微,陈鼎,等.制动过程中Al-Si/SiCp复合材料制动盘表面温度的计算[J].湖南大学学报,2008,35(4):71-74.

[3]LI W,CHEN Z H,CHEN D,etal.Low-cycle fatigue behavior of SiCp/Al-Si composites produced by spray deposition[J].Materials Science and Engineering A,2010,527(29/30):7631-7637.

[4]ALPAS A T,ZHANG J.Effect of Microstructure(particulate size and volume fraction)and counterface material on the sliding wear resistance of particulate-reinforced aluminum matrix composites[J].Metallurgical and Materials Transactions A,1994,25(5):969-983.

[5]ALPAS A T,ZHANG J.Effect of SiC particle reinforcement on the dry sliding wear of aluminum-silicon alloys(A356)[J].Wear,1992,155(1):83-104.

[6]PRASAD B K,PRASAD S V,DAS A A.Abrasion-induced microstructure changes and material removal mechanisms in sequeeze-cast aluminum alloy-silicon carbide composites[J].Journal of Material Science,1992,27(16):4489-4494.

[7]LEE H L,LU W H,CHAN S L I.Abrasive wear of powder metallurgy Al alloy 6061-SiC particle composites[J].Wear,1992,159(2):223-231.

[8]周贤良,李多生,华小珍,等.碳化硅颗粒增强铝基复合材料的微屈服行为研究[J].热加工工艺,2005(1):14-16.

[9]李侠,陈庚华,黄大为.增强颗粒对颗粒增强铝基复合材料强度的影响[J].铝加工,2006(2):9-14.

[10]FLOM Y,ARSENAULT R J.Effect of particle size on fracture toughness of SiC/Al composite material[J].Acta Metallugica,1989,37(9):2413-2423.

[11]GANESH V V,CHAWLA N.Effect of particle orientation anisotropy on the tensile behavior of metal matrix composites:experiments and microstructure-based simulation[J].Materials Science and Engineering A,2005,391(1/2):342-353.

[12]CHAWLA N,GANESH V V,WUNSCH B,Three-dimensional(3D)microstructure vidualization and finite element modeling of the mechanical behavior of SiC reinforced aluminum composites[J].Scripta Materialia,2004,51(2):161-165.

[13]GANESH V V,CHAWLA N.Effect of reinforcement particle orientation anisotropy on the tensile and fatigue behavior of metal-matrix composites[J].Metallurgical and Materials Transactions A,2004,35(1):53-61.

[14]SONG S G,SHI N,GRAY III G T,etal.Reinforcement shape effects on the fracture behavior and ductility of particulate-reinforced 6061-Al matrix composites[J].Metallurgical and Materials Transactions A,1996,27(11):3739-3746

[15]DOEL T J A,BOWEN P.Tensile properties of particulate reinforced metal matrix composites[J].Composites Part A,1996,27(8):655-665.

[16]HAN N L,WANG Z G,SUN L Z.Effect of reinforcement size on low cycle fatigue behavior of SiC particle reinforced aluminum matrix composites[J].Scripta Metallurgica et Materialia,1995,33(5):781-787.

[17]郭宏,李义春,石力开.粉末冶金SiCp/7075Al基复合材料的断裂特性[J].粉末冶金技术,1997,15(1):9-13.

[18]LI S X,SUN L Z,FU S Y,etal.An estimation of fracture of SiC particulate affected by aluminum alloy matrix[J].Scripta Metallurgica et Materialia,1993,28(7):869-874.