压气站硫腐蚀TD-02缓蚀剂的制备与应用

韩 烨 ,崔振铎,刘兆增,魏 强,巴 林,陈兆龙,沈 健,范兆存,朱胜利,杨贤金

(1.天津大学材料科学与工程学院,天津 300072;胜利油田2.油气集输总厂;3.油气集输总厂输气分厂;4.东营压气站,东营 257000)

0 引言

压气站是油气田天然气外输和轻烃生产的重要基地,由于我国天然气中的硫含量逐年增加,造成的硫腐蚀也日益严重,导致压气站压缩机组出现了明显的腐蚀问题。因此,我国相关科研工作者对油气田设备硫腐蚀的机理和防治都非常重视[1-2]。胜利油田东营压气站自20世纪90年代以来开始采用吡啶类YH-901气相缓蚀剂对离心机组设备进行硫腐蚀的防护,初期收到了良好的效果[3-4],但是随着国家对吡啶类物质在工业使用中的限制,加之合成原料品质下降,导致YH-901缓蚀剂不能够正常使用。腐蚀的主要表象为管线内壁形成了大量坚硬的腐蚀产物,尤其是高压压缩机出口部位,大量腐蚀产物积聚在叶轮流道及迷宫密封梳齿上,梳齿填满腐蚀产物后与转子接触,对转子产生摩擦切割作用,磨出沟槽,对安全生产构成极大威胁。

为解决东营压气站进口压缩机组硫腐蚀的问题,作者在前期工作的基础上,研发了新型TD-02缓蚀剂,并应用于压气站现场,期望能收到较好的防护效果。

1 试验方法

1.1 实验室试验

1.1.1 腐蚀试验

TD-02缓蚀剂的主要成分是喹啉类物质及其衍生物。试验采用失重法考查缓蚀剂的缓蚀效率[5]。试验材料选用的是Q235 钢,其化学成分(质量分数)为0.19%C,0.62%Mn,0.26%Si,0.04%S,0.04%P。将其加工成10mm×10mm×3mm 的试样,经500#~1000#砂纸打磨后再经抛光、醇洗、干燥、称量后待用。腐蚀溶液选用饱和硫化氢水溶液,添加的缓蚀剂是乙醇按体积比4∶1 稀释后的TD-02缓蚀剂,添加的体积分数为5%。

试验在1L 的密闭广口瓶中进行,广口瓶内装有饱和硫化氢溶液400mL,并通入硫化氢气体,在气相和液相环境中各挂3 片试样。试验装置放在50 ℃的恒温水浴装置内,在静止状态下分添加缓蚀剂组和空白组同时进行,5d后结束试验取样分析。

试验结束后取出试样观察形貌,清洗、干燥后用AL104-1C型分析天平(精度0.000 1g)称量并记录每个试样的质量,从而得到失重数据;试验5次取平均值。

根据试样质量的变化,用下式计算缓蚀效率η。

式中:Δm0和Δm分别为空白和添加缓蚀剂后试样在试验前后的质量差。

1.1.2 电化学试验

电化学试验采用三电极体系。参比电极和对电极分别为市售氯化钾电极和铂网电极,工作电极为自制Q235钢电极,其制样方法是将1cm×1cm×3cm的钢片一面焊上铜导线,再将试样置于准备好的塑料环套内,浇注环氧树脂封样,待树脂凝固后得到工作电极。试验溶液选用饱和硫化氢水溶液,添加的缓蚀剂是乙醇按体积比4∶1稀释后的TD-02缓蚀剂,各组试验的添加体积分数依次是2%,3%,4%,5%。

信号的加载和数据的采集由电化学工作站Gamry Reference 600完成。试验进行了极化阻力和极化曲线的测量,动电位扫描试验的扫描频率为0.5mV·s-1。

1.2 现场旁路试验

现场旁路试验所选用的试样材料也是Q235钢,试样暴露在含硫的天然气环境中,天然气中硫化物的含量为20mg·kg-1。挂片装置由一个小冷凝器和小分离器组成,置于压缩机组三段入口和二段出口管线之间。冷凝器内部装有两个不锈钢架,上边打孔,可以悬挂试样。

试样通过螺栓连接固定,将钢架放入冷凝器内部紧贴管壁放置,封闭冷凝器后打开进气阀门即可开始试验。小冷凝器的进出口压力差不大于0.1 MPa,温度变化范围为150 ℃~常温。缓蚀剂加注装置由计量储液罐、调控装置和加注管线三部分组成,用计算机控制缓蚀剂的加入。

试验分为空白试验和加注缓蚀剂试验两组。加注试验即利用加注装置在全程加入缓蚀剂,缓蚀剂通过旁路装置加入,缓蚀剂(用乙醇按体积比4∶1稀释)加注量为0.031t·d-1[6],两组试验分别在旁路装置内放置3片试样。21d后结束试验,取出试样对比表面形貌,经机械清洗、化学清洗[7]和在乙醇溶液中超声清洗30min后用天平称量。

1.3 现场加注试验

自2010年4月初开始自2011年3月初为止,共进行了350d的TD-02缓蚀剂现场加注试运行试验。试验通过向流程添加TD-02 缓蚀剂和控制加注方式,主要针对高压机组进行腐蚀与磨损的防护。试验结束后,观察高压机组内部服役情况,并和试验前的情况对比,以了解缓蚀剂的使用效果。

2 试验结果与讨论

2.1 实验室试验缓蚀效果

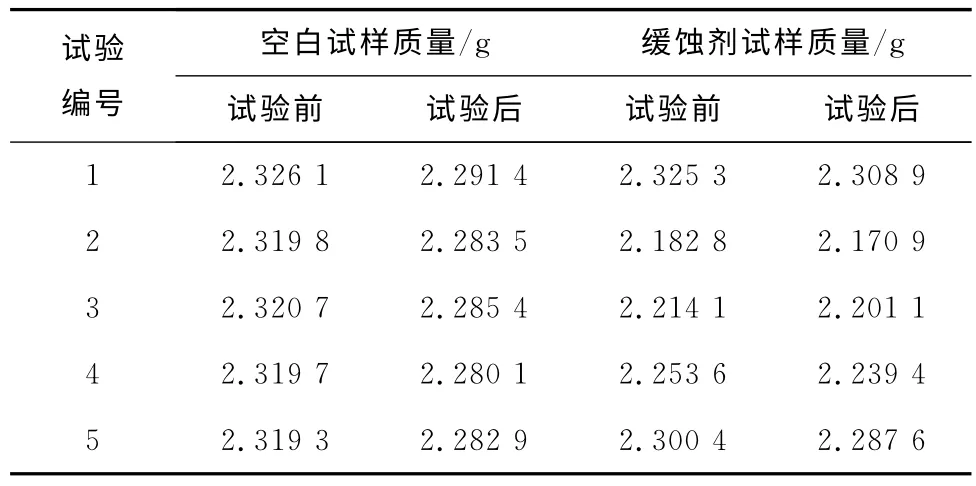

实验室试验结束后取出钢片,可见添加缓蚀剂组的钢片上有些红棕色的腐蚀斑点,清洗后仍有部分残留,但大部分是黑色光亮的表面。由表1数据计算得到TD-02缓蚀剂的气相缓蚀效率为63%。

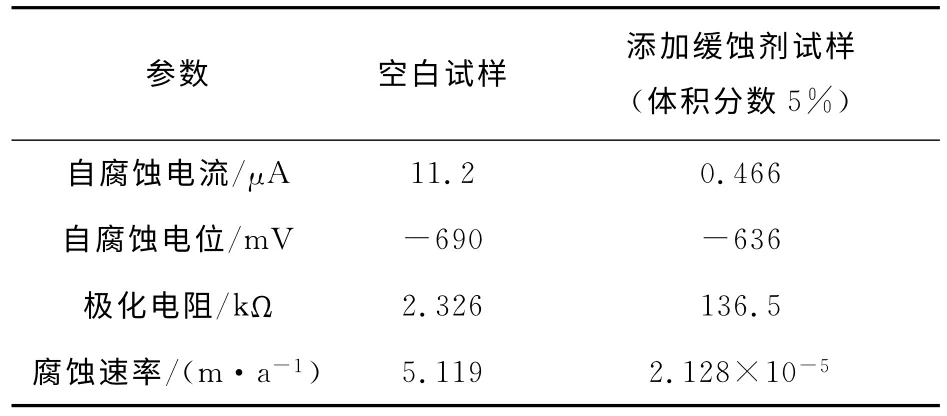

由表2可以看出,添加缓蚀剂后,自腐蚀电流降低,自腐蚀电位略有升高,极化电阻增加较大,腐蚀速率显著降低。

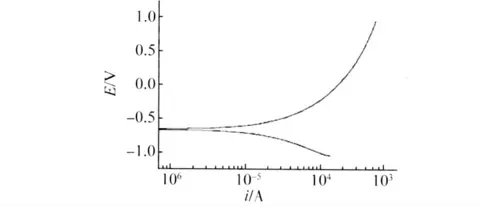

另外,由图1曲线的形状可以看出,添加了缓蚀剂的腐蚀体系是活化体系。

2.2 缓蚀剂加入量对缓蚀效果的影响

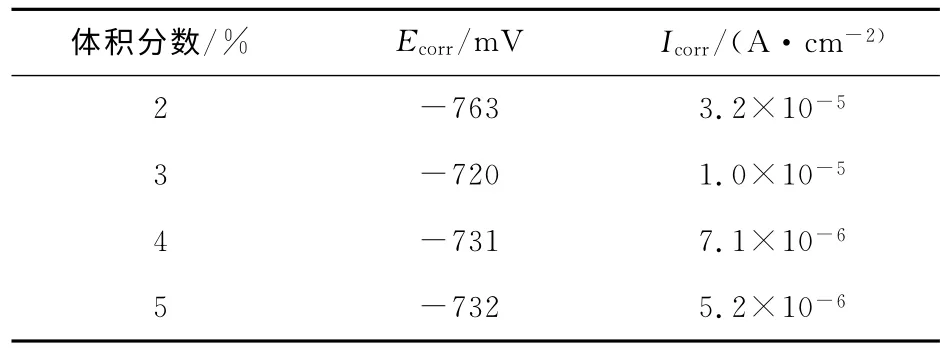

从表3可以看出,随着TD-02缓蚀剂加入量的

表1 碳钢试样在气相缓蚀试验前后的质量Tab.1 Mass of carbon steel after inhibition test in gas environment

表2 碳钢试样在空白和添加TD-02缓蚀剂的硫化氢水溶液中的电化学参数Tab.2 Electrochemical polarization parameters of carbon steel in saturated H2S solution without and with TD-02inhibitor

图1 碳钢试样在添加TD-02缓蚀剂的饱和硫化氢溶液中的电化学极化曲线Fig.1 Electrochemical polarization curves of carbon steel in saturated H2S solution with TD-02inhibitor

表3 碳钢在加入不同浓度TD-02缓蚀剂的硫化氢溶液中的电化学极化参数Tab.3 Electrochemistry polarization parameters of carbon steel in saturated H2S solution with different concentrations of TD-02inhibitor

增多,自腐蚀电流密度Icorr减小,但自腐蚀电位Ecorr基本保持恒定。由此可以判定TD-02 缓蚀剂在碳钢-饱和硫化氢溶液体系中是混合型缓蚀剂,且通过几何覆盖效应实现缓蚀[8]。

由图2可见,添加缓蚀剂前碳钢试样表面基本平滑,没有明显的凸起或凹陷;添加缓蚀剂后碳钢试样表面出现了凸起的瘤状物,它是牢固结合于金属表面的腐蚀产物,但它并非布满于基体表面,而是呈团簇状分布。可以推断,浸泡过程中缓蚀剂分子吸附于碳钢试样表面的某些活性位点,使部分表面得到保护,免于腐蚀。而且,这亦可印证缓蚀剂是通过几何覆盖效应实现缓蚀目的的。

图2 添加4%TD-02缓蚀剂前后碳钢的SEM 形貌Fig.2 SEM morphology of carbon steel before(a)and after(b)adding 4vol%TD-02inhibitor

2.3 现场旁路试验缓蚀效果

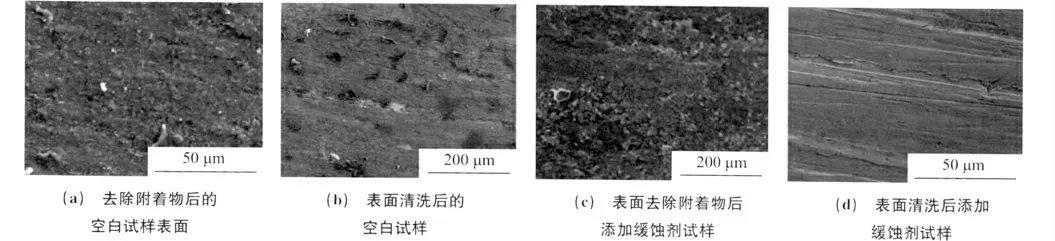

加注缓蚀剂试样试验后表面呈光亮黑色,而空白试样呈灰色(其表面附着物已去除)。

图3 缓蚀剂全线加注旁路试验后碳钢试样表面的SEM 形貌Fig.3 SEM morphology of carbon steel after inhibitive test for inhibitor full point filling:(a)blank sample surface after removing attachment;(b)blank sample surface after cleaning;(c)sample with inhibitor after removing attachment and(d)sample with inhibitor after cleaning

由图2(a)及图3可以看出,空白组碳钢试样腐蚀试验后表面会沉积大量杂质,为天然气夹带杂质,由于旁路装置气压比较低,使得杂质更容易沉积;添加缓蚀剂的试样在试验后表面仍很平整,更接近试验前的形貌,这说明缓蚀剂确实起到了良好的缓蚀效果。

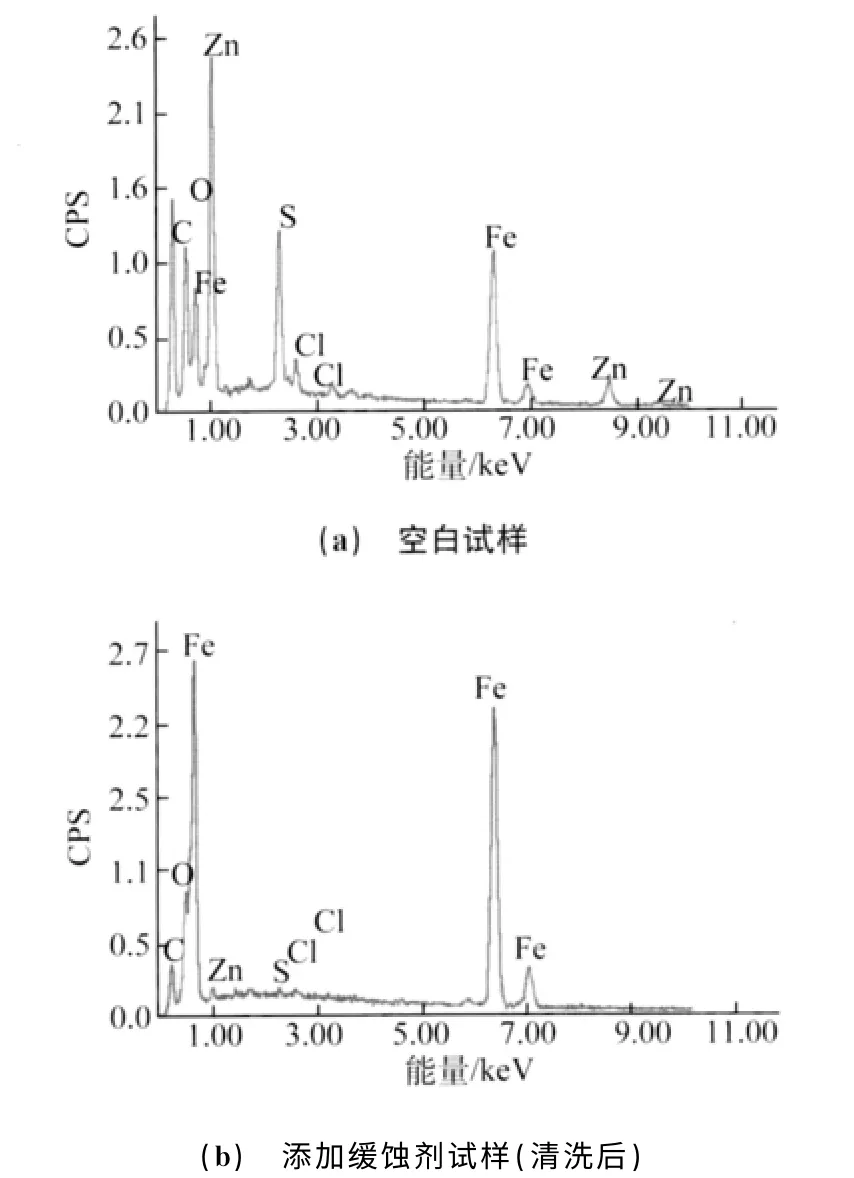

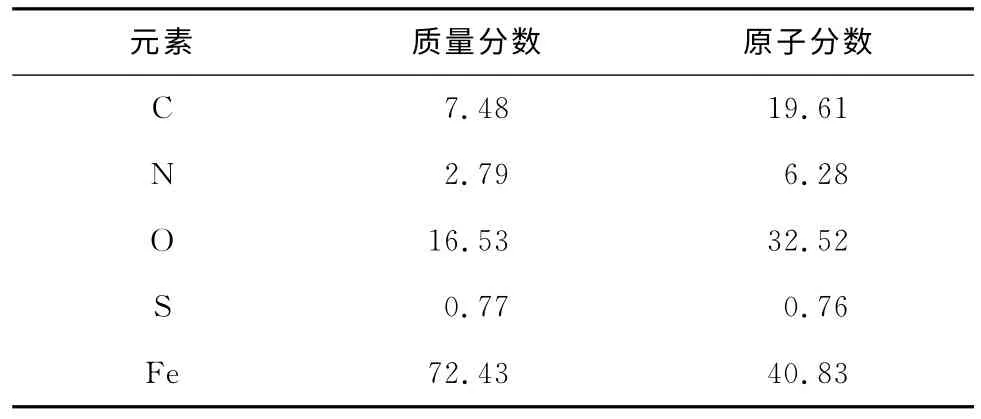

对清洗后的试样进行能谱(EDS)分析,发现空白试样表面存在硫元素,即检测到了硫腐蚀产物的存在,见图4(a);而加注缓蚀剂试样经清洗后其表面的硫元素基本可以忽略,见图4(b)。

图4 试验后碳钢试样表面的EDS谱Fig.4 EDS spectra of carbon steel surface:(a)blank sample and(b)sample with inhibitor after cleaning

对添加缓蚀剂试样表面的黑色膜层进行EDS分析(表4)可知,膜层内硫元素的含量极低,说明该保护膜层不是通过吸附天然气中的含硫成分实现防护效果的。较高的氧元素和铁元素说明膜层内含有铁的含氧化合物,系试验过程中试样与环境中的氧反应形成的;氮元素来自TD-02缓蚀剂中的喹啉衍生物成分。EDS结果表明缓蚀剂的有效成分在试样表面存在吸附,缓蚀剂分子的吸附使试样得到了保护,使腐蚀程度得到明显控制。

表4 添加缓蚀剂试样表面黑色膜层的元素含量Tab.4 Element contents of black film on the surface of carbon steel with inhibitor %

2.4 现场加注试验缓蚀效果

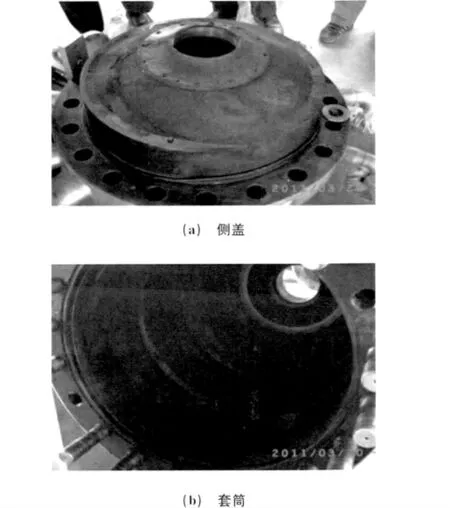

试运行试验结束后,对高压压缩机进行解体,依次观察了外壳、定子和转子的表面腐蚀情况。发现侧盖和套筒表面有一层棕红色的附着物,呈湿泥浆状,和以往年检时的干硬状态有很大不同,用手可以很容易将其擦除,擦除后可以看到金属表面呈光亮黑色,如图5所示。

图5 试运行试验后高压机外壳的表面形貌Fig.5 Surface images of shell of high pressure compressor after field test:(a)side cover and(b)sleeve

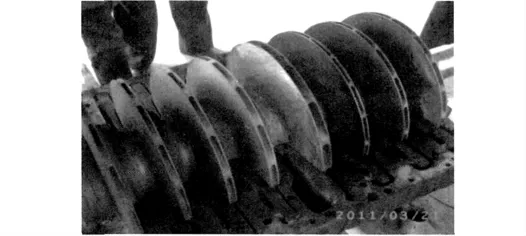

芯子拆掉上半部分的隔板后,可以看到缓蚀剂对定子和转子的缓蚀效果。图6中从右到左是流程的顺序,这些叶轮和隔板分别标记为1~8级,分别对应着三段(1~4级)和四段(5~8级)。缓蚀剂加注点对应4、5两级的位置。可以发现,这两级叶轮还保持着金属光泽,表面有一层棕红色附着物,其与侧盖上的附着物一样呈泥浆状,很容易从金属表面擦除。松软的泥浆状附着物可以在设备运行过程中被气流带走,不会造成堆积及由堆积导致的堵塞和磨损。梳齿密封的服役情况和之前的检修情况相比有很大不同。本次检修,轴的齿根部基本看不到明显的磨损,密封齿端处也未发现有明显的堆积物。

图6 试运行试验后高压机定子(隔板)和转子(叶轮)的表面形貌Fig.6 Surface morphology of stator(partition)and rotor(impeller)of high pressure compressor after field test

现场加注试验的结果表明,压缩机组中高压机轴的磨损得到了显著抑制,TD-02缓蚀剂在抑制腐蚀的同时起到了减小磨损的作用,达到了预期效果。

3 结论

(1)研制的新型TD-02缓蚀剂能有效抑制腐蚀的发生。

(2)缓蚀剂的加入引起了碳钢表面状态的变化,加注后试验钢片表面生成了一层黑色的膜,该膜使金属的腐蚀得到抑制。

(3)压缩机组中高压机轴的磨损得到了显著抑制,达到了预期的效果。

[1]朱远志,沈燕.低碳钢输油管穿孔原因分析[J].机械工程材料,2007,31(10):70-73.

[2]王赢利,王建生.炼油厂电脱盐换热器腐蚀失效分析[J].机械工程材料,2008,32(1):81-83.

[3]邢波,檀秀萍.压气站YH-901气相缓蚀剂的研制与应用[J].油气储运,2004,23(12):44-46.

[4]牛书水,陈兆龙,王鹏,等.离心式压缩机及系统内压力容器腐蚀的防护[J].中国设备工程,2006(4):24-25.

[5]GB/T 19291—2003 金属和合金的腐蚀 腐蚀试验一般原则[S].

[6]米力田,黄和,黄汝桥.缓蚀剂加注工艺系统研究[J].天然气与石油,1998(3):20-31.

[7]GB/T 16545—1996 金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除[S].

[8]CAO C N.Principles of electrochemistry of corrosion[M].Beijing:Chemical Industry Press,2004:232-237.